南科大《CoCo》综述:连续纤维增强复合材料增材制造中的设计机遇和创新应用

时间:2022-01-13 11:05 来源:复合材料力学 作者:admin 点击:次

| 增材制造技术因能快速、高效地创造具有多种材料、复杂结构和集成功能的产品而广受关注。该变革技术的发展也为连续纤维增强聚合物复合材料制造领域带来了新机遇。然而,现有研究工作大多专注于工艺和设备开发,尚未充分和系统地利用连续纤维增强聚合物复材增材技术(Continuous

Fiber Reinforced Polymer Composite- Additive Manufacturing,

CFRP-AM)所带来的新型设计空间以实现产品创新与应用。针对该现状,南方科技大学熊异、周利民教授团队近日在《Composites

Communications》上发表了题为“Additive manufacturing of continuous fiber

reinforced polymer composites: Design opportunities and novel

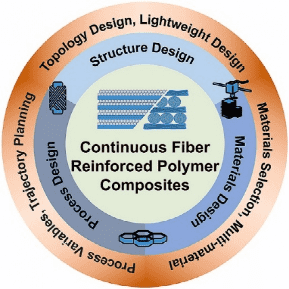

applications”的研究综述论文,对连续纤维增强聚合物复材增材制造中的设计机遇和创新应用进行了系统性梳理,阐明了该研究领域的当前进展和未来发展趋势。该文从共性功能需求出发总结现有CFRP-AM技术,提出面向连续纤维增强复材增材设计的核心概念,重点围绕材料、工艺和结构等设计域明晰设计问题及求解思路,展望了通过CFRP-AM技术赋能的智能可变体、智能传感、能量存储以及超材料等创新应用。 1.面向连续纤维增强复材增材设计 同传统制造工艺(如RTM、FW、ATP/AFP等)相比,CFRP-AM采用离散-堆积原理,极大地增加了连续纤维增强复合材料的设计自由度,允许逐点、逐域控制纤维分布、方向等设计变量以满足更为复杂的性能需求。如图1所示,CFRP-AM的设计空间可划分为材料、工艺、结构等三个设计域。设计域具有高维度和强耦合等特征,即性能目标受大量设计参数影响且参数间存在相互关联作用。上述挑战要求面向连续纤维增强复材增材设计方法必须采用多学科协同优化思想,在考虑制造约束的情况下,围绕材料-工艺-结构-性能映射关系,最大化复材增材的多性能设计目标。

图 1. 面向连续纤维增强复材增材的设计域及相关方法

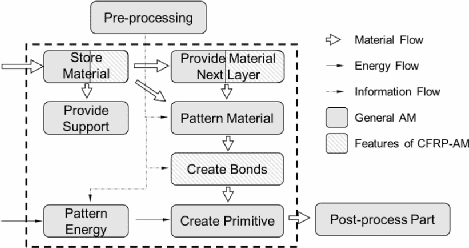

2.CFRP-AM技术 2.1.CFRP-AM技术功能结构 如图2所示,CFRP-AM技术的功能结构同常规增材制造工艺相似,但对材料存储、材料输入和界面粘合方面存在独特需求。工程师可以将此功能结构框图同形态功能学矩阵结合作为概念设计工具以指导发明新的CFRP-AM工艺。

图 2. CFRP-AM技术的功能结构及其同常规增材制造的区别

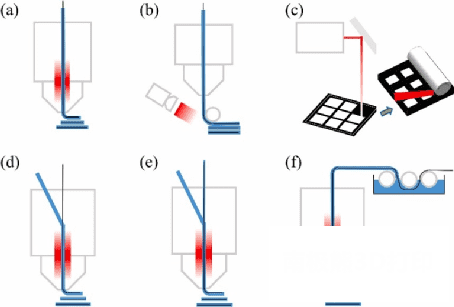

其中,聚合物基体和增强纤维之间的粘合是最关键的子功能。图3归纳了三种CFRP-AM中纤维与基体粘合的方法:1)预浸渍法、2)在线浸渍法和3)原位浸渍法。对于预浸渍,基体和增强材料分别制备为丝材(图 3 (a))、带材(图 3 (b))和片材(图 3 (c))形式的预浸料。对于原位浸渍,干纤维或带有预浸润的纤维在喷嘴内共挤出,如图 3(d)和(e)所示。进料机构可以基于齿轮、柱塞或螺杆等方式。另外,也可以采用如图3(f)所示的在线浸渍方法。

图 3. 纤维与基质粘合的不同解决方案

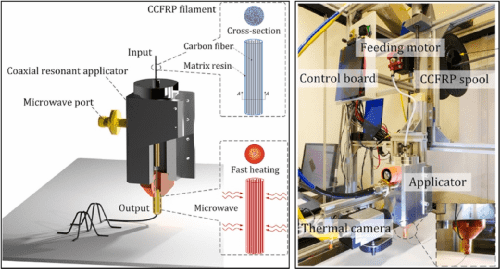

2.2.CFRP-AM技术分类 尽管国际标准定义有七类增材制造技术,常用于CFRP复材增材制造的主要包含材料挤出(ME)、定向能量沉积(DED)和分层实体制造(LOM)等三类技术。 2.2.1.材料挤出技术 材料挤出技术由于工作原理简单、生产成本较低,是目前应用最为广泛的纤维增强聚合物复材增材技术。相关设备仅需对喷嘴作简要改变,如换用耐磨材料和优化内部腔道,即可实现短切纤维增强的聚合物复材加工。然而,针对连续纤维增强复合材料加工,设备的软、硬件必须重新设计,如增加纤维进料口、纤维切断机构等。值得注意的是一些创新解决方案,如体积材料供应、快速加热、预热、涂胶、高压浸渍和超声辅助浸渍等也已被用来进一步提高制造效率、精度和质量。如图4所示,采用三维 (3D) 微波原理的连续纤维增强聚合物复材增材技术能大幅提高打印速度。

图 4.(左)连续碳纤维增强热塑性复合材料的3D微波打印工艺;(右)3D微波打印机

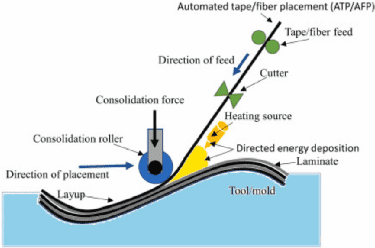

2.2.2.定向能沉积技术 如图5所示,定向能沉积技术也被用于CFRP-AM,通过同步移动材料和能量源以实现结构件成型。该技术用聚焦热源(如激光)熔融原料,并将原料直接送到熔池,而非材料挤出技术中的喷嘴内熔化。定向能沉积技术还可同二次工艺结合,利用辊、轮等对已沉积层进行压实,以消除空洞等缺陷,实现界面质量的提高。DED技术可用于制造中、大型复合材料构件,并且高效的能源利用使其具有相当高的沉积速率。此外,集中的能量源使该工艺适用于高性能工程塑料的加工。由于这类材料具有较高的熔融温度和粘度,很难通过材料挤出制造。尽管DED过程在某些方面同ATP/AFP过程类似,但其可以制备出曲率更大、特性更复杂的CFRP复合材料。

图 5. 用于CFRP-AM的定向能沉积技术

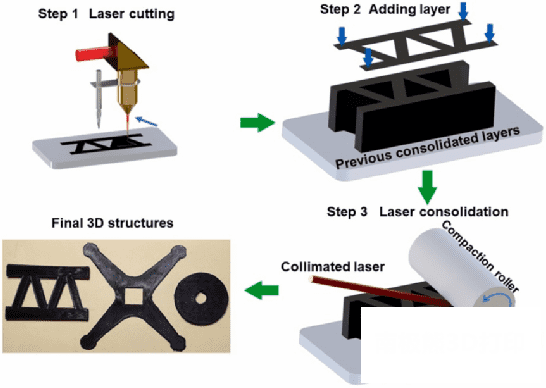

2.2.3.分层实体制造技术 图6所示为典型的LOM工艺示意图。该技术将预浸料片作为原料材料切割、堆叠、粘合以形成三维实体。由于LOM工艺原理独特,仅需处理形状轮廓而非整个横截面区域,因此能实现高效制造。另外,采用传统方法制备的预浸料使得制成件具有较高纤维体积分数和较强纤维-基质界面。

图 6. 用于CFRP-AM的激光辅助分层实体制造技术

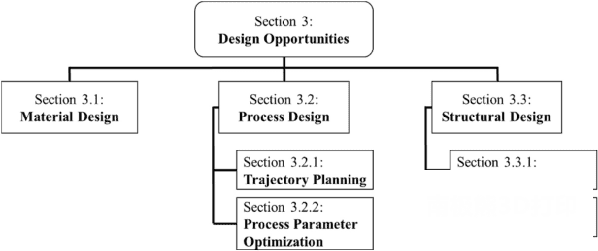

3.CFRP-AM设计机遇 相较于传统制造方法,CFRP-AM的设计涉及材料、工艺和结构等设计域的变量,极大地拓展了复材构件的设计空间。本章节系统地总结了每个设计领域的计划,并明晰相应的设计策略,以充分挖掘和利用这一新颖的设计空间。

图 7. 第3节的层次关系

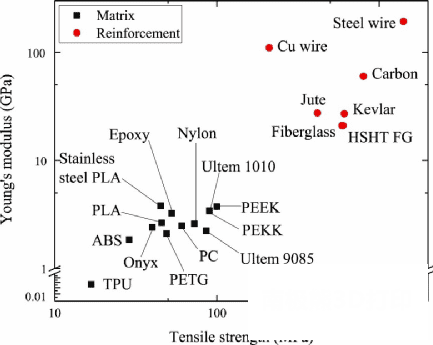

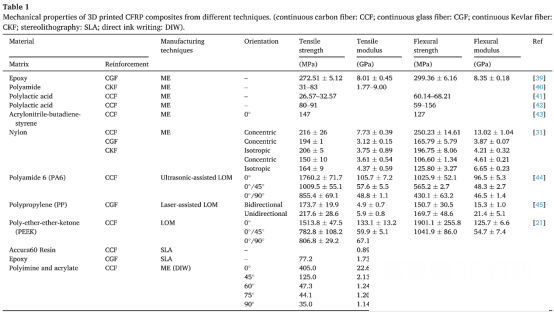

3.1.材料设计在CFRP-AM中,基体、增强材料和添加剂材料的选择范围很广。图8总结了常用材料及其力学性能。其中,基体材料主要包含热塑性和热固性树脂,例如ABS、PLA、PC、TPU、PETG、PEEK等。增强材料主要有碳纤维,玻璃纤维,Kevlar纤维,天然黄麻纤维以及金属纤维。添加剂主要包括碳纳米管(CNTs)、石墨烯纳米键(GNPs)和氨基(NH2-)等。此外,CFRP-AM还需要仔细考虑基体和增强材料彼此的热、物理和化学性能。表1给出了不同3D打印技术所制造的CFRP复合材料的力学性能。

图 8. 用于CFRP-AM的材料及其力学性能

表 1 不同CFRP-AM制造技术的复合材料力学性能比较 (连续碳纤维:CCF;连续玻璃纤维:CGF;连续Kevlar纤维:CKF;光固化技术:SLA;墨水直写技术:DIW)

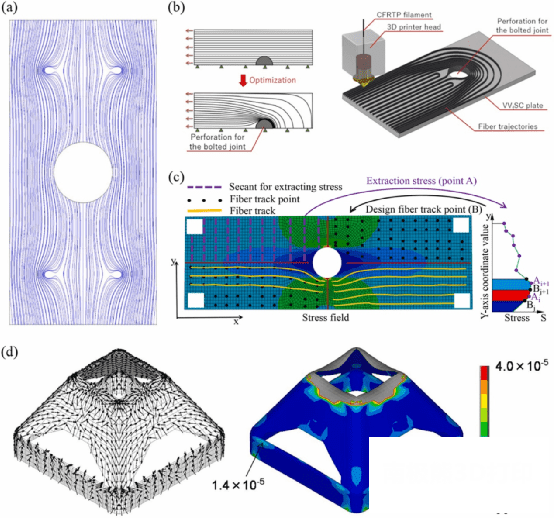

3.2.工艺设计 3.2.1.轨迹规划 纤维力学性能的各向异性使得纤维排铺轨迹规划成为决定构件整体性能一个关键因素。在早期的研究中,CFRP-AM中的纤维布局主要是通过对材料挤出工艺中直线、锯齿、轮廓、蜂窝等简单填充图案进行修改而得来。后续研究逐渐考虑小转角、大曲率半径等工艺约束带来的打印缺陷,对纤维路径进行了改进以减少纤维剪断频率,并避免尖角转弯。同时,优化了打印间隔和重叠比以避免材料溢出和孔隙等问题。此外,希尔伯特、螺旋曲线等复杂的填充图案和计算几何中的经典算法,如欧拉路径和中国邮差问题也被用于纤维路径的轨迹规划研究。 近期的研究主要聚焦于通过计算设计方法实现不同工况下更为复杂纤维铺排路径的自动化生成方法,以获得力学性能更为优异的复材构件。该方法的核心是基于以有限元法等为代表的数值分析方法以确定局部的纤维方向和体积分数。该方法首先以具有单一纤维取向和均匀纤维体积分数的复合材料作为初始设计。然后,在给定边界和荷载条件下,通过数值方法分析该初始设计。通过对分析结果中荷载传递情况的观察,根据不同的设计准则来更新复合材料中的局部纤维轨迹。常用的设计准则包括流体流线(见图9 (a))、主应力迹线(见图9 (b)和(c))、指定应力矢量(见图9 (d))、刚度衰减矢量以及混合方法。根据设计中是否需要持续迭代,该方法可进一步划分为一次性和多次迭代两种类型。一次性法在不考虑更新设计与初始设计之间差异的情况下,对纤维排铺仅按上述设计准则进行更新。而迭代法则持续该过程,反复更新设计并分析结果,对比实际性能和预期性能的差异,直到达到收敛限,完成优化。

图 9.纤维路径优化方法:(a)流体流线;(b)-(c)主应力;(d)指向应力矢量

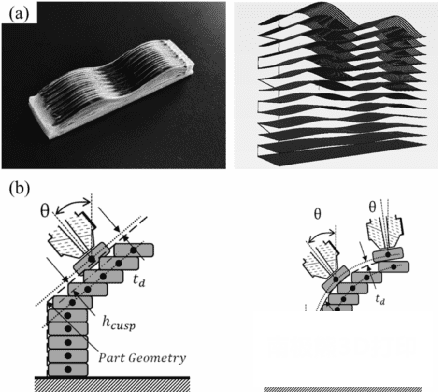

伴随多轴CFRP-AM技术的日趋成熟,实现3维空间打印轨迹以取代现有2.5维空间打印轨迹已成为可能。如图10 (a)所示,额外的制造自由度允许使用曲面对模型进行切片以增加层间接触面积,实现层间结合力的提高。同时,打印方向由单一方向变为多个方向可以减少复合材料各向异性。此外,多轴沉积还能通过优化关键功能表面的打印路径来减小阶梯效应,提高表面光洁度,如图10 (b)所示。另外,3D打印轨迹被优化以避免跳跃扫描以及减少后处理的工作量。

图 10. (a)单层单向正弦曲面及其内部结构的3D打印CFRP复合材料试样;(b)针对复杂物体的非正交打印策略,以缓和阶梯效应,提高表面质量

(责任编辑:admin) |