顶刊综述:大块MAX相构件增材制造的最新进展(2)

时间:2022-06-21 09:54 来源:材料学网 作者:admin 点击:次

在 Carrijo 等人最近的一项工作中[119],高纯度 Ti 3 SiC 2原料粉末(纯度为 98 wt.%)用于使用粘合剂喷射制造 MAX 相。印刷后的零件在 726 MPa 下单轴压制,然后在 1600°C 下烧结 2 小时。这种处理路线导致打印样品中的相对密度(98.3%)和相纯度要高得多。该样品具有Ti 3 SiC 2作为主要相成分,其中一些SiC和TiC x颗粒散布在微观结构中。残余夹杂物归因于 Ti 3 SiC 2在高温下的分解[119]. 这证明了通过在粘合剂喷射中使用高纯度原料粉末和更短的烧结时间(从之前的 4 小时减少到 2 小时)来提高 MAX 相纯度的可行性。据报道,该 Ti 3 SiC 2化合物的相应室温力学性能,包括杨氏模量和弯曲强度,分别为 286 GPa 和 3000 MPa。比较表 2中的数据表明,在该样品中获得的杨氏模量略低于传统烧结对应物的杨氏模量。这可归因于样品纯度和密度的差异。令人惊讶的是,从该样品中获得了约 3000 MPa 的异常高弯曲强度,这比烧结 MAX 相高一个数量级。卡里霍等人将此归因于烧结 MAX 相中更粗的晶粒(通常为~100 μm)。然而,在他们的研究中没有报道Ti3SiC2化合物的晶粒尺寸。此外,El-Raghy 等人之前的一项研究报道,即使对于 Ti3SiC2极细晶粒为 3-5 μm,抗弯强度低于 600 MPa。因此,有必要进一步调查以验证数据的可重复性并利用强化机制。

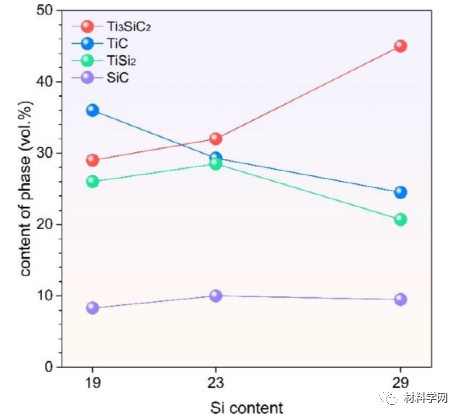

图 7。粘合剂喷射/RMI 制造的 Ti 3 SiC 2样品的相含量相对于RMI工艺中的 Si 含量,转载自 Nan 等人。

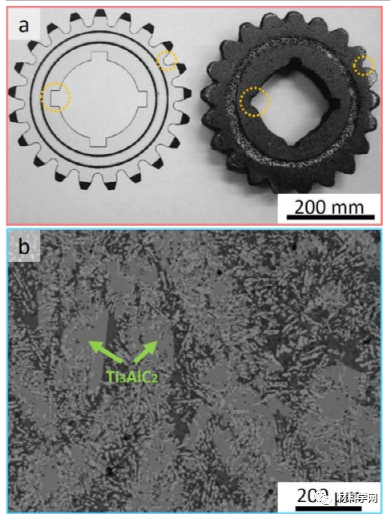

图 8。(a) 齿轮 CAD 模型(左)和粘合剂喷射/烧结/RMI 制造的 Ti 3 AlC 2齿轮(右),虚线圆圈表示具有尖锐轮廓的位置。(b) Ti 3 AlC 2样品的SEM显微照片。转载自殷等人。

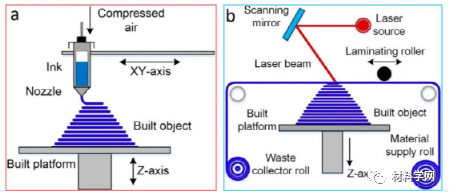

除了粘合剂喷射之外,最近的研究还采用了更先进的增材制造技术,例如直接墨水书写和薄片层压到 MAX 阶段制造中。图 9示意性地显示了这两种工艺的制造机制[136]. 在直接墨水书写中,目标材料的粉末通常与水溶液中的有机粘合剂混合以形成具有高粘度的悬浮液。然后,用压缩空气通过计算机控制的移动喷嘴将这种高粘度墨水挤出,以形成所需的二维轮廓。打印层时,建筑平台下降的距离等于层厚。然后,在先前沉积的层之上沉积一个新层,以逐层程序形成 3D 项目[137]. 与基于粉末的粘合剂喷射和直接墨水书写不同,片材层压使用片材作为原料来形成 3D 对象。在此过程中,将固体材料薄片放置在构建平台上,然后通过施加压力(例如层压辊和加热或粘合剂)将其粘合到先前的层上。随后,使用激光束根据切片的 3D 模型信息将该层切割成设计的轮廓。完成切割一层后,降低构建平台,然后依次铺设、粘合和切割后续层,直到构建整个 3D 零件。与粘合剂喷射一样,这些增材制造技术需要热处理和烧结等印后工艺来烧掉粘合剂并巩固制造的零件[136]。直接墨水书写和薄板层压都已用于制造许多金属合金、陶瓷和复合材料,并且最近已扩展到制造MAX 相包括 Ti 2 AlC、Cr 2 AlC 和 Ti 3 SiC 2。

图 9。(a)直接墨水书写和(b)片材层压的制造机制示意图。转载自 Solís Pinargote 等人。

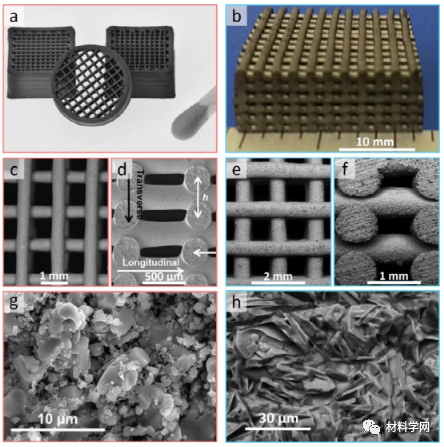

图 10。(a) Cr 2 AlC 和 (b) Ti 2 AlC

晶格支架的印刷晶格支架的图像;(c, d) Cr 2 AlC 晶格和 (e, f) Ti 2 AlC 晶格中支柱的顶视图和横截面的 SEM

图像;(g) Cr 2 AlC 支柱和 (h) Ti 2 AlC 支柱的横截面 SEM 显微照片。转载自 Belmonte 等人和

Elsayed 等人。

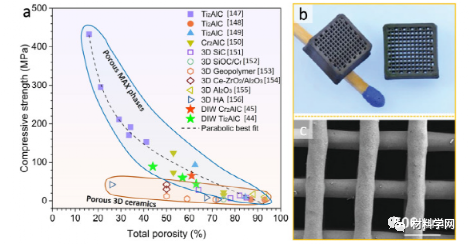

图 11。(a) 3D 打印(直接墨水书写/烧结)Cr 2 AlC 和 Ti 2 AlC

晶格与烧结多孔 MAX 相(实心符号)和其他 3D 打印多孔陶瓷(空心符号)的抗压强度比较)。(b) Cr 2的图像在 1100 °C 下

200 次热循环之前(左)和之后(右)的 AlC 晶格。(c) Cr 2 AlC 支柱在热循环后的SEM

图像(俯视图),在高温下表现出优异的抗热震性和抗氧化性。转载自 Belmonte 等人。

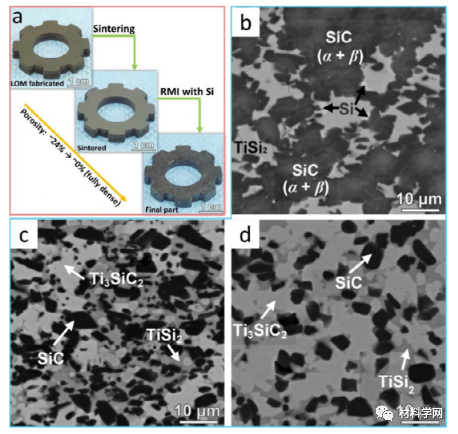

图 12。(a)以 30:70 (vol.%) 比例的 TiC 和 SiC

的混合物作为原料带,通过由板材层压、烧结和RMI组成的制造路线生产的 3D 齿轮零件的图像。(b-d) 使用不同 TiC 与 SiC

比例制造的最终零件的 SEM 显微照片,(a) 30:70 (vol.%), (b) 50:50 (vol.%), 和 (c) 70:30

(体积百分比)。转载自 Krinitcyn 等人。

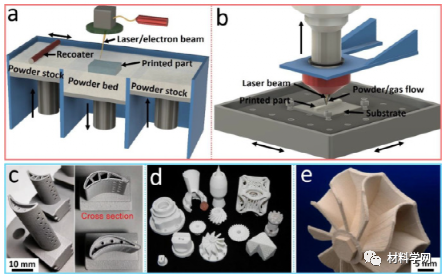

图 13。(a) PBF和 (b)

DED系统的概念图;具有代表性的示例显示了通过粉末熔融AM技术制造的部件:(c)具有涡轮叶片形状的Ti-22Al-25Nb金属间化合物,转载自

Zhou 等人。 (d) 具有 3D 复杂形状的 Al 2 O 3,由 Juste 等人复制。[164],(e) ZrO 2 -Al 2 O

3陶瓷与涡轮增压器中的涡轮形状,复制自 Wilkes 等人。

(责任编辑:admin) |