综述:SLM制造铝合金的显微组织和性能(一)

时间:2021-09-02 08:35 来源:江苏激光联盟 作者:admin 点击:次

| 本文综述了增材制造Al合金的现状,主要放在显微组织表征以及机械性能上。在AM制造铝合金时存在的显微组织和缺陷的形成从冶金学的角度进行了分析,同时对发展的高性能铝合金也进行了讨论。 1. 背景介绍 经过20多年的发展,金属增材制造技术已经成为当前最为引人瞩目和在先进制造中得到快速发展的一项技术。该技术在金属制造得到了非常显著的关注,得益于该技术可以克服许多传统制造技术所面临的缺陷,例如,非常容易进行制造复杂形状、个性化定制的结构和在保证强度和结构完整性的同时实现轻质化的要求。该技术在本质上显著区别于传统的制造技术,如铸造、锻造、挤压和机加工等技术,这些制造手段均可以采用层层堆积的制造技术来实现,称之为打印金属,点点打印、层层堆积。该技术使得在制造复杂形状的部件是具有无与伦比的自由度,可以采用非传统的制造技术,不需要额外的机加工就可以实现高精度和控制。另外一个比较显著的优点在于设计和制造新的部件的时候只需要很少的时间就可以投向市场。并且用户的要求可以更快的到满足,同时在制造过程中还可以实现材料浪费的减少。这些优点,需要同AM技术本身的缺点来进行平衡,包括AM系统的成本、制造时间长、复杂和昂贵的粉末原材料等。

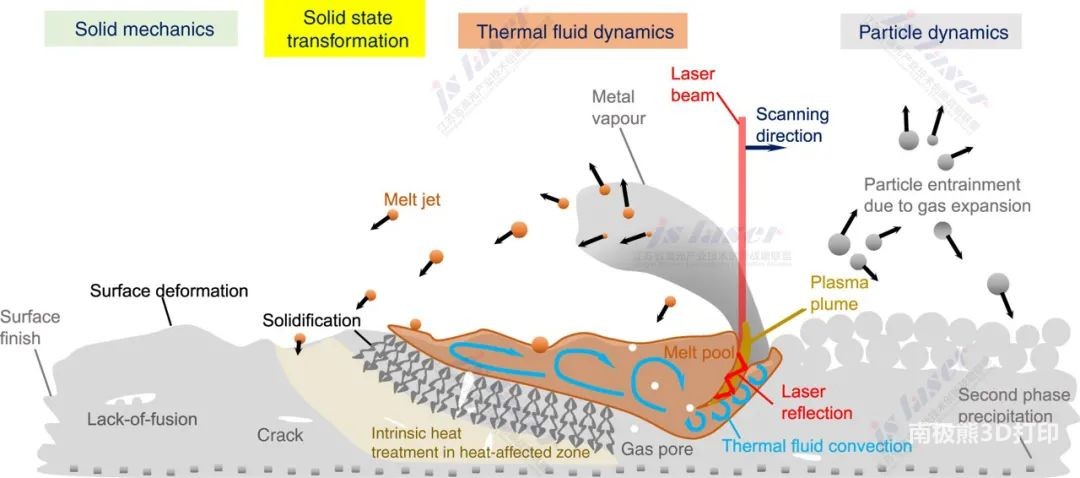

▲图0 AM制造时所存在的问题和面临的挑战

在金属AM制造技术当中,SLM是一种非常重要的制造手段,该技术使用一种高强能量源(通常为激光束、电子束、等离子体或电弧)来选择性的熔化预制的粉末层。大多数的金属AM制造技术主要聚焦于高温应用的材料,如 Ti-6Al-4V、TiAl、Inconel 625/718和CoCr合金,并且这些合金在真实的世界得到了应用。在过去的5年里,关于钢的增材制造开始多了起来,包括不锈钢(奥氏体、马氏体析出硬化钢)、低碳钢和工具钢等。比较起来,探索AM技术制造Al合金就比较少一些。比较重要的是,可打印的铝合金目前仍然限制在近共晶Al-Si合金上,如 AlSi7Mg、AlSi10Mg和AlSi12Mg,这是因为这类合金的凝固范围比较窄。 为了将AM技术能够在工业领域中得到更为广泛的应用,非常有必要为最终应用目标提供具有理想性能的部件,同时保持制造的成本具有竞争力。因此,非常有必要通过对不同时间尺度和长度尺度上的多个化学和物理现象进行深入理解(见下图1)。一个非常重要的考虑在于,当激光束辐照金属粉末的时候,物质的几乎所有的四种状态(即固体、液体、气体和等离子体)均会同时存在,这使得材料的相互作用显著区别于传统的加工。进一步的,快速的热循环使得制造过程中存在尖锐的热温度梯度和可能的非稳态的物理和化学状态的存在,由此使得产生不理想的冶金缺陷。这在AM制造Al合金的时候是一个非常严重的问题,并且成为铝合金制造应用的一大障碍,使得目前的AM制造铝合金仍然限制在非常少数的合金体系上。

▲图1 SLM制造时的示意图及其相伴随的多个物理和化学现象,显示出激光-粉末的相互作用、凝固和固态相变的各种现象

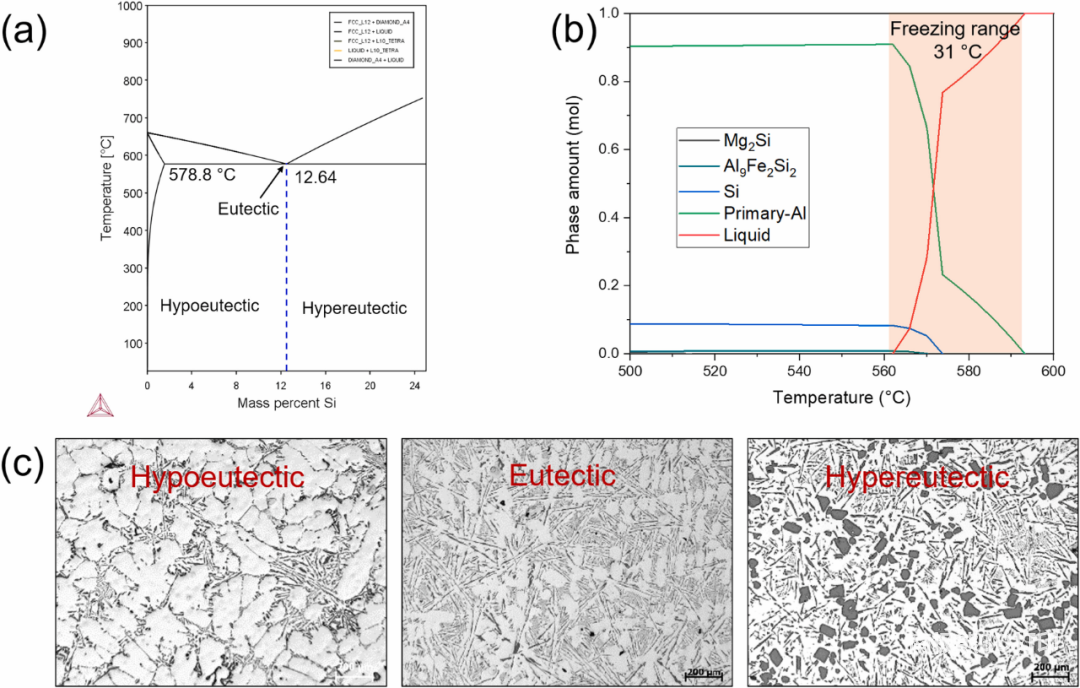

本综述提供了各种不同的Al合金采用SLM技术进行制备的现状,强调了在过去5年所取得了进展。综述主要集中在基于化学成分的基础上的显微组织的变化,尤其是同传统制造技术相比的快速凝固以及相应的机械性能。本综述不考虑不同的AM制造技术和参数对获得高致密度的合金上。相反,工艺参数对显微组织的影响进行了介绍。主要介绍如下几种铝合金,分别为:(i) 铸造 Al-Si合金, (ii) 针对AM使用的变形Al合金, (iii) 初生Al晶粒细化的铝合金和 (iv) 粉末原材料 2. 铝合金及其应用 Al合金是应用量仅次于钢的第二大广泛应用的金属,在2019年期使用量为67 Mt。铝合金的使用量每年保持着大约6%的增长,这主要得益于该合金的低密度,比钢轻三分之一、耐腐蚀以及优异的具有综合的物理和化学性能。轻质合金的应用,主要是铝合金,在下一个十二年将会翻倍。ASTM将铝合金分为两大类,即铸造铝合金和变形铝合金,并设计成四位数的表达方式。在当前,大约80%的铝合金应用于结构合金的为变形产品,主要采用轧制、挤压或锻造的方式进行生产。铸造铝合金主要采用铸造的方式进行,如砂型铸造、重力铸造、高压铸造以及消失模铸造等,主要取决于合金类型、部件的特征(如形状、尺寸和质量要求)以及成本。 对于结构方面的应用,强度是一个非常重要的考量指标,纯Al的强度由于太低而很少应用。同钢相反,Al合金并不会呈现出同素异构转变,从而限制了通过相变对其进行强化。铸造铝合金主要含Si、Cu和Mg 等微量元素。Si的添加形成了经典的Al-Si共晶系统,提高了铸造性能和流动性。图2a中的相图表明共晶点为12.7 wt%Si,温度为 579 °C,可以形成不同的显微组织,这是因为在共晶点的范围附近元素成分不同的原因,见图2c中所示。Al-Si为基础的合金经常用于AM制造,最为流行的为AlSi10Mg。热力学软件可以提供关于合金系统的相变和凝固参数以评估合金是否适合AM制造以及选择加工参数。例如,Thermo-Calc 为AlSi10Mg合金生成的相比例见图2b,不仅显示了合金中相对相的比例,同时还显示了Al的凝固点温度为593 °C,共晶温度为574 °C,凝固范围为31 °C。铸造Al-Si合金的显微组织的细化可以通过化学接种法来实现,如NiB来细化出生Al的晶粒尺寸,P来细化出生Si的尺寸,Sr来细化共晶Si的尺寸。显微组织的细化还可以通过物理办法来实现,如超声波、搅拌、电磁场等来改变加工工艺状态,如冷却速率。进一步的,添加合金元素如Cu和Mg等进行析出强化而增加合金的机械性能(Al2Cu, Al5Mg8Cu26的弥散)。在全球所使用的Al合金当中,大约20% 的为铸造铝合金,包括汽车的动力系统。

▲图2 (a) Al-Si 二元系相图; (b) Thermo-Calc 软件所得到的

AlSi10Mg 的相变过程(同变形铝合金相比具有较窄的凝固范围);(c)Al-Si

合金系统中所得到的三种不同类型的显微组织(此处的白色和灰色相分别代表初生Al和初生Si)

变形铝合金分为两个明显不同的类别,可以热处理的合金 (2xxx, 6xxx, 7xxx)和不可若处理的铝合金 (1xxx, 3xxx, 5xxx)。非热处理的铝合金主要通过冷加工(应变硬化)来实现强化。例如,5xxx AlMg(Mn) 合金呈现出强度和成型性的综合性能。为了获得理想的机械性能,不同的合金元素添加进来,紧随其后的是复杂的热-机械加工过程。合金元素如如 Cu, Mg, Si, Zn, Li, Sc 均添加到铝合金中析出Al2Cu, Al2CuLi, Mg5Si4Al2, Mg2Si, MgZn2, Al3Sc金属间化合物相,其强化是通过适宜的热处理来实现的。进一步的,一些过渡元素,如Cr, Mn或 Zr等也可以添加到铝合金中形成Al12Mg2Cr, Al20CuMn3, Al12Mn3Si和Al3Zr 分散颗粒来实现在热-机械加工过程中晶粒的控制。这些颗粒的共格、体积分数和分布均对强度的影响至关重要。可以热处理的铝合金2xxx、 6xxx和7xxx ,主要应用在航空航天和汽车工业中,主要是因为在热处理之后其强度得到提高且具有有益的耐腐蚀性能。值得提出的是,AM制造的过程中经历着同传统制造完全不通的加热和冷却过程,因此,得到的析出相也会不同。Jägle等人的研究指出,在制造铝合金粉末和打印制品的时候由于相对快的加热和冷却过程而析出不同的析出相。此外,由于AM制造过程中的快速凝固,溶质截留是一种非常普遍的现象。这归因于在应力释放热处理的过程中的析出强化。因此,非常有必要需要理解AM的循环和控制热循环来实现理想析出相和性能的控制。 (责任编辑:admin) |