过热度对氩气雾化制备高熵合金粉末粒径的影响

时间:2021-08-27 09:16 来源:南极熊 作者:admin 点击:次

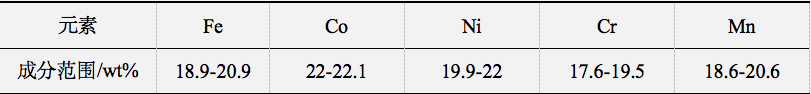

| 高熵合金是由5种以上(一般不会超过13种)主要元素(金属或金属与非金属)组成,每种主要元素的原子分数要大于5%且不能超过35%。实验采用FeCoNiCrMn高熵合金,其理论原子比为1∶1∶1∶1∶1,质量分数范围如表1所示。

表1 FeCoNiCrMn成分表

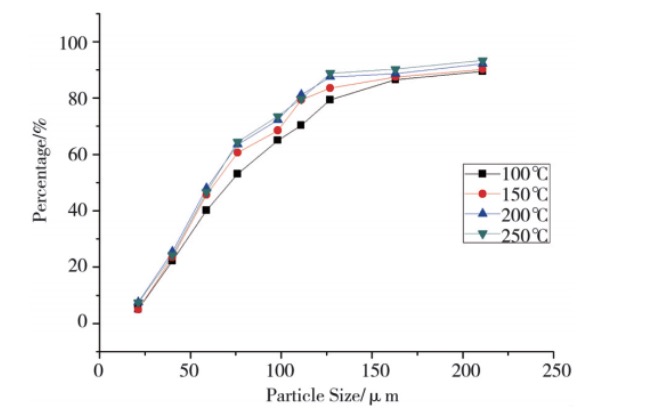

粒径数据以体积堆积百分比显示,例如,检测结果为Dv(50)=100μm,即表示:粒径小于等于100μm的粉末占样品总量的50%。由于气雾化粉末的球形度很好,且空心球数量非常少,可以将样品Dv(50)对应的粒径值视为样品的中位粒径。

图1 不同过热度下粉末累积曲线

为了研究过热度对粉末粒径的影响,实验分别在过热100℃、150℃、200℃、250℃时进行雾化,雾化压力控制在5.0MPa,保温温度控制在1100℃。雾化后的粉末经50目筛分并混匀后,测试其粒径。测试结果如图1所示。 根据实验数据,过热度为100℃时,Dv(50)=71.4μm;过热度为150℃时,Dv(50)=68.9μm;过热度为200℃时,Dv(50)=65.6μm;过热度为250℃时,Dv(50)=65.5μm。可以看出,当合金液过热度提高时,中位粒径Dv(50)随之减小;当过热度达到200℃以后,过热度的增长对粉末粒径的影响变小。气体雾化合金液体的过程通常分为3个阶段:初次破碎、二次破碎和冷却凝固。合金液在接触雾化气体后,首先被拉成液膜,其次液膜再被二次破碎成细小液滴,最后液滴冷却成固体粉末,粉末最终的粒径大小主要取决于二次破碎的状态。

如果合金液的过热度较低,在其初次破碎后就会凝固,在二次破碎阶段就不会被气体进一步破碎成更小的颗粒,因此粉末的粒径较粗。同时,当过热度低于100℃时,由于雾化使用的是常温高压气体,经过雾化器狭小的喷嘴喷出后,进入相对开放的雾化桶内,气体在参与雾化的同时迅速膨胀,大量吸热,会导致约束合金液的喷嘴快速降温。由于喷嘴内径很小,内部的合金液会因为流速较慢而直接凝固,导致雾化过程中止。过热度由100℃向200℃增加的过程中,初次破碎时就凝固的粉末会随之减少,能够被二次破碎的粉末的比例增加,因此粉末粒径会变小。当过热度超过200℃时,初次破碎后就凝固的液滴数量已经降到了足够低的水平,绝大多数液滴都会参与二次破碎的过程,进一步增加过热不再能明显地增加其比例。因此,过热度超过200℃以上后,粉末的粒径大小不再随温度的增加出现明显的变化。

采用气雾化法制备FeCoNiCrMn高熵合金时,在雾化压力、保温温度都不变的情况下,改变过热度可以改变合金液的雾化状态。过热度越高,粉末的粒径越细。当过热度超过200℃时,过热度对粉末粒径的影响大幅减小。 (责任编辑:admin) |