经过多年来的发展,增材制造技术正在对诸多行业产生深刻影响,并且有可能发展成为“第四次工业革命”。以熔融沉积(FDM)工艺为基础使用高分子材料的3D打印技术已经广泛用于各个领域,展现出了巨大的潜力。不需要模具、可以成型复杂形状、成型周期短等特点都是其他传统工艺无法比拟的。

曲轴上的3D打印碳纤维复合材料连接杆

复合材料3D打印工艺的主要优势在于成本低,周期短,能实现复杂结构复合材料构建的快速制造。目前在航空航天、汽车和防卫等部门都在实施这种技术,以实现灵活开发、不同批量生产和按需交付。

例如,一家希腊的机械加工商为汽车制造了一批3D打印的碳纤维复合材料连接杆。

打印碳纤维

在基础3D打印热塑性材料加入纤维,以碳纤维为例,目前有两种碳纤维打印方法:短切碳纤维填充热塑性塑料和连续碳纤维增强材料。其中,切碎的碳纤维填充热塑性塑料是通过标准熔融沉积(FDM)或SLS打印机进行打印的,其主要组成材料是热塑性塑料(PLA,ABS或尼龙)与细小的短切碳纤维。

对于短碳纤维增强高分子,理论上纤维长度为0.2至0.4

mm,目前FDM和SLS打印的纤维长度在5至10μm。短碳纤维的加入,可以明显提高部件的力学强度,尤其是拉伸和弯曲强度及模量;同时也提高了部件的尺寸稳定性、以及表面光洁度和精度。但是,一些短纤维增强纤维通过使材料过度饱和来提高强度。这不仅损害了零件的整体质量,而且还降低了表面质量和零件精度。

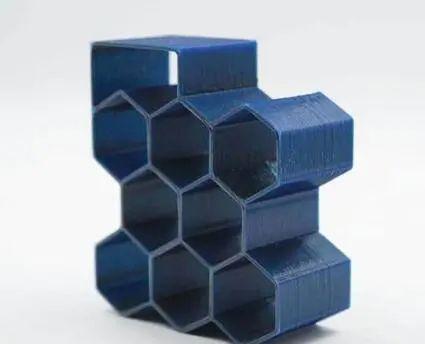

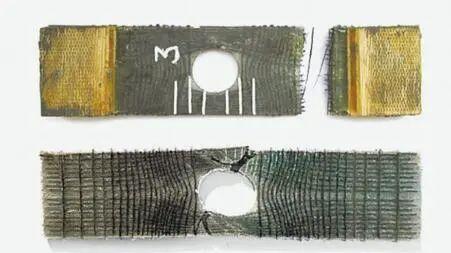

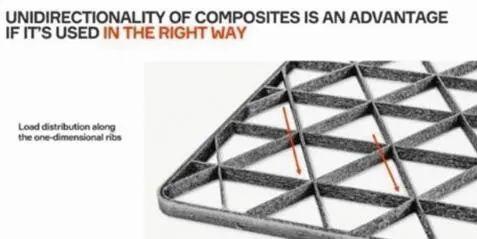

在图一中没有分布在整个结构中 在图二中以交叉方式加固,由于在单一方向上的热塑性沉积最少 该零件的材料更少但强度更高

连续碳纤维制造是一种独特的打印工艺,其将连续的碳纤维束铺设到标准FDM热塑性基材中。连续碳纤维才是真正的增强复合材料强度的关键。利用3D打印复合材料部件替代传统的金属部件,其优势在于可以在重量的一小部分上实现类似的强度,所以从效益上来讲,这是一种经济有效的解决方案。

高性能连续纤维增强热塑性复合材料3D打印技术是以连续纤维增强热塑性高分子材料,实现高性能复合材料零件直接3D打印,采用连续纤维与热塑性高分子材料为原材料,利用同步复合浸渍-熔融沉积的3D打印工艺实现复合材料制备与成形的一体化制造。使用这种方法的打印机在打印时,通过FFF挤出的热塑性塑料内的第二个打印喷嘴铺设连续的高强度纤维(例如碳纤维,玻璃纤维或凯夫拉)。从而使得增强纤维形成印刷零件的“主干”,产生坚硬、坚固和耐用的效果。

目前市场上已开发出多款连续纤维增强复合材料3D打印机,并建立了3D打印复合材料体系(碳纤维、芳纶纤维增强聚乳酸、尼龙、聚酰亚胺等)。所制备的碳纤维增强PA复合材料纤维体积含量达到42%时,抗弯强度达到560MPa,抗弯模量达到62GPa,是传统PLA零件的9倍左右。

目前3D打印机的类型和打印技术也开发出很多种,除了熔融沉积(FDM)工艺,也称为FFF(熔融线材制造)之外,还有其他类型。其中包括:CFF(连续线材制造);ADAM(原子扩散增材制造);SLS/SLM(选择性激光烧结/选择性激光熔化);DLP(直接光处理);SLA(光固化立体造型)和粘结剂喷射等。

当今,增材制造领域已经呈爆发式发展,传统的制造技术如注塑法可以以较低的成本大量制造聚合物产品,而增材制造技术则可以以更快、更灵活以及更低成本的办法进行生产。而且,随着技术的发展,3D打印正逐渐走向量产化。

(责任编辑:admin) |