增材制造技术在假肢矫形器领域的应用(2)

时间:2021-04-10 09:37 来源:3D科学谷 作者:中国3D打印网 点击:次

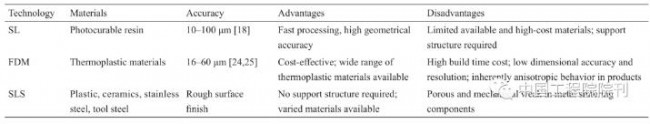

在传统制造技术过程中,假肢矫形师根据医生的诊断报告以及患者对产品的需求,对患者进行相关人体参数的测量。随后通过将石膏绷带缠绕在相关肢体上获得铸模。将石膏倒入以上获取的阴模中制成阳模,然后将热塑性塑料片材(通常是聚丙烯或聚乙烯)加热并真空成型至石膏阳模上获取假肢矫形器的初型,将其冷却后再修剪出相应的形状。根据人体的负荷敏感区和承重区,假肢矫形师可能会对石膏模具进行减磨或者材料添加,以使热塑材料的取型更符合生物力学准则。添加配件和绑带等附件之后产品得以完成,但通常需要患者回诊去测试产品的适配性。多数情况下,假肢矫形师需要对产品进行进一步修整才能达到预期的舒适和功能需求。整个过程需要消耗大量的制造材料,并且假肢矫形师以及患者需要投入大量时间和精力,而且产品的质量高度依赖假肢矫形师的技能和经验,因此,传统制造技术基本没有可能实现产品的重复性生产。 AM技术在节省材料、时间和人力方面有巨大优势。该技术非常适合制造结构复杂的产品,通过定制还能制造适应个人特征和满足个别需求的产品。因此AM技术为实现自主设计、避免材料过剩和浪费以及提高成本效益提供了一条全新途径。该技术在精确复制现有产品,以及通过减轻产品重量来提高产品性能方面有很大的应用价值。此外,AM中的功能集成也减少了对装配程序的需求。因此AM被称为革命性技术,一些耗时耗力的传统制造工艺将被取代,个性化定制的制造需求将得以大幅满足。 AM的上述优势依赖于特定技术。有限元分析技术在AM过程中可以对产品的机械性能和功能进行预测并优化。通过其中的拓扑方法可以对材料进行优化分配并保持原有的设计刚度,这在传统制造中是不可能实现的。相比单一材料产品,多材料产品在产品刚度、功能性及环境适应性方面都有更好的表现,但传统的或单一材料的AM技术难以实现多材料产品制造,多材料技术使得AM可以轻松完成多材料产品的生产。多材料打印技术的主要限制在于不同材料之间的热膨胀/ 收缩性能,以及散热性能的差异会对材料结合强度产生影响。 AM的工艺技术包括立体光刻或光固化立体成型(stereolithography, SL)、熔融沉积成型(fused deposition modelling, FDM)、选择性激光烧结(selective laser sintering, SLS)、分层实体制造、激光近净成型、快速冻结原型机以及多种材料激光辅助的致密化技术。 SL、FDM和SLS是三个最主要的成型技术,其中SL的历史最悠久,于20世纪80年代开始应用在快速成型制造领域,是迄今为止最流行和广泛使用的技术之一。该技术的最小成型特征尺寸范围为10~100 μm,大约是 FDM的1/10。它的工作原理是使用高功率激光扫描光敏液体材料使其产生聚合反应,逐层固化得到三维零件模型。FDM也是最重要的商业AM技术之一,其工作原理是加热头把热熔材料加热至熔融临界半流体状态,在计算机控制下喷头将热熔半流体材料挤压出来并凝固形成单层,最后逐层沉积以创建轮廓形状。FDM 中最常用的两种材料是丙烯腈-丁二烯-苯乙烯和聚乳酸。该技术的优势在于加工周期短、尺寸精度高、可使用材料多、处理简单、成本低且易于与其他计算机辅助设计(CAD)软件集成。SLS利用粉末材料在激光照射下烧结的原理,由计算机控制光源,将连续的粉末材料逐层熔合烧结、堆积成型以创建实体零件。它是仅次于SL和FDM的第三大商用的AM方法。SLS适用于多种高强度、高耐用性和功能性的材料,如聚酰胺 12(俗称尼龙12),其市场份额超过90%。表1是以上三种AM技术的对比情况。 表1 SL、FDM和SLS三种AM技术的特征对比 (责任编辑:admin) |