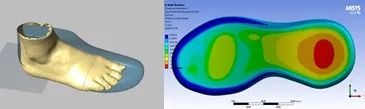

达·芬奇说过,人的脚是工程学的杰作,同时也是一件艺术品。自从人类祖先在非洲草原直立行走后,我们便把体重完全交给了双脚,让它们承受着成倍于作为四足动物时的负荷。人类的脚离不开鞋,什么样的鞋更符合人体需求?鞋企从材料到设计都投入了大量的研究,科技的进步、材料的不断升级都给鞋业带了各种可能,制造出更舒适的鞋是鞋企和消费者共同的目标。

但工业制鞋大批量制造、快速回转、快速实现利润是商业的基础逻辑。而更为舒适合脚的定制化鞋在制造上依托于手工转楦、手工划片、部分鞋底依托模具制造,这些制造技术问题致使定制鞋很难实现批量化。定制鞋主打高端人群消费,低产量高定价让大众消费人群很难企及。

3D打印技术的出现给定制鞋制造带来了更多的可能性。安世亚太增材制造团队在定制化制鞋领域对参数化设计和3D打印技术进行了探索,并开发了包含软件+仿真+硬件+商业模式的客制化制鞋整体解决方案。这一方案旨在融合3D打印个性化的技术优点,将目标瞄准到个性化批量制造的维度上。

© 安世亚太 © 安世亚太

定制鞋制造的数字化转变 定制鞋制造的数字化转变

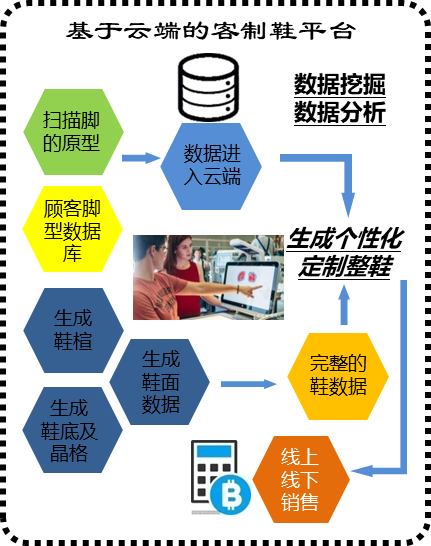

安世亚太通过软件来代替人工繁琐的劳动工序、提升效率、实现数据的精准度,楦型、鞋底数据、鞋面数据、自动填充晶格都在软件中自动生成。

根据安世亚太,每一个数据转化过程都以分钟计时,帮助鞋企、定制品牌实现批量化的定制。在数据转化的过程中加入了仿真的技术,使鞋底的设计起到减震、分散足压、更加符合人体工学的要求,塑造定制鞋中的高科技鞋款。

解决方案以让大众消费群体穿上高舒适度的定制鞋为目标,在生产端导入3D打印鞋底及配件,实现去模具化、鞋底快速成型。

根据安世亚太,其客制化制鞋解决方案通过与扫描数据端口、打印数据端口、在线商城数据端口对接,使解决方案从数据采集、制造、销售与鞋企的线上线下商业模式衔接,无论顾客是在线上渠道还是在线下渠道都可以实现定制。

I 安世亚太总结了客制化制鞋技术的优势:

-

数据自动生成,用软件代替人工,生成时间更短、数据更精准。

-

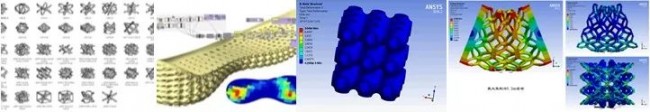

将仿真技术融入到客制化制鞋解决方案中,过参数化设计理念,结合人体工学等一系列技术加持,突破了传统制鞋的技术限制。

-

鞋底晶格填充根据客户的脚型及足压特点,在不同的受力点分布不同刚度的晶格,起到良好的减震、分散足压、减少运动损伤的作用,让穿鞋的舒适度与众不同。

-

晶格库中的晶格都通过仿真验证,每一款晶格都符合力学性能。

实践案例(定制皮鞋) 实践案例(定制皮鞋)

不同晶格的定制鞋鞋底设计

打印好的鞋底弹性模量测试

三种款型的3D打印鞋底的定制皮鞋

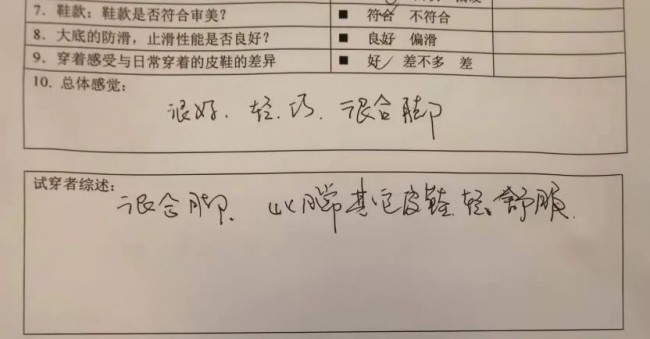

顾客的试穿体验反馈

以增材制造技术为核心的数字化制造技术使生产成本不再和批量挂钩,低成本的个性化制造已经成为可能。以人工智能为核心的数字化设计技术,使得定制鞋的制造不再依赖昂贵低效的手工作坊式的模式,所有与个体数据相关的设计建模问题都可以交给计算机自动完成。

制造和设计技术的突破将使得定制鞋的过程从手工时代进入自动化时代。依托数字化技术的高效和低成本,定制鞋将有望成为满足大众需求的产品。

宋尚霞 宋尚霞

安世亚太DfAM赋能业务部消费品BD总监,17年快消行业市场工作经验,跨界到增材行业。从快消和增材两个维度思考增材在消费品领域解决方案的开发,负责的项目包含:基于DfAM的客制化制鞋解决方案、鞋模增材设计解决方案、PET瓶增材设计解决方案。

(责任编辑:admin) |