引进“超两米级”金属3D打印机,累计投资50亿元的敬业增材加速超级工厂升级

时间:2024-08-13 11:14 来源:南极熊 作者:admin 点击:次

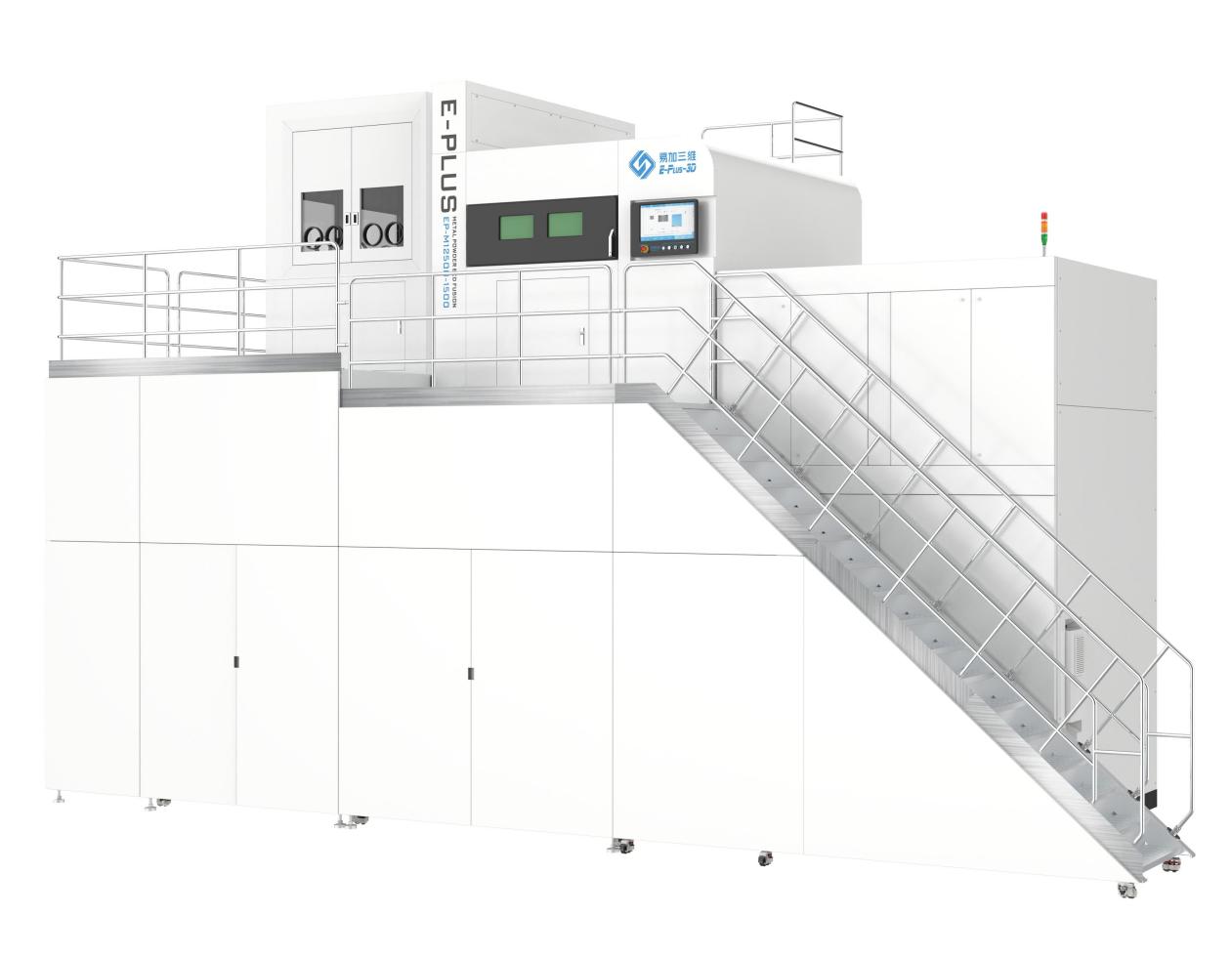

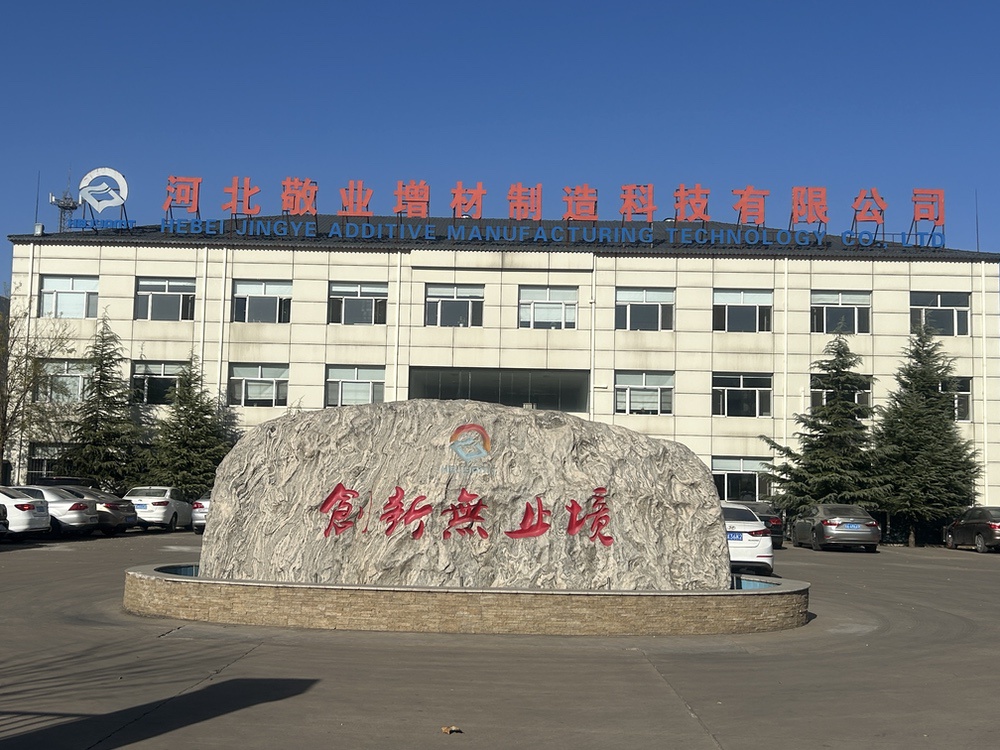

导读:国产“超两米级”金属3D打印机已经进入实际投产应用。在累计投资50亿元以上的敬业增材工厂里,超米级”金属3D打印机已经达13台。 △易加三维EP-M2050 2024年8月,易加三维的两台“超米级”金属3D打印设备EP-M2050与EP-M1250H-1500已成功交付至敬业增材公司。截至目前,敬业增材已成功部署共计13台“超米级”金属3D打印设备,其整体打印设备数量亦扩充至50台,此举标志着公司装备实力的显著提升,彰显了公司在加工服务领域的雄厚实力。不仅进一步巩固了敬业增材在业界的竞争优势,更将金属3D打印技术的成型尺寸标准推向了一个崭新高度,为整个行业的技术进步与发展树立了新的标杆。  △敬业增材超级工厂 敬业增材此次新增的EP-M2050为目前全球成型尺寸领先的SLM工艺金属3D打印装备,成型尺寸可达 2050mmx2050mmx1000mm,标配36激光,多激光精准定位+拼接区精度控制技术,可保证高效生产和打印品质的均一稳定,可打印钛合金、铝合金、高温镍基合金、模具钢、不锈钢、钴铬钼等材料,适于航空航天等领域大尺寸、高精度和高性能零部件的直接制造。  金属3D打印设备的稳定一致性是金属3D打印成型零件质量的关键指标。在长时间的技术积累与实践中,敬业增材成功构建了多项关于“材料-设计-性能”的工艺集成与优化路径,对于零部件的拓扑优化及无支撑打印等关键技术进行了熟练应用,并持续进行优化改进。特别地,在大型及超大型金属3D打印装备的应用领域,公司已取得了显著成就。 截至目前,敬业增材已成功交付零部件数量超过十万余项,累计打印工时已突破三十万小时,其中最大零部件的打印时长接近一千小时;所有交付的零部件均获得了客户的良好反馈与高度评价,当前订单量充足,设备处于满负荷运行状态。 作为智能制造行业的重要组成部分,金属3D打印技术的推进与革新具有重要意义。目前,敬业增材已初步实现了部分国内3D打印设备的物联网过程监控功能,通过远程实时监控各设备的打印状态,包括铺粉过程、打印时长、氧含量、风机风速、腔室温度等关键指标,实现了对打印质量的有效控制,生产效率的显著提升,以及人工成本的合理降低。此外,物联网管控技术的应用也标志着公司在数字化管理方面迈出了坚实的一步,为未来实现无人工厂奠定了良好的基础。  △敬业增材超级工厂 金属3D打印技术是一项既需要高精尖技术支撑又需要大量资金投入的产业领域。自从2022年起,敬业集团便开始着手规划并实施了一个宏伟的项目,即建立一个具备百台级规模的金属3D打印工厂。自从该项目启动以来,敬业集团不断加大投资力度,引进了多台大型金属3D打印设备,并且配备了相应的后处理设备和精密检测仪器,以确保打印产品的质量和精度。 南极熊了解到,截至目前,敬业集团增材制造部门已装备有进口与国产金属3D打印设备共计50台,形成了技术多样、规格丰富的设备阵列,覆盖了广泛的尺寸范围。这一系列的投入与扩充,不仅彰显了敬业集团对金属3D打印技术的深刻洞察与坚定信念,更为集团在该领域的规模化、集群化、专业化及多元化发展铺设了坚实的基石。 敬业集团正全力构建一个集研发、生产、后处理、销售等环节于一体的综合性项目,旨在打造一个闭环的金属3D打印产业生态链。通过这一精心布局,集团不仅能够有效提升自身的市场竞争力,更将引领并推动整个金属3D打印行业的蓬勃发展,为行业内外的企业及用户提供更为全面、高效的服务与支持。  河北敬业增材制造科技有限公司隶属于敬业集团,成立于2015年,已累计投资50亿元以上。拥有金属粉末、金属3D打印、金属注射成形、激光熔覆修复等多条智能制造生产线,是全球领先的增材制造公司。3D打印设备加工尺寸全覆盖,拥有全国领先的“超米级”铺粉式金属3D打印装备,完整的金属3D打印产业生态链,整体规模、设备加工能力、先进性和影响力方面达到国内领先水平。 (责任编辑:admin) |