华中科大基于粉床激光增材制造的碳纤维制备成形一体化工艺

时间:2019-05-16 14:34 来源:南极熊 作者:中国3D打印网 点击:次

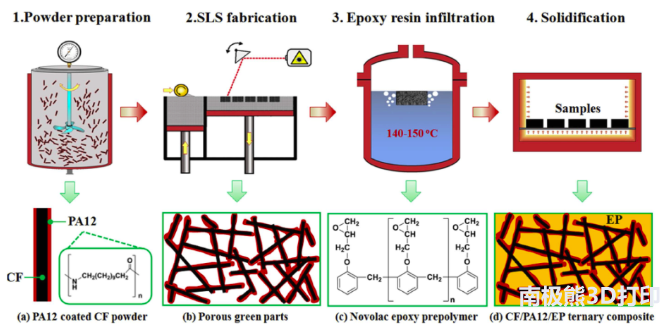

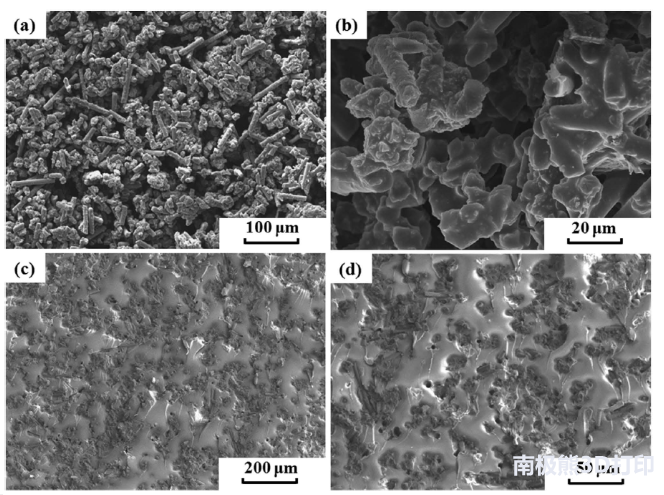

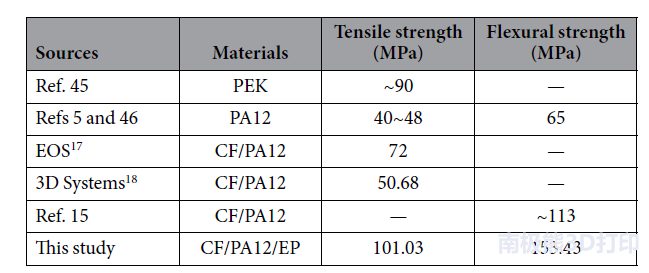

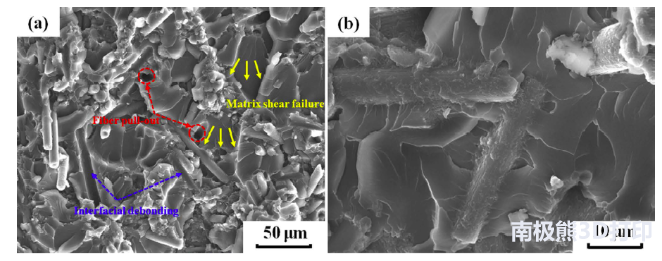

| 热固性短纤维增强聚合物(SFRP)复合材料具有优秀的热稳定性、尺寸稳定性、刚性和耐腐蚀性,是非常有前景的轻质材料,已广泛用于军事,汽车和航空航天工业等领域。目前,主要制备方法为使用片状模塑料(SMC)和块状模塑料(BMC)为原料进行压塑和注塑,生产效率高,产品精度良好,但制备周期长,生产成本高,还难以制造形状复杂的零件。 华中科技大学快速制造中心首次提出了基于粉床激光增材制造(SLS)的碳纤维/环氧热固性树脂的制备成形一体化工艺,能够克服上述缺点,制备的复合材料具有三维连续碳纤维/尼龙(PA12)/树脂(EP)三元结构,并表现出比大多数已报道的SLS材料更高的拉伸和弯曲强度。  其制备过程如图1。第一步,将碳纤维(CF)经表面处理后与PA12混合搅拌,使CF表面涂覆一层薄薄的PA12,得到用于SLS的PA12/CF复合粉末;第二步,采用SLS工艺进行打印:PA12在激光的高温下熔化,起到粘结剂的作用,使CF相互连接,形成网状结构,打印出多孔预制体;第三步,在高温负压条件下,用高性能环氧树脂(EP)浸润预制件;最后,对复合材料进行固化,制备出CF/PA12/EP三元复合材料。  从图2.a,b可以看出,经SLS工艺处理后,PA12聚合物粘结剂已完全熔化,将CF连接形成多孔结构,便于后续液体环氧树脂的渗透填充。如图2.c,d所示,填充后,EP基体与CF增强体相互渗透,形成三维连续结构分散。其中,CF表面的PA12聚合物薄涂层有两个作用:(1)在SLS过程中,在激光照射下,作为粘结剂将离散的CF连接成多孔CF预制件;(2)作为中间层,增加CF与EP基体之间的化学相互作用和润湿性。复合粉末中粘结剂PA12的相对含量决定了SLS素坯的初始强度和孔隙率。粘结剂越多,素坯的强度越高,孔隙率越低,渗透到复合材料中的环氧树脂的量越少。研究表明,在足够强度后处理的前提下,使孔隙率最大化的PA12最优含量为25Vol%。 表1. CF/PA12/EP三元复合材料与其他几种SLS制备的聚合物基复合材料的性能对比   图3.三元复合材料的拉伸断裂面,放大倍数为(a)500×,(b)2000× 由图3.a可见,复合材料表现出典型的脆性破坏行为,断裂表面具有剪切变形的粗糙形态。EP基体的变形和裂缝在不同方向上传播(如箭头所指),裂缝扩展被类似CF / PA12富集域阻挡并被迫改变轨迹,提高了复合材料的断裂韧性和强度。在破坏表面上可以观察到纤维拉拔,界面剥离和基体破坏这三种纤维破坏机制。对比其他几种SLS制备的聚合物基复合材料更高的拉伸和弯曲强度可归因于:(1)CF的均匀分布;(2)由机械联锁和化学相互作用引起的CF和EP之间良好的界面结合,如图3.b。 参考文献: Zhu W , Yan C , Shi Y , et al. A novel method based on selective laser sintering for preparing high-performance carbon fibres/polyamide12/epoxy ternary composites[J]. Scientific Reports, 2016, 6:33780. (责任编辑:admin) |