【实例教程】使用中望3D进行涡轮箱设计

时间:2016-08-03 21:52 来源:中望CAD 作者:中国3D打印网 点击:次

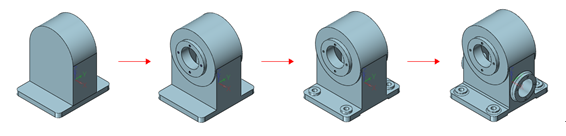

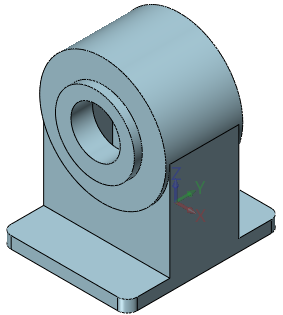

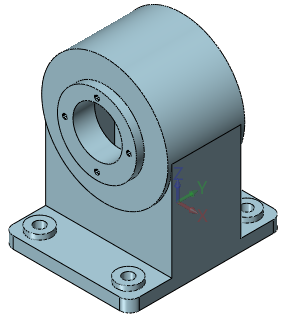

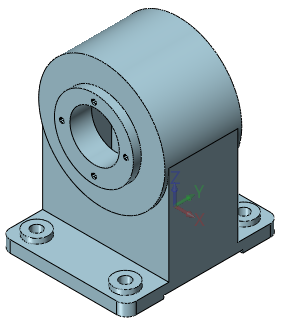

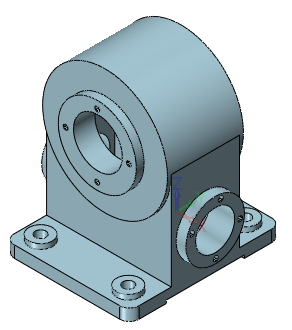

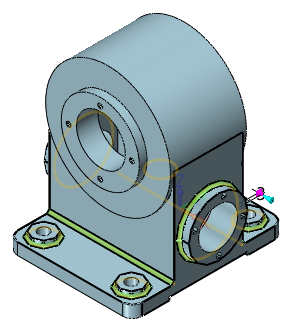

箱体类零件是机器中的主要零件之一,一般具有容纳、支持、零件定位和密封等作用。它将其内部的轴、轴承、套和齿轮等零件按照一定的相互位置关系装配起来,并按预期的传动关系进行运动。本文将以涡轮箱为例子,向大家介绍如何使用中望3D进行这种箱体类零件的设计,图1是本次建模设计大概的过程介绍。下面,我们来看看具体的建模过程吧。

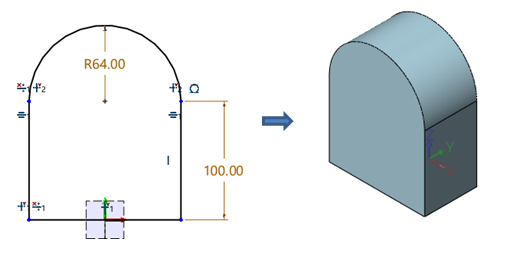

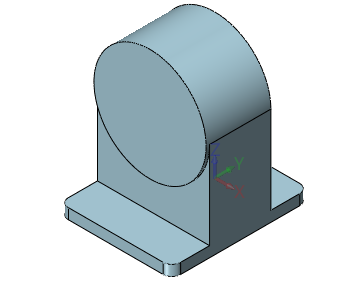

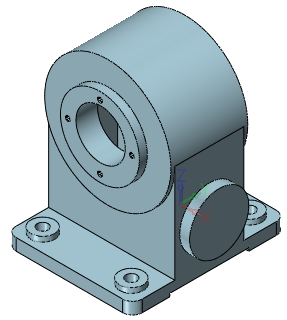

图1 涡轮箱建模设计过程 第一步:拉伸出零件主体。 1、新建零件类型文件,选择XY平面绘制草图,然后进行草图拉伸,拉伸长度为70mm,如图2所示。

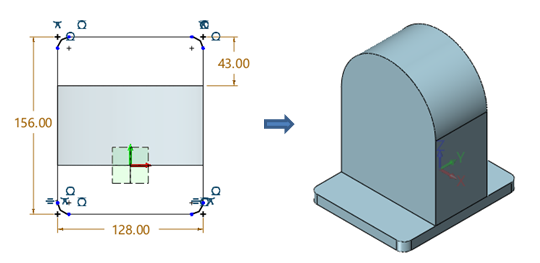

图2 拉伸零件主要实体 2、选择实体底部为绘图平面进行草图绘制,然后执行拉伸操作,拉伸长度为12mm,效果如图3所示。

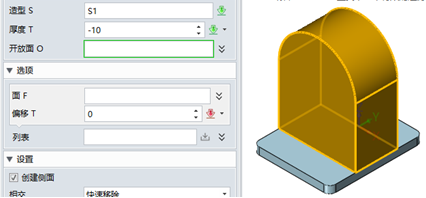

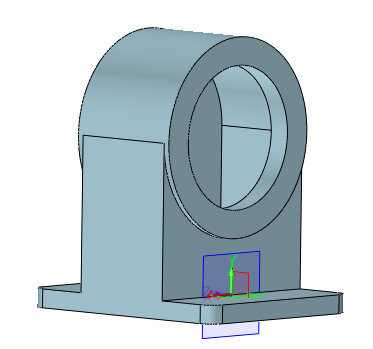

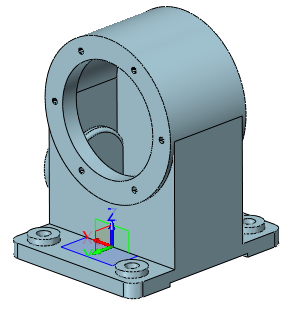

图3 拉伸底部固定座 第二步:创建涡轮轴承孔。 1、单击造型工具栏中的“抽壳”命令,造型选择涡轮箱主体,厚度为10mm,执行抽壳操作,如图4所示。

图4 抽壳 2、在抽壳后的实体的一个侧面创建与圆弧面完全相同的圆,执行拉伸操作,拉伸长度设置为4mm,向外拉伸出轴承孔的基体,如图5所示。

图5 向外拉伸效果 3、在“向外拉伸”的基体上创建一个与外圆弧同心的圆,直径为92mm,执行拉伸切除操作,切除效果如图6所示。

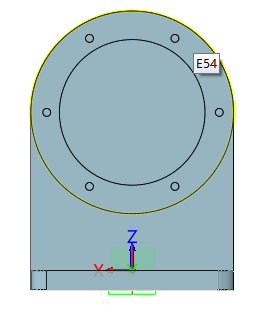

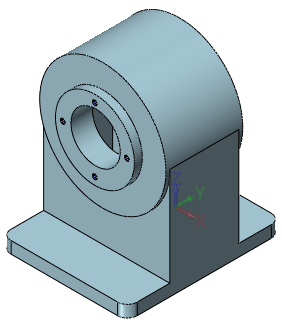

图6 拉伸切除效果 4、选择向外拉伸面为草图,离轴承孔圆心水平55mm绘制直径为2的圆,选择阵列命令,个数选择6,阵列角度为360°。退出草图,选择6个小圆绘制规格为M6的直螺纹孔,孔深设置为8mm,如图7所示。

图7 创建孔效果 5、通过拉伸操作,在实体的另外一侧面创建一个直径为80mm,拉伸深度为8mm的轴承孔基体,如图8所示。

图8 创建另外一侧固定孔 6、通过拉伸切除操作,在步骤7创建的实体上拉伸切除出一个直径为50mm的孔,如图9所示。

图9 拉伸切除效果 7、同前面步骤4的操作,在此固定孔基础上,同样创建M6的孔,孔离圆心的距离为32.5mm,并执行阵列操作,个数为4,阵列出此处的所有孔,效果如图10所示。

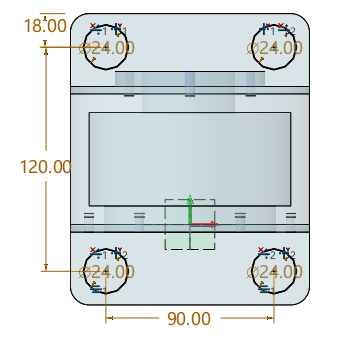

图10 孔和孔阵列效果 第三步:创建箱体固定孔。 1、在实体底部绘制如图11草图,然后执行拉伸操作,向上拉伸高度为17mm,效果如图12。

图11 固定底座孔基体草图

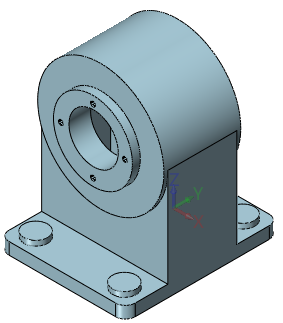

图12 固定孔基体拉伸效果 第四步:切除操作。 1、执行拉伸切除操作,在第三步创建的实体上拉伸切除出直径为11mm的四个孔,效果如图13。

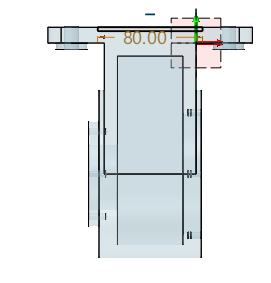

图13 拉伸 2、在实体的侧面位置创建长为80mm、宽为3mm的矩形,如图14所示草图,并执行拉伸切除命令,如图15所示。

图14 草图

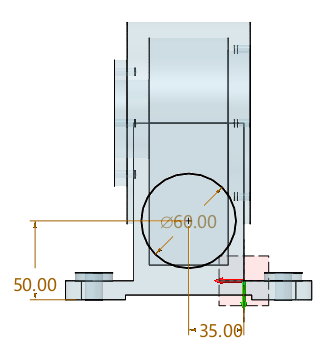

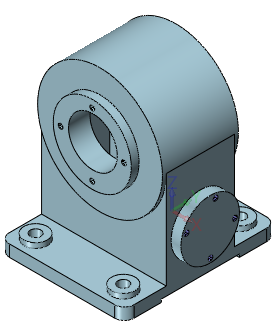

图15 拉伸切除操作 第五步:创建蜗杆轴承孔。 1、在实体侧面创建一个离底面50mm,直径为60mm的圆,如图16所示,然后执行拉伸操作,拉伸长度为10mm,选择加运算,如图17所示。

图16 创建圆

图17 拉伸侧面轴承孔基体 2、在壳体内表面创建与步骤1中创建的实体完全相同的圆弧,并执行加运算拉伸,拉伸长度为6mm。点击造型工具栏中圆角命令,设置圆角半径大小为3mm,选择步骤2创建的实体进行圆角处理,如图18所示。

图18 执行圆角效果 3、与前面操作相同,在离圆心25mm的竖直位置创建M6螺纹孔,螺纹孔深度为8mm,并执行圆周阵列操作,阵列个数为4个,效果如图19。

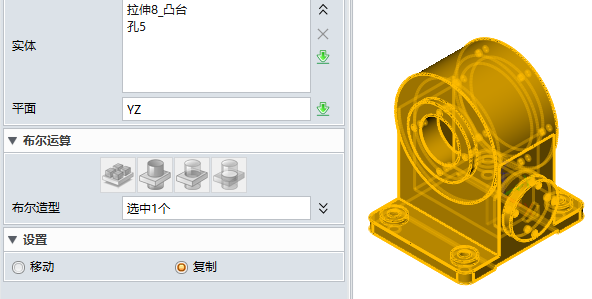

图19 创建孔 4、单击造型工具栏,镜像命令,选择YZ平面为镜像面,选择步骤1到步骤3创建的实体,执行镜像操作,如图20。

图20 镜像操作 5、执行拉伸切除操作,在前面创建的实体上,拉伸出一个直径为40mm,完全贯通形式的孔,作为轴承孔,如图21所示。

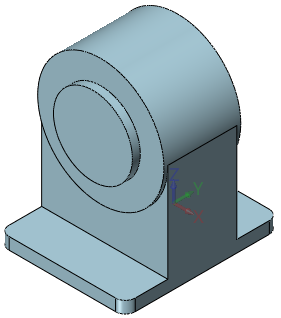

图21 拉伸切除操作 6、单击造型工具栏中的圆角命令,选择如图22位置,执行半径3mm的圆角处理,完成模型创建。

图22 圆角效果 涡轮箱是涡轮和蜗杆传动的重要支撑件,常用来传递两交错之间的运动和动力,中望3D具有强大的建模功能,从上述步骤我们可以看出,在进行涡轮箱设计时,非常简便高效,仅需要通过草图绘制、拉伸、抽壳、添加孔等操作,即可快速完成设计工作,您也快来体验下吧! (责任编辑:admin) |