Compos. Struct.:基于流动的连续纤维挤压成型水泥基复合材料及增材制造

时间:2021-09-14 08:59 来源:南极熊 作者:admin 点击:次

水泥基材料如混凝土和砂浆因其良好的耐久性和经济性而被广泛应用于建筑行业。但由于抗拉强度较低,通常采用抗拉材料增强,以产生具有合适力学性能的结构,即良好的抗弯性和延展性。建筑行业的一个特殊的方面是规范和约束的高度可变性,这使许多建筑、基础设施和其他建筑成为独特的部分。传统的混凝土制造方法随着这种可变性而发展,生产具有各种加固方式的定制结构。最常见的方法是在现场将混凝土浇注到模板中,在模板中放置钢筋来加固硬化的混凝土。

数字混凝土制造有望通过自动化带来的好处解决这种对可变性的需求,特别是提高生产效率和降低建造公差。传统建筑更适合简单的形状,因为模板成本随着复杂性的增加而增加,与浇筑相比,3D打印不需要使用模板,打印过程提供了打印结构形状的自由,优化了材料的使用,减少材料成本。在实践中,3D打印通常是通过机器挤压实现的。它们由机械臂泵送和屈服应力流体(如混凝土)逐层沉积组成。然而,挤压型混凝土迄今为止大多仍未能够增强,因此不适应大多数经典应用。

研究出发点

绝大多数基于挤压的混凝土增材制造应用都是无钢筋砂浆,然而,未加钢筋砂浆的脆性较高、抗拉强度较低,一般不满足要求,3D打印混凝土中钢筋的缺乏严重限制了其工业发展。基于此,本文介绍了一种受挤压型复合材料制造方法启发的新型增强方法——基于流动的挤压成型(FBP)。

研究内容

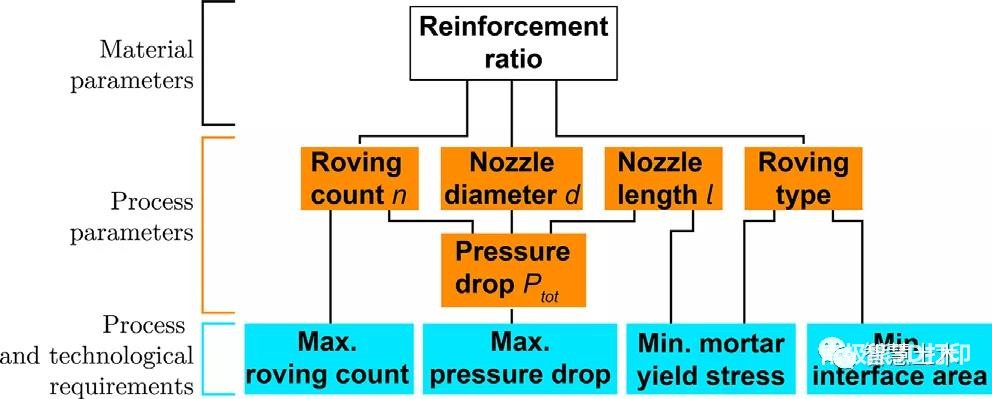

本文介绍了一种受挤压型复合材料制造方法启发的新型增强方法——基于流动的挤压成型(FBP),其原理是连续的纤维粗纱被水泥基体流动浸渍和牵引,避免了机械化,并增加了砂浆的表观屈服应力,从而提高了其可行性。硬化后的材料是单向均匀增强的各向异性混凝土,对于这种复合材料,配筋率是一个重要的材料参数,它与特定的工艺变量(粗纱类型、粗纱数量和输出直径)有关。从改善力学性能的角度来看,关键在于理解配筋率如何受到工艺流程和技术约束的限制,以及最大配筋率是多少。本文研究了提高配筋率对工艺流程和技术要求的影响,并提出了第一个解决这些问题的技术指标。

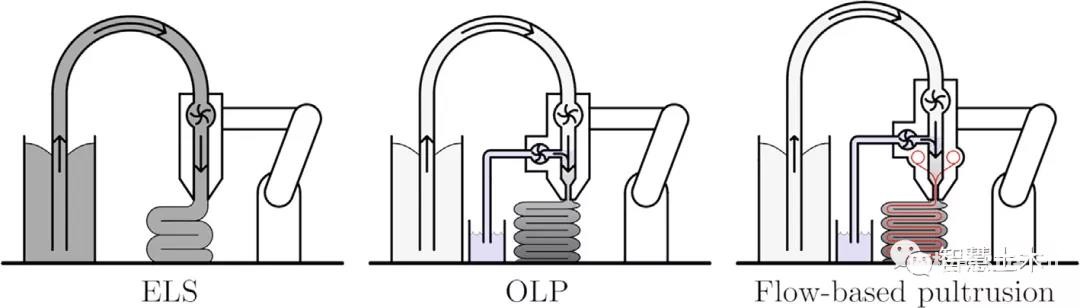

图1 比较基于流动的挤压成型与现有的无增强增材制造工艺的模式:挤压边成形(ELS)和定向边压制(OLP)

图2 3D打印各向异性混凝土

图3 材料参数的配筋率与工艺流程和工艺要求之间的关系

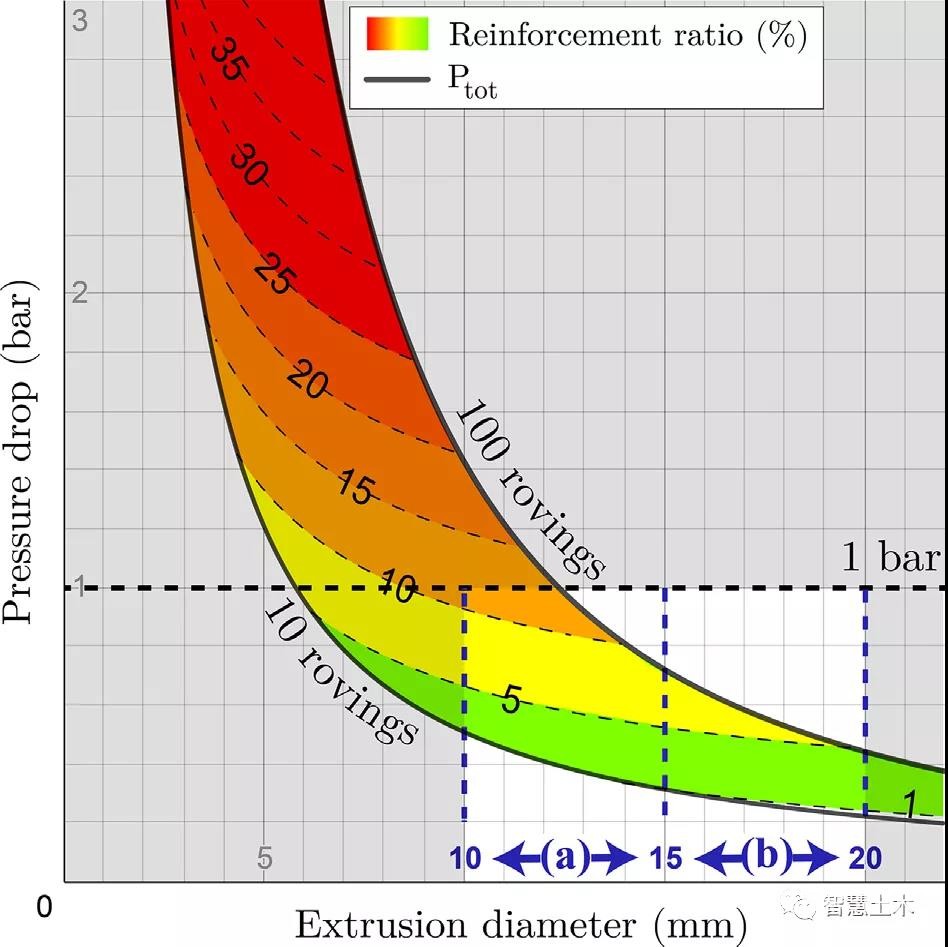

图4 根据压降和输出直径,在10到100粗纱范围内可实现的增强比率图

主要结论

介绍了一种应用于混凝土3D打印的新型加固工艺——基于流动的挤压成型加固技术和工艺规范。该工艺的目标是为混凝土增材制造提供一种有效的加固方法,能够达到高水平的加固(2-10%),以获得良好的力学性能。主要的结论如下:

1. 描述了第一个基于流动的挤压实验装置的技术,采用400 Tex玻璃和玄武岩粗纱进行的第一次试验验证了理论框架和技术;

2. 研究了配筋率对屈服应力、压降和速度效应等工艺参数的影响,为可操作的、高效的基于流动的加压工艺提出了第一个技术指标和配比:使用目前的设备和粗纱,加固率可以达到2%,随着技术的进一步发展,理想情况下可以达到20%;

未来的工作将继续开发和改进工艺,以调查流动挤压成型的潜力,以及3D打印工艺本身的新可能性。事实上,大幅度增加新拌边的相容性,即使是很少的纤维(0.2%),也能够提供一个更好的掌控,避免打印期间的崩塌和堵塞效应。 (责任编辑:admin) |

- 上一篇:改变AM游戏规则,Essentium为高性能3D打印应用推出新型PEKK长丝

- 下一篇:没有了