薄壁结构:3D打印同轴连续混杂纤维增强复合材料的混杂效应

时间:2023-08-21 15:07 来源:复合材料力学 作者:admin 点击:次

| 连续纤维增强复合材料具有高比强度、高比模量等优点,在航空航天等领域应用广泛。但是单一连续纤维增强复合材料仅具有一种纤维的增强特性,很大程度上限制了复合材料构件在多载荷复杂工况环境的使用。2023年7月,《Thin-Walled

Structures》期刊在线发表了青岛理工大学团队山东省增材制造工程技术研究中心有关混杂连续纤维复合材料力学性能方面的研究文章,论文标题为《Hybrid

effect of 3D-printed coaxial continuous hybrid fibre-reinforced

composites》。文章报道了一种新型同轴混杂连续纤维增强复合材料,通过将连续碳纤维和芳纶纤维同时送入3D打印喷嘴实现该混杂复合材料的无模快速一体化制备。 该文主要进行了弯曲、抗冲击性能、破坏模式和混杂效应的研究,发现3D打印同轴混杂纤维复合材料具有高综合性能和高正混杂效应,通过改变打印参数可以调控纤维含量和界面性能,进而控制3D打印混杂纤维复合材料的力学性能。

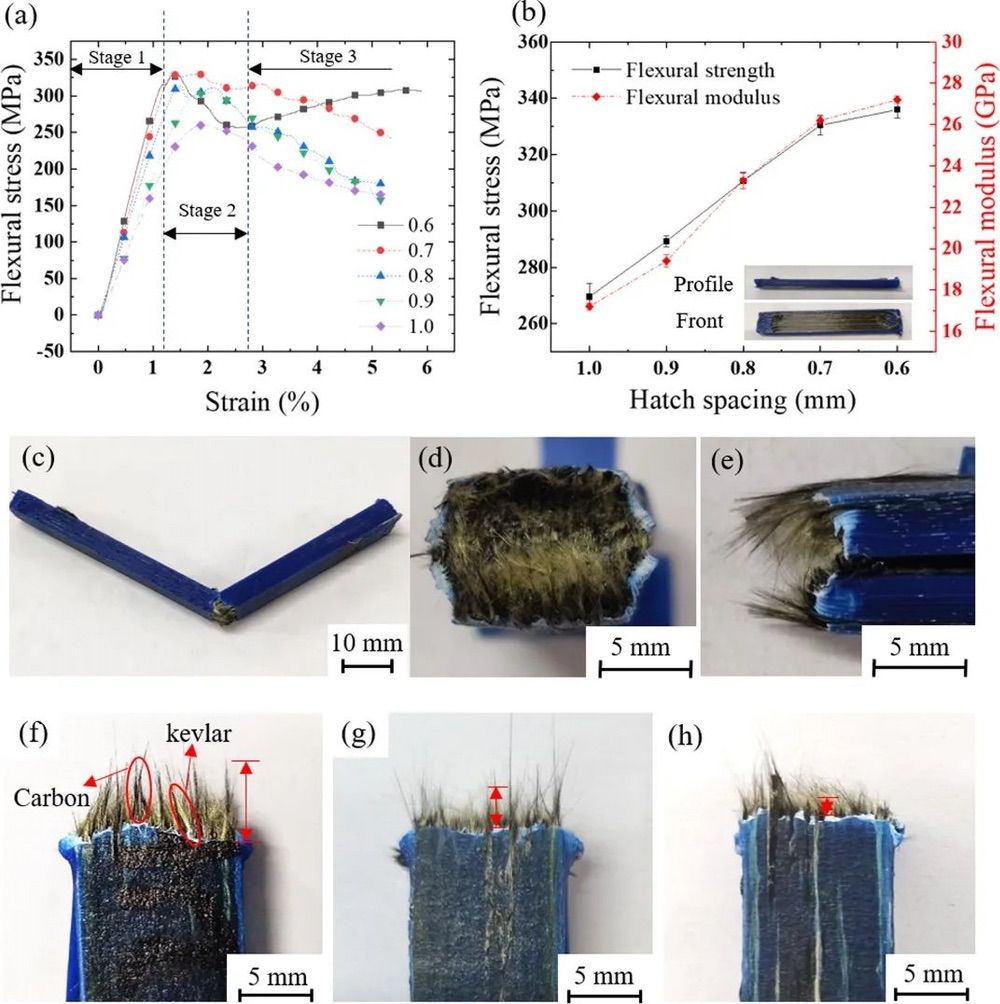

内容简介 该文首先对3D打印同轴混杂连续碳/芳纶纤维复合材料进行了弯曲性能分析(如图1所示),发现弯曲应力应变曲线分为三个阶段:1. 弹性阶段、2. 屈服阶段、3. 失效阶段,并且随着扫描间距减小,3D打印混杂纤维复合材料的破坏载荷和失效应变逐渐增大,复合材料的延展性提高。通过三点弯曲测试可知,3D打印混杂纤维复合材料的弯曲强度和弯曲模量随扫描间距的减小而逐渐增大,当扫描间距0.6mm时,弯曲强度和弯曲模量分别达到最大值(338MPa和26.5GPa),通过分析复合材料试样断裂截面,3D打印混杂纤维复合材料在压缩侧主要发生纤维断裂,拉伸侧主要发生纤维拔出,并且随着扫描间距减小,拔出纤维数量减少。

图1 扫描间距对同轴混杂碳/芳纶纤维增强复合材料弯曲性能的影响:(a)不同扫描间距试样的弯曲应力-应变曲线,(b)扫描间距对3D打印试样弯曲强度和模量的影响,(c)弯曲损伤模式,(d)断裂截面表面视图,(e)断裂截面侧视图,

(f,g,h)试样断裂截面的平行视图,扫描间距分别为(f)1.0mm,(g)0.8mm和(h)0.6mm

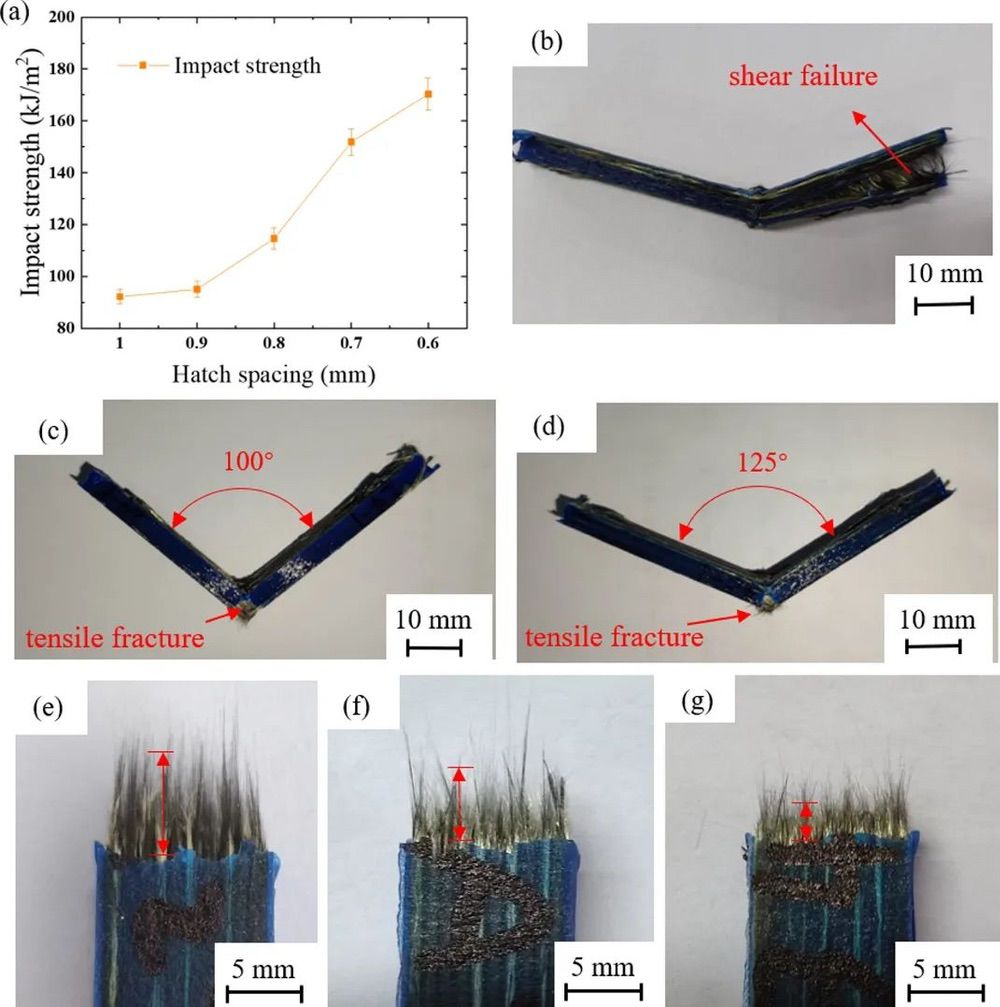

然后,该文对3D打印同轴混杂连续碳/芳纶纤维复合材料进行了冲击性能分析(如图2所示),通过简支梁冲击测试可知,随着扫描间距减小,混杂纤维复合材料冲击强度逐渐增大,在扫描间距0.6mm时达到最大值172kJ/m2,并且纤维拔出长度和试样变形程度随扫描间距减小而变小。

图2 扫描间距对3D打印同轴混杂碳/芳纶纤维增强复合材料冲击性能的影响:(a)扫描间距对冲击强度的影响,(b,c,d)扫描间距为(b)1.0,(c)0.8和(d)0.6

mm时的冲击损伤模式,以及(e,f,g)扫描间距为(e)1.0, (f) 0.8 毫米和 (g) 0.6 毫米的截面平行视图

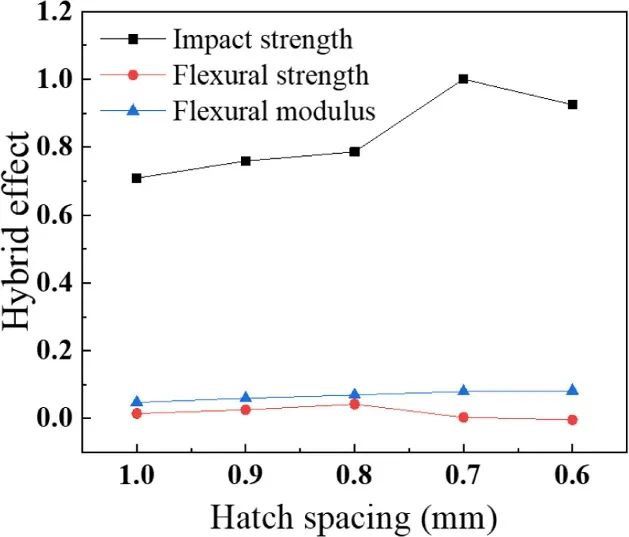

该文采用混杂效应来评价3D打印同轴混杂连续碳/芳纶纤维复合材料的混杂结果。如图3所示,展现了混杂纤维增强复合材料弯曲强度、弯曲模量、冲击强度与扫描间距的关系,3D打印混杂纤维复合材料的冲击强度在不同扫描间距下都表现出较高的正混杂效应,并且在扫描间距1.0-0.7mm内,混杂效应值逐渐增大,在0.6mm时出现减小,这可能是由于此时混杂纤维复合材料的界面性能较弱;然而,弯曲强度和弯曲模量的混杂效应接近0,正混杂效应不明显。这是由于混杂效应对不同载荷的响应不同。

图3 扫描间距对3D打印同轴混杂连续碳/芳纶纤维增强复合材料冲击强度、弯曲强度和弯曲模量的混杂效应的影响

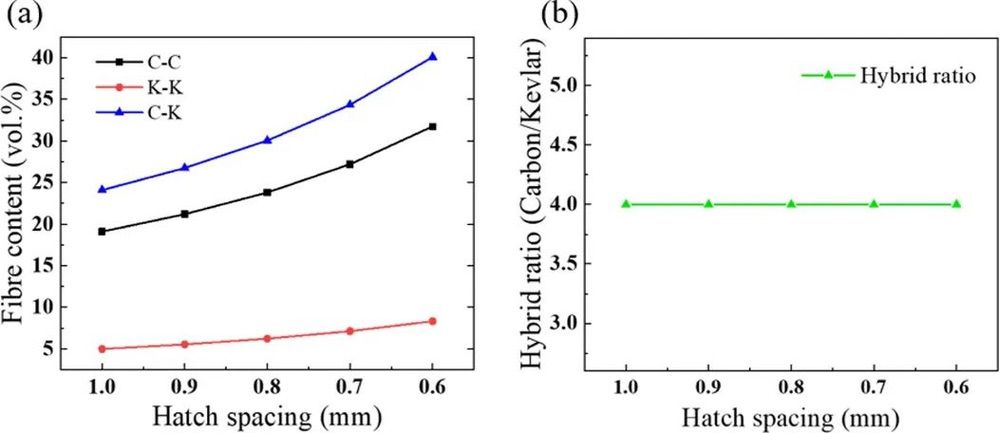

为了分析3D打印混杂连续碳/芳纶纤维复合材料的力学性能,对3D打印复合材料的纤维含量和混杂比进行了分析。如图4a所示,通过计算得到连续纤维增强复合材料纤维含量与扫描间距的关系,发现随着扫描间距的减小,连续纤维复合材料的纤维含量逐渐增加,进而复合材料的力学性能也提高(如图1和图2所示),因此纤维含量是影响复合材料力学性能的重要因素。此外,混杂纤维复合材料的纤维含量最大,增长最快;然而芳纶纤维复合材料纤维含量最小,增长速度最慢,这可能是由于纤维截面不同引起的。通过计算,3D打印混杂纤维复合材料的混杂比如图4b所示,由于混杂方式一定,因此随着扫描间距减小,混杂比始终保持不变。

图4 扫描间距对3D打印同轴混杂复合材料、单一纤维增强复合材料纤维含量(a)和混杂比(b)的影响

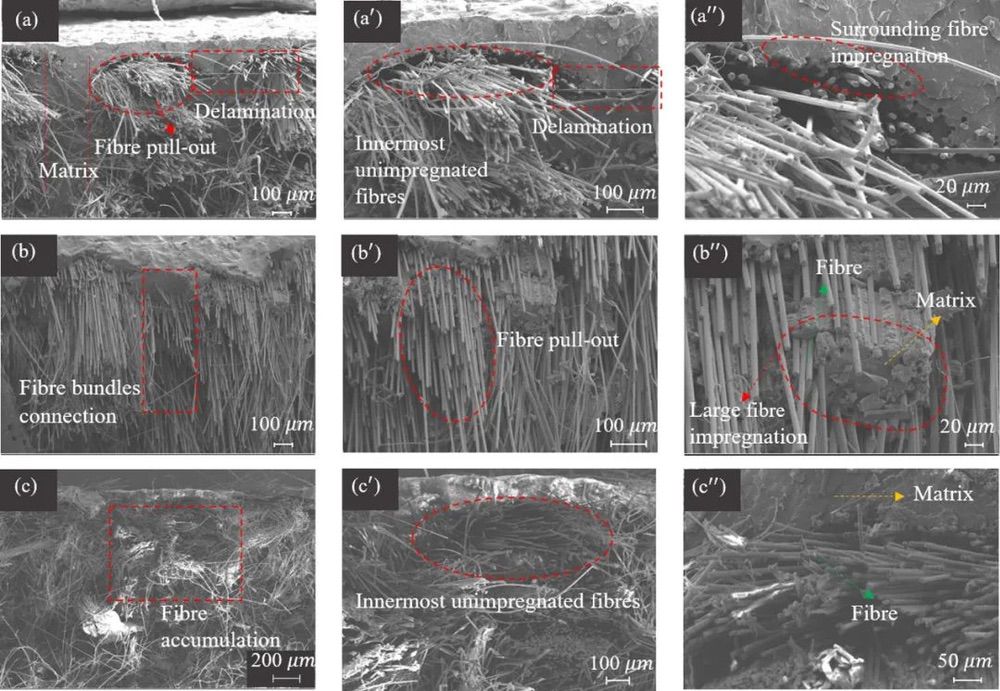

另外,为了进一步分析3D打印混杂连续碳/芳纶纤维复合材料的力学性能,文章还采用扫描电子显微镜对复合材料破坏截面进行分析。发现在扫描间距1.0mm时,出现明显分层现象,纤维束被树脂松散包裹,界面性能较弱;当扫描间距减小到0.8mm时,没有明显分层,大量纤维嵌入基体中,浸渍效果良好,因而弯曲强度和冲击强度提高,这是由于相邻沉积线之间较高的重叠程度和接触压力;但是扫描间距0.6mm时,大量纤维未被树脂浸渍,界面性能降低,这可能由于过大接触压力使树脂被挤走。

图5 不同扫描间距下同轴连续混杂碳/芳纶纤维复合材料的微观结构:(a,a',a’’)扫描间距1.0mm,(b,b',b”)扫描间距0.8mm和(c,c',c’’)扫描间距0.6mm

小结 3D打印制备的同轴混杂连续碳/芳纶纤维增强复合材料具有较高的综合性能和正混杂效应,展现出3D打印在混杂配置设计上的高灵活性,此外,随着打印参数的改变,3D打印混杂连续纤维增强复合材料的纤维含量和微观界面性能发生变化,进而可以调控混杂纤维复合材料的力学性能。该研究实现了同轴混杂连续纤维复合材料的无模快速一体化制造,这将大大提高复合材料构件在复杂工况环境下的承载能力和使用寿命,拓展混杂纤维复合材料的应用领域。 原始文献: Zhanghao Hou, Peng Liu, Xiaoyong Tian, et al. Hybrid effect of 3D-printed coaxial continuous hybrid fibre-reinforced composites[J]. Thin-Walled Structures, 2023, 188:110820. 原文链接: https://www.sciencedirect.com/sc ... 23002987?via%3Dihub (责任编辑:admin) |

- 上一篇:多材料增材制造:多功能超材料的设计、属性、应用、挑战和3D打印

- 下一篇:没有了