新加坡制造技术研究所:激光辅助增材制造高强度高塑性钢!

时间:2021-08-21 21:50 来源:南极熊 作者:admin 点击:次

导读:本文研究了激光辅助增材制造(LAAM)高强度钢,利用内部回火效应促进在成品样品中形成高含量的金属碳化物(如M23C6和M7C3)。内在的回火效应有助于在成品状态下获得比传统制造方法更好的力学性能,促进后续热处理(HTs)获得优异的力学性能。在多尺度上研究了高温热处理对材料微观组织和力学性能的影响。由于在沉积过程中的回火作用,大量的碳化物在内部形成。高温下,高密度的位错促进了大量纳米孪晶和碳化物的形成。高温拉伸试样的真拉应力约为1.81

GPa,真应变约为21%,与采用增材制造和传统方法加工的大范围高强度钢相比,获得了优秀的强度-塑性组合。在变形过程中,晶粒和孪晶界强化、析出强化和位错强化有助于提高强度,而良好的塑性源于孪晶诱导塑性(TWIP)和变形诱导塑性(TRIP)效应,以及较高的加工硬化率。这一发现意味着,通过充分理解和利用IHT效应,可以开发AM定制材料。

开发具有高强度和良好塑性组合的金属和合金是一个长期的挑战,因为强度和塑性之间存在制衡。高强度钢(HSSs)的研制已经探索了许多途径,特别是极限抗拉强度为>1.5

GPa的超高强度钢(UHSS),一般需要添加高碳(>0.4

wt%)或昂贵的掺杂元素(如Ni、Co、Cr等)。高碳添加剂是最有效和最经济的方法之一,但它可能导致可焊性和可加工性的下降。此外,昂贵元素的掺杂增加了材料成本,不利于大规模工业应用。近年来高熵合金(HEAs)的发展为通过孪晶变形提高材料延性提供了一条有前景的途径;然而,目前的HEAs很难达到超过1

GPa的抗拉屈服强度。

基于激光的增材制造(AM)通过使用高能激光按照预先设计的CAD模型和刀具路径将粉末颗粒熔化在一起,逐步形成对象,从点到线、层,最后到3D组件。AM引出了一种开发高性能超高压器件的潜在方法。以往大量的研究已经建立了工艺参数、显微组织和性能之间的关系的知识。虽然由于内部高残余应力和细小晶粒导致的变形能力较低,但由于晶粒细化,AM加工的超高强度钢一般比传统的变形件具有更高的强度和硬度。AM生产的AF9628低合金UHSS的极限抗拉强度高达1.4

GPa,延伸率约为10%,这是迄今为止AM生产的合金中最高的。此外,当AM加工的UHSS的抗拉强度超过1.5

GPa时,伸长率通常低于10%。例如,经AM处理的马氏体时效钢在热处理后表现出约2

GPa的超高强度,而伸长率保持在5%以下。AM处理H13钢的抗拉强度达到1.7GPa左右,伸长率仅为1.6%。

然而,利用AM期间独特的热历史来开发具有良好力学性能的超高强度钢的巨大潜力却被忽视了。在AM过程中,固化材料在沉积相邻轨道和后续层时将经历循环再加热和冷却过程。这种特殊的热历史包括从液态的快速淬火,然后循环再加热引起大量的短期温度峰值,导致沉积态材料的本征热处理(IHT)。近年来的研究表明,IHT对沉积材料的作用可以促进析出相的固有形成,调整非平衡微观结构,改变相组成。例如,在激光沉积Fe-19Ni-xAl (at%)合金时,由于IHT效应,原位生成了2 ~ 4nm大小、密度高达1025/m3的NiAl纳米颗粒。此外,在汽车零件的激光粉末床融合更多的残留奥氏体形成的水平建立样本(体积7%)比在垂直样品(体积3%)由于一层更大的区域在水平样本,从而导致一个更长的时间间隔(~55s)垂直层。因此,水平样品允许更多的时间散热到周围,导致了在激光加工中更高的温度梯度和冷却速度。此外,激光AM过程中独特的热历史促进了AM处理316L不锈钢中位错网络的形成,从而降低了强度-塑性的平衡。

在此,新加坡制造技术研究院研究了一种低成本的AISI

420高速钢,采用粉末喷吹激光辅助增材制造(LAAM),其中IHT效应引起的内在回火促进了大量金属碳化物的内在形成,以及后热处理对LAMM材料组织和性能的影响。热处理后金属碳化物含量的增加以及纳米孪晶导致了广泛的高强度钢之间良好的强度-塑性组合。阐明了强度-塑性平衡的基本机理,突出了IHT在AM中原位回火沉积材料的能力,以提高强度-塑性组合。相关研究成果以题“Superior

strength-ductilityin laser aided additive manufactured high-strength

steel by combination ofintrinsic tempering and heat

treatment”发表在增材顶刊Virtualand Physical Prototyping上。

相关链接:https://www.tandfonline.com/epri ... 452759.2021.1964268

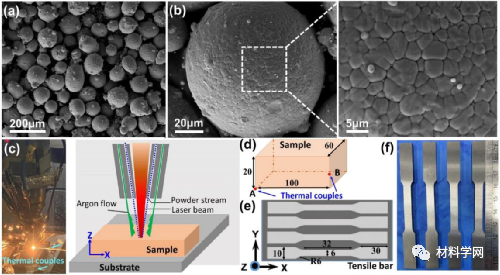

采用球形AISI 420粉末(Fe-13.78Cr-1.04Mn-0.85Si-0.21C,wt.%),粒径分布为D10 = 55.0, D50 = 89.3, D90 = 146.4。该粉末具有很低的回火温度,可达204°C,这是在沉积过程中激发材料的IHT效应的理想温度。粉末形貌如图1a所示,粉末颗粒呈现如图1b所示的胞状微观结构。样品采用新加坡制造技术研究所(SIMTech)开发的粉末喷吹LAAM系统生产。LAAM过程如图1c所示;

420SS粉末以0.65 mm的恒定开口空间和3.3

g/min的给粉速度沉积。采用不同的激光功率(P)和扫描速度(v)进行工艺优化,其中线性激光能量(η)定义为η =

P/v。采用层间旋转90°的光栅激光扫描模式。在LAAM过程中使用最佳工艺参数的热历史是由四个热电偶在沉积样品的不同位置记录的(见图1d)。

图 1. 粉末和实验过程。(a) 和 (b) 粉末形态,(c) LAAM 工艺示意图和照片,(d) 热历史测量位置,(e) 和(f) 拉伸样品,其尺寸符合 ASTM E8 标准(厚度为 4mm)。

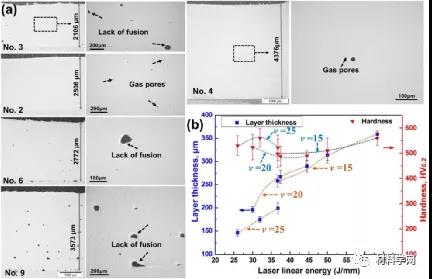

图 2. 工艺参数优化。(a) 具有代表性的OM图像显示了不同参数加工样品的缺陷,以及 (b) 工艺参数对样品层厚度和硬度的影响。

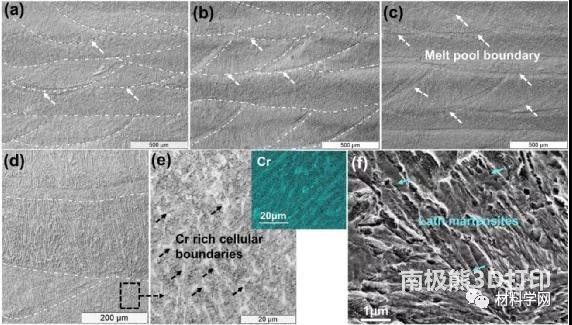

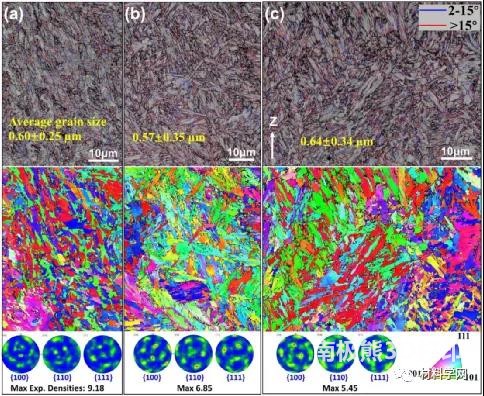

图 3. LAM 处理的 420SS 样品的微观形态。(a) 成品,(b) HT427,(c)

双相-HT,(d) 长枝晶和 (e) 成品样品中枝晶边界处的 Cr 偏析(插入 Cr 的 EDS 映射),以及(e)显示 HT427

样品中板条马氏体的 SEM 图像。

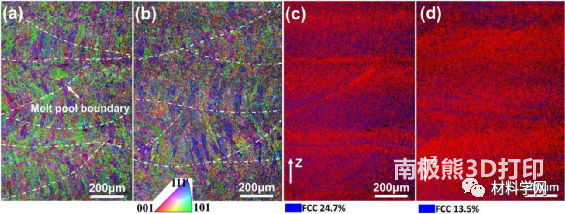

图 4. 样品沿构建方向 (Z) 的低倍率 EBSD 分析。(a) 和 (b) 分别是成品样品和

HT427 样品的 IPF;(c) 和 (d) 分别是成品样品和 HT427 样品的相位分布图。(c) 和 (d) 中的红色和蓝色区域分别代表

BCC 和 FCC。

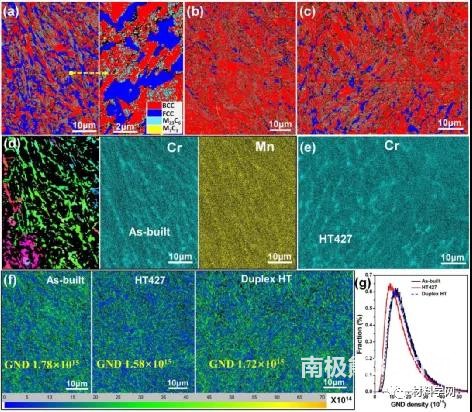

图 5. 沿构建方向 (Z) 对 (a) 成品、(b) HT427 和(c) 双相 HT 样品进行高倍放大 EBSD 分析。

图 6. (a) 成品图、(b)HT427 和 (c) 双相 HT 样品的相位分布图;(d) FCC 相的 IPF 和成品样品中的元素分布,(e) 双相-HT 样品中的 Cr 分布;(f) GND 图(单位:/m2)和(g) GND 密度分布曲线。 (责任编辑:admin) |