增材制造用原位陶瓷强化高强铝合金

时间:2021-04-10 09:33 来源:3D科学谷 作者:中国3D打印网 点击:次

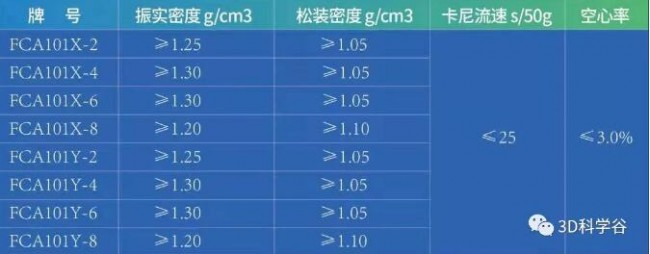

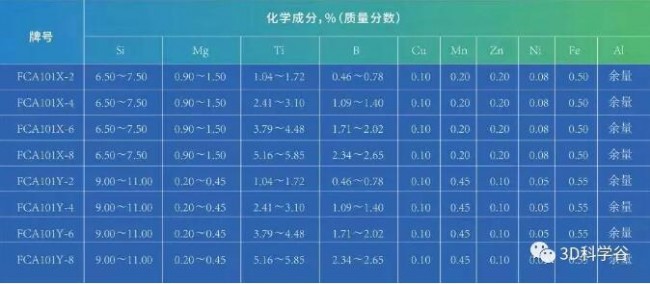

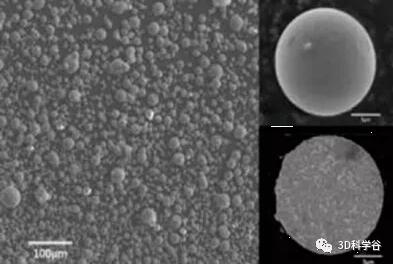

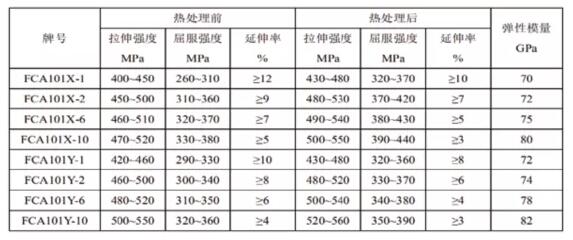

近年来3D打印技术发展突飞猛进,先进粉末制备技术是3D打印的基石,开发新的适用于 3D 打印的粉末材料尤为重要。传统铝合金粉末存在激光吸收率低、粘度较大、卫星粉多、生产效率低等问题,3D打印工艺的开发难度很大,且打印件的综合性能很差,应用场景十分有限。 江苏威拉里新材料科技有限公司、上海交通大学王浩伟教授团队和安徽相邦复合材料有限公司三方深度合作,在材料体系开发和制粉工艺研究等方面进行了大量研究,成功开发出适用于3D打印的高性能陶铝复合材料粉末。其打印件的最大抗拉强度超过540MPa,最大断裂伸长率超过15%。 产品规格:116mm×28mm×12mm 粉末牌号:FCA101Y-10 性能指标:模量>85Gpa 双方技术团队结合陶铝复合材料的自身特点,从专用设备、工艺调控、材料组分一体化设计三方面入手: 1. 在专用设备设计上,优化温控系统、排气系统和雾化系统,并设计了专用的粉末后处理工艺,大幅减少卫星球和空心球的比例,将粉末的霍尔流速缩短到75s/50g以内,松装密度提升到1.4g/cm3以上; 2. 通过全工艺流程控制,大幅提高了粉末成分、粒度及氧含量等关键指标的批次稳定性; 3. 引入TiB2纳米颗粒的二次熔炼控制技术,配合成分设计,使TiB2强化相在制备原料、生产粉末和打印成件的过程中,均能维持在相同的状态,不仅克服了铝合金激光吸收率低的问题,还可以形成超细等轴晶结构,解决了陶铝复合材料工业化连续生产难题。 在已有从批量化打印案例中,无论是进口还是国产的设备,陶铝粉末的打印性能都非常优秀,甚至超出稀土强化的高强铝合金。 在实际打印的过程中,由于强化相TiB2是从基体中原位生长的,与基体之间的界面不存在润湿性的问题,能够形成强化学键,因此合金组织能够呈现平均晶粒尺寸<500nm的超细晶结构,大幅强化了合金的综合力学性能,并使工件的组织表现出一流的各向同性性能。 同时,通过调整的激光功率、扫描速度和方式等打印参数,能够在工件在两向上均产生细小均匀的等轴晶,将两向力学性能差缩小到5%以内,以满足大型复杂结构的成型要求。 (责任编辑:admin) |