3D Systems 的随形冷却解决方案,最大限度短注塑成型周期时间

时间:2019-01-04 20:10 来源:南极熊 作者:中国3D打印网 点击:次

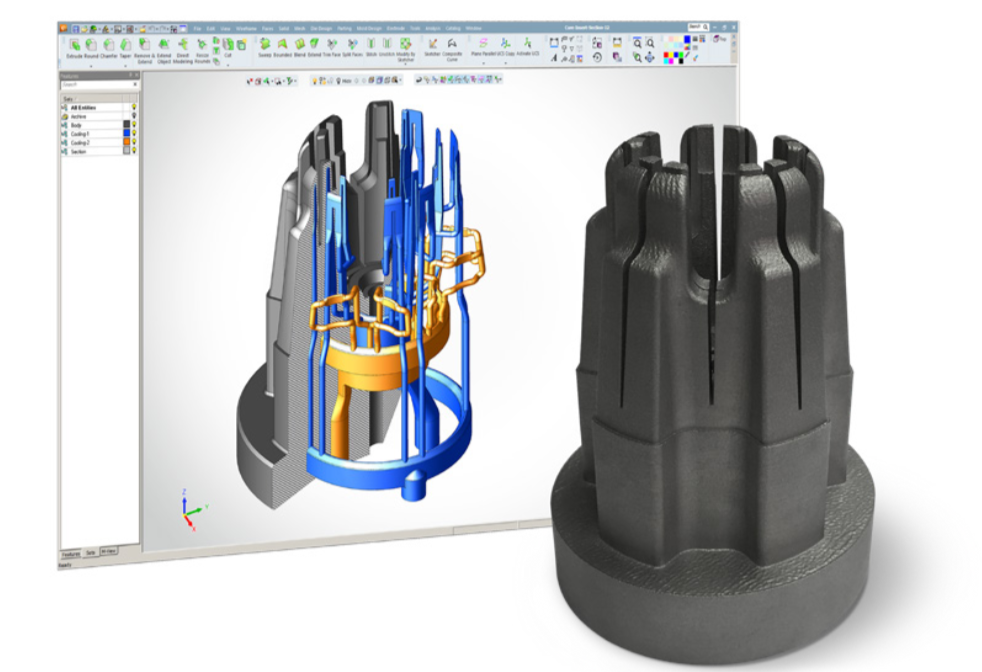

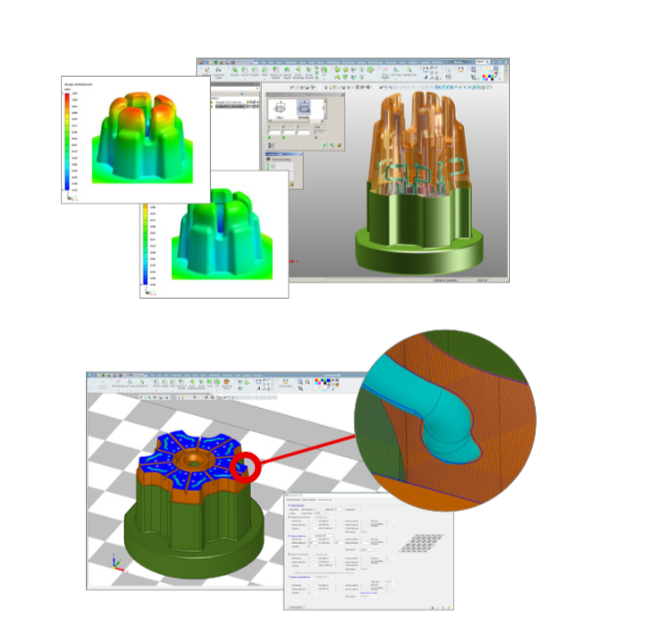

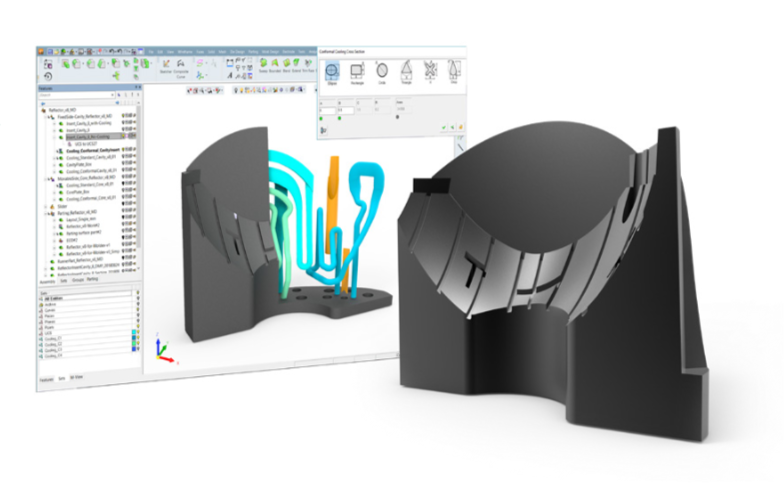

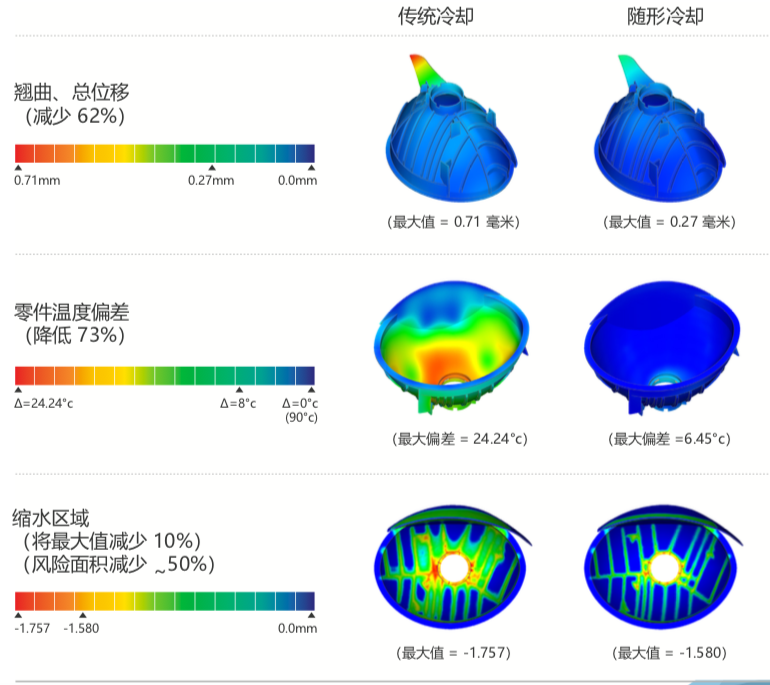

如何使用 3D Systems 的随形冷却解决方案最大限度地缩短注塑成型周期时间并提高零件质量? 冷却是注塑模具的关键过程,会影响周期时间和最终零件质量。理想情况下,注塑模具冷却通道将遵循或符合零件的几何形状,并在整个零件中保持与表面的均匀距离。然而,当涉及到复杂的零件时,传统的钻孔和铣削方法不能产生这些优化的随形冷却通道。结果导致冷却过程效果欠佳,并且可能导致更长的周期时间、零件出现翘曲和凹痕。 增材制造解决了这些难题,可以生产具有随形冷却通道的模具组件,从而缩短生产周期,提高零件质量和冷却效率。  3D Systems 针对随形冷却设计和生产的端到端解决方案使模具制造商能够检测出可受益于随形冷却通道的区域,通过 传统和随形冷却通道的最佳组合设计模具,通过 3D 打印来打印组件,并获得随形冷却的时间、成本和生产率优势。  • 使用 Cimatron® 的专用工具集设计模具 • 使用混合设计工具整合任何复杂程度的冷却通道 • 使用FEA模拟验证冷却效率、零件质量和冷却时间缩短程度 准备打印 • 使用 3DXpertTM 准备模具组件以进行 3D 打印和后处理 • 定义和应用优化的激光和打印策略,以实现成功的打印 • 模拟 3D 打印过程,确保成功、准确的打印 打印 • 使用 3D Systems 的 DMP 金属打印机和 LaserForm® 材料获得高质量、高强 度和持久耐用的模具组件,或通过 3D Systems 的按需制造服务订购最终零件 • 无需支撑结构即可打印内部冷却通道的优势 后处理 • 使用Cimatron®以所需的精度和质量对打印零件进行后处理(钻孔和铣削) • 考虑实际的打印几何形状,设计夹具和量具以固定打印组件 • 通过Cimatron的电极应用,实现精细、准确的细节 应用案例 汽车反射镜前照灯 此案例演示了随形冷却如何缩短注塑成型周期时间并提高零件质量。 随形冷却可以: • 将周期时间缩短 17%(从 40.3 秒缩短到 33.4 秒) • 将翘曲现象减少 62% • 将零件温度偏差减少 73% • 将凹痕影响的面积减少 50%

|