探索3D打印在西门子燃气轮机燃烧室中的奥秘

时间:2016-11-30 14:39 来源:3D科学谷 作者:中国3D打印网 点击:次

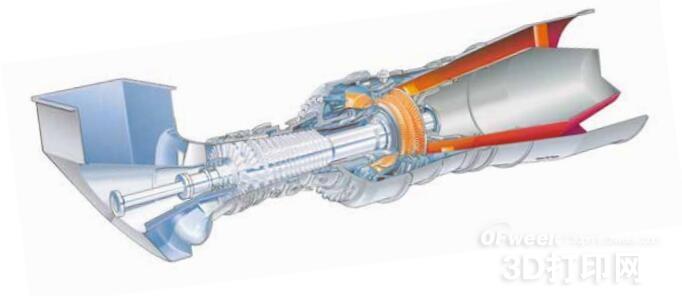

| 燃气轮机是重要的发电装备,由压气机、燃烧室、涡轮三大部分组成,其中燃烧室由外壳与内部的火焰筒、燃烧器组成,燃烧气体通过燃烧室端部燃料入口进入燃烧室火焰筒与压气机压入的空气混合燃烧,实现膨胀做功。燃烧室是燃气轮机中的重要部件,它们设计难度大、材料昂贵,加工工艺复杂,燃气轮机的可靠性在很大程度上取决于这些部件的制造水平和维修水平。

西门子Finspong工厂利用金属3D打印技术直接制造燃烧室中的复杂燃烧器零部件,并利用3D打印技术对燃烧器进行快速修复。3D打印技术为西门子的燃烧器设计、制造及修复带来哪些优势?本期,小编就与大家一起来了解一下。 一切皆为燃气轮机的性能服务 西门子位于Finspong的燃气轮机工厂负责生产工业汽轮机,其中型号为SGT-800的燃气轮机集可靠耐用的工业设计与高效率、低排放的特点于一身,应用用户为工业发电客户如能源公司、独立发电商、公用事业公司和市政电力部门。

图片来源:西门子 SGT-800燃汽轮机重达290吨,能够产生54兆瓦的电力,30个双燃料DLE燃烧器安装在环形的燃烧室中。燃烧器本身的设计极为复杂,燃汽轮机整体的设计则采用了便于拆卸的模块化设计,例如可拆卸的燃烧器,这样的设计便于对燃烧器进行简单快速检查与维修。 提升燃烧器性能 工业流程中产生的氢气或合成气是潜在的燃气轮机燃料,西门子Finspong工厂希望能够利用这些气体为汽轮机提供动力,但是由于在使用时这些气体需要通过燃烧器进行均匀混合,而现有的燃烧器无法达到这样的效果,所以西门子一直无法将这些气体加以利用,而经过设计优化的3D打印燃烧器解决了气体均匀混合的问题,让西门子得以对这些气体进行燃烧测试。

图片来源:西门子 以往通过铸造工艺制造的燃烧器由几个拆分的部件焊接而成,通过这种燃烧器仅可在空气中混入几个百分点的氢气。选择性激光熔化3D打印技术则为燃烧器的设计优化提供了更广阔的空间,经过优化后的燃烧器拥有一个外壁和一个框架结构的内壁, 这个复杂的双壁结构零部件最终通过金属3D打印设备一次性完成制造,不需要将几个单独的部件焊接在一起。Finspong工厂的测试表明,3D打印燃烧器可以均匀混入60%的氢气,显著高于传统燃烧器。 燃烧器的快速修复 早在2008年西门子Finspong工厂的分布式发电服务部门就已开始使用3D打印技术,限于当时成本与技术的限制,3D打印技术仅被用于制造产品原型,在经过5年的发展和经验积累之后,2013年分布式发电服务部门已将3D打印的应用拓展至燃烧器的修复中,如今这些应用已经融入到Finspong工厂的日常生产工艺中。 燃烧器工作在一个极端高温的环境下,西门子的服务工程师会在燃烧器工作3万小时之后将其拆除,然后送到Finsopong工厂进行修复。在这里,工程师将燃烧器顶部去除掉一部分,然后通过近净形3D打印技术直接将需要修复和重建的部分打印在原有的零部件上,大约20小时之后,旧的燃烧器就修复完成了,随后工程师就可以尽快将修复好的燃烧器安装回去,尽可能降低因停机带来的损失。通过这种方式,西门子不仅可以对燃烧器按照原有设计进行修复,还可以根据客户要求按照最新优化的设计方案对燃烧器进行修复。

图片:西门子Finspong工厂分布式发电服务技术总监Vladimir Navrotsky 分布式发电服务部门的技术总监表示,用3D打印技术进行燃烧器修复,不仅可以实现零件的现场快速修复,节省大量时间,减少停机带来的损失,同时修复后的零件还使能源利用率得到提升。可用于燃烧器修复的3D打印材料包括耐高温的镍基合金材料。 除了将3D打印技术应用在复杂燃烧器的直接制造与修复中,西门子还将在燃气轮机的备品备件的生产中应用3D打印技术,特别是对于设计图纸缺失的停产零部件,西门子希望通过三维扫描、三维建模和3D打印这样的数字化技术,为用户制造出小批量的备件。小编认为,无论是哪一种应用,西门子都紧紧抓住了3D打印技术在制造复杂产品、小批量产品和无模具制造方面的优势。 (责任编辑:admin) |