详细对比几种工业聚合物3D打印技术:VOXELJET HSS、HP MJF 和 SLS(2)

时间:2022-10-14 10:09 来源:南极熊 作者:admin 点击:次

|

HSS vs MJF vs SLS:尺寸精度

接下来,我们想比较一下每种3D打印技术的尺寸精度。为了做到这一点,我们对四个不同的零件几何形状进行了计量扫描,每个零件都被3D打印并扫描了三次(通过HSS、MJF和SLS扫描一次)。我们将零件的这12次扫描与原始STL文件进行了比较,这使我们能够计算出打印件在其表面各点上的偏差和不准确性。使用的三维扫描仪是GOM ATOS II 400,它的精度为±30μm。

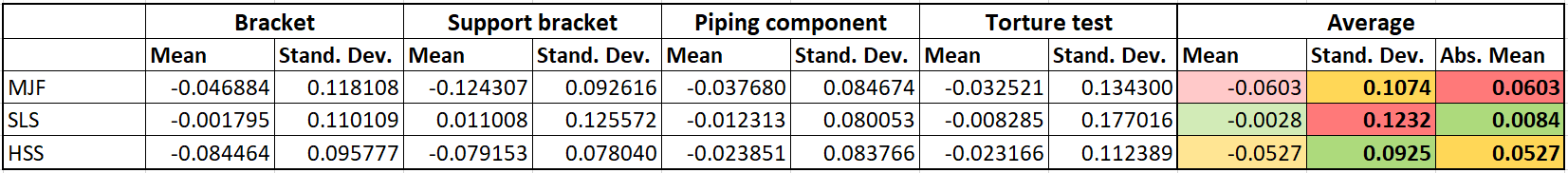

△计量测试结果。图片由3D打印工业提供

从计量数据来看,四个SLS打印的零件总体上是最精确的,因为它们的尺寸最接近STL模型的预期尺寸,平均偏移量只有0.0084毫米。HSS的平均不精确性为0.0527毫米,而MJF则进一步落后于0.0603毫米。

然而,仅仅是平均值并不能说明全部问题。看一下尺寸误差的标准偏差值,SLS实际上有最高的分布,为0.1232毫米。其次是MJF,为0.1074mm,而HSS的扫描误差差值最小,仅为0.0925mm。因此,虽然SLS打印的零件的尺寸平均来说会更真实,但实际上是HSS工艺提供了最大的一致性和可重复性。

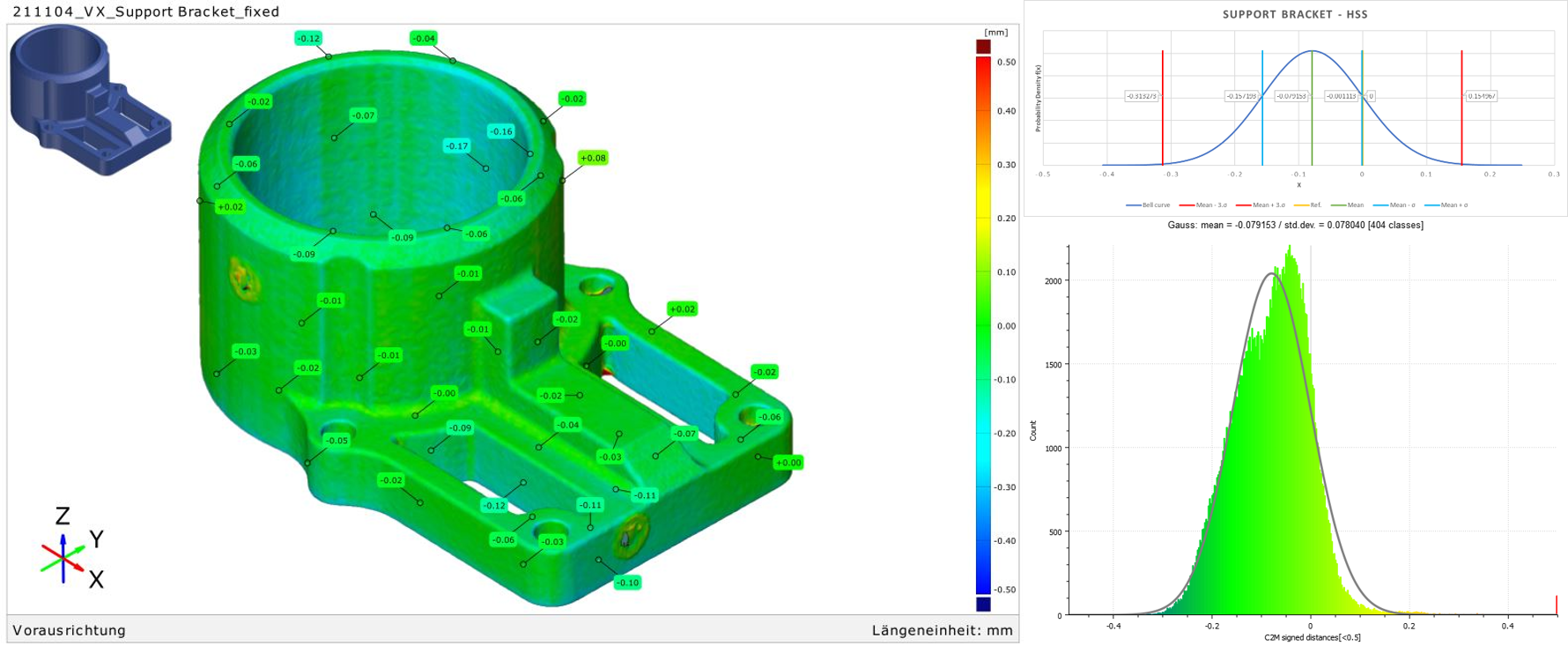

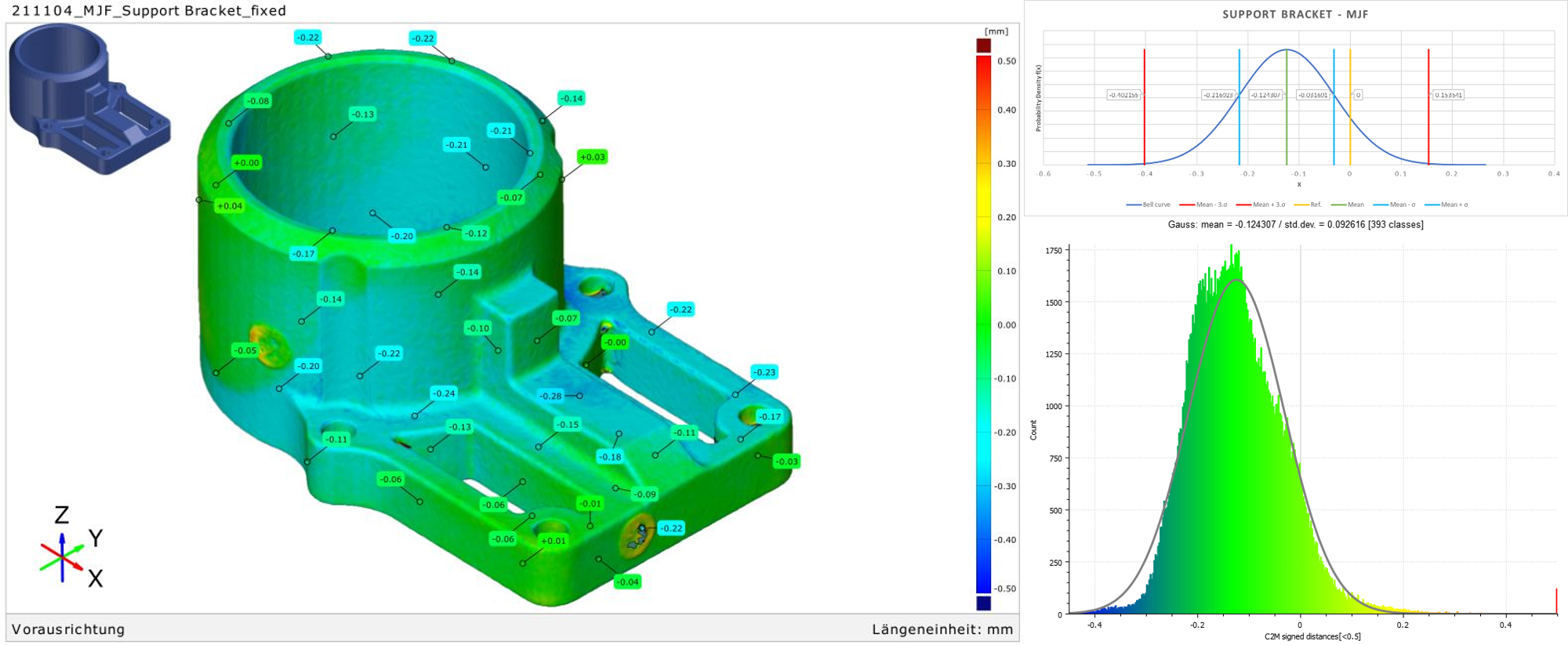

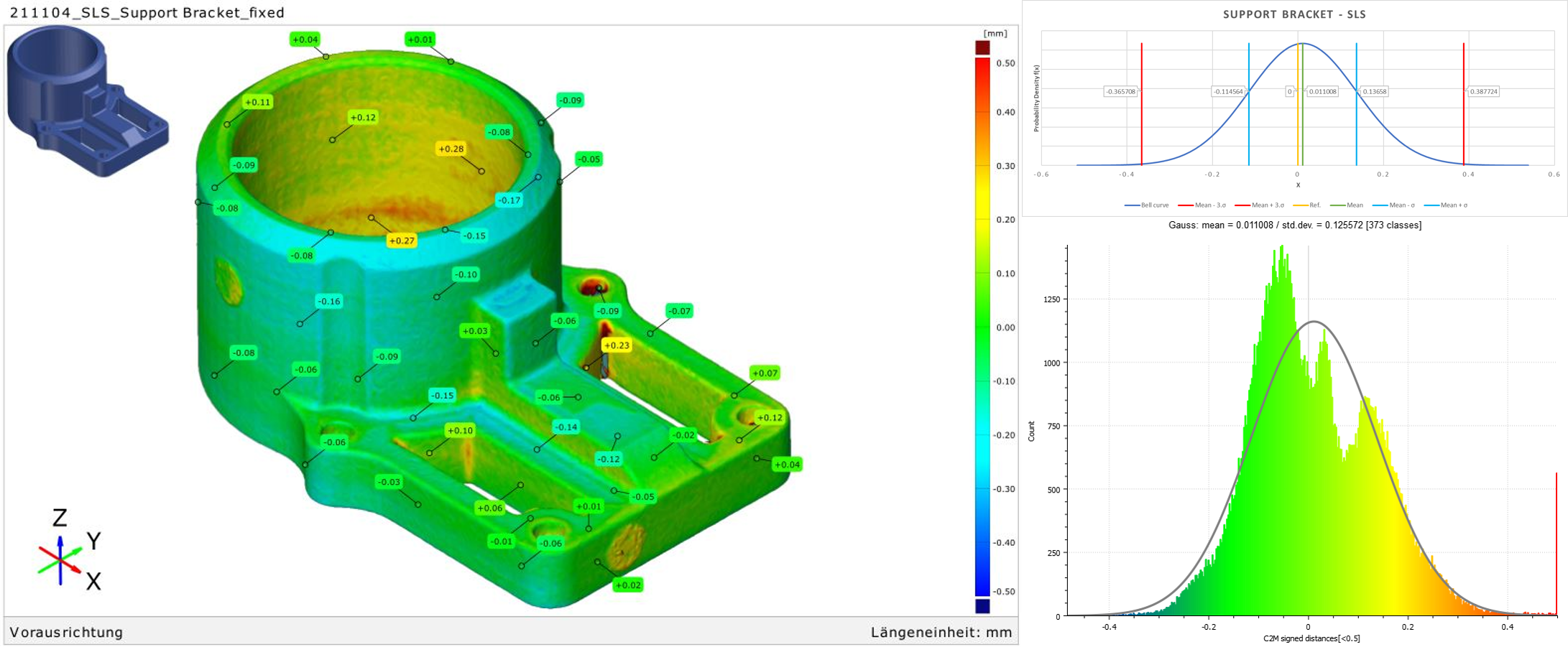

为了说明这一点,我们将仔细看看四个几何形状中的一个(支撑架),如上图所示。钟形曲线上的界限定义了99.6%的点所处的区域。例如,通过SLS3D打印的99.6%的尺寸都在-0.366毫米和0.388毫米的预期值之内。对于MJF,这些数字是-0.402mm和0.154mm。最后,对于HSS,99.6%的打印尺寸在-0.313毫米和0.155毫米的范围内。

值得注意的是,绝大多数HSS和MJF零件的尺寸都比它们的预期值小,而不是大。这可以归因于这些3D打印方法所固有的加热步骤,即使用红外灯对聚合物部件进行烧结和熔化,以提高密度和强度。不幸的是,这也有缩减零件的效果,因此在打印准备期间,最好是按比例缩小构建的尺寸,以抵消这种影响。

技术基准:显示细节分辨率的立体方块

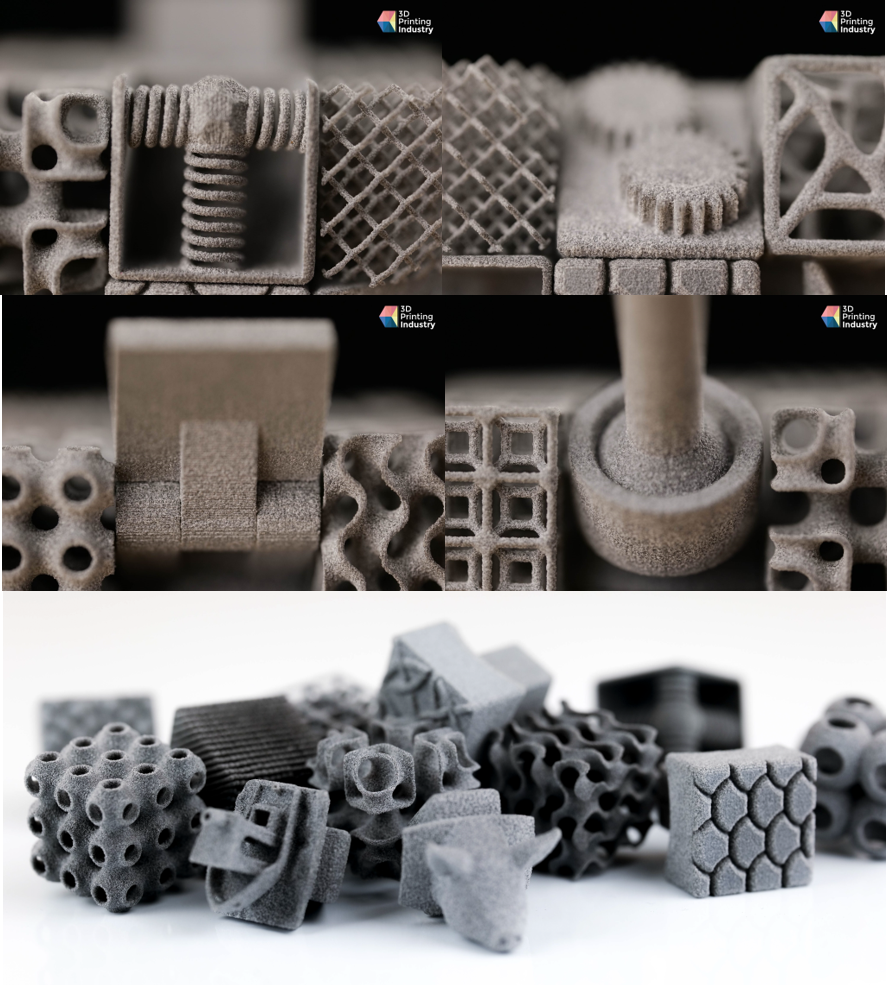

为了进一步评估这三种工艺的打印能力,我们评估了几个物理3D打印基准测试。这些测试中的第一个是一套用PA12材料打印的三个方块。该设计包括几个较小的立方体,每个立方体都有一个独特的3D打印特征,如网格的几何形状或移动齿轮系统。

立方体是一个动态的打印测试,有大量的移动部件,这意味着它提供了一个很好的方法来确定三种技术之间的表面质量差异。在这种情况下,我们观察了每个立方体的组装过程是否容易,立方体运动的整体流畅性,以及三种技术之间的细节分辨率。

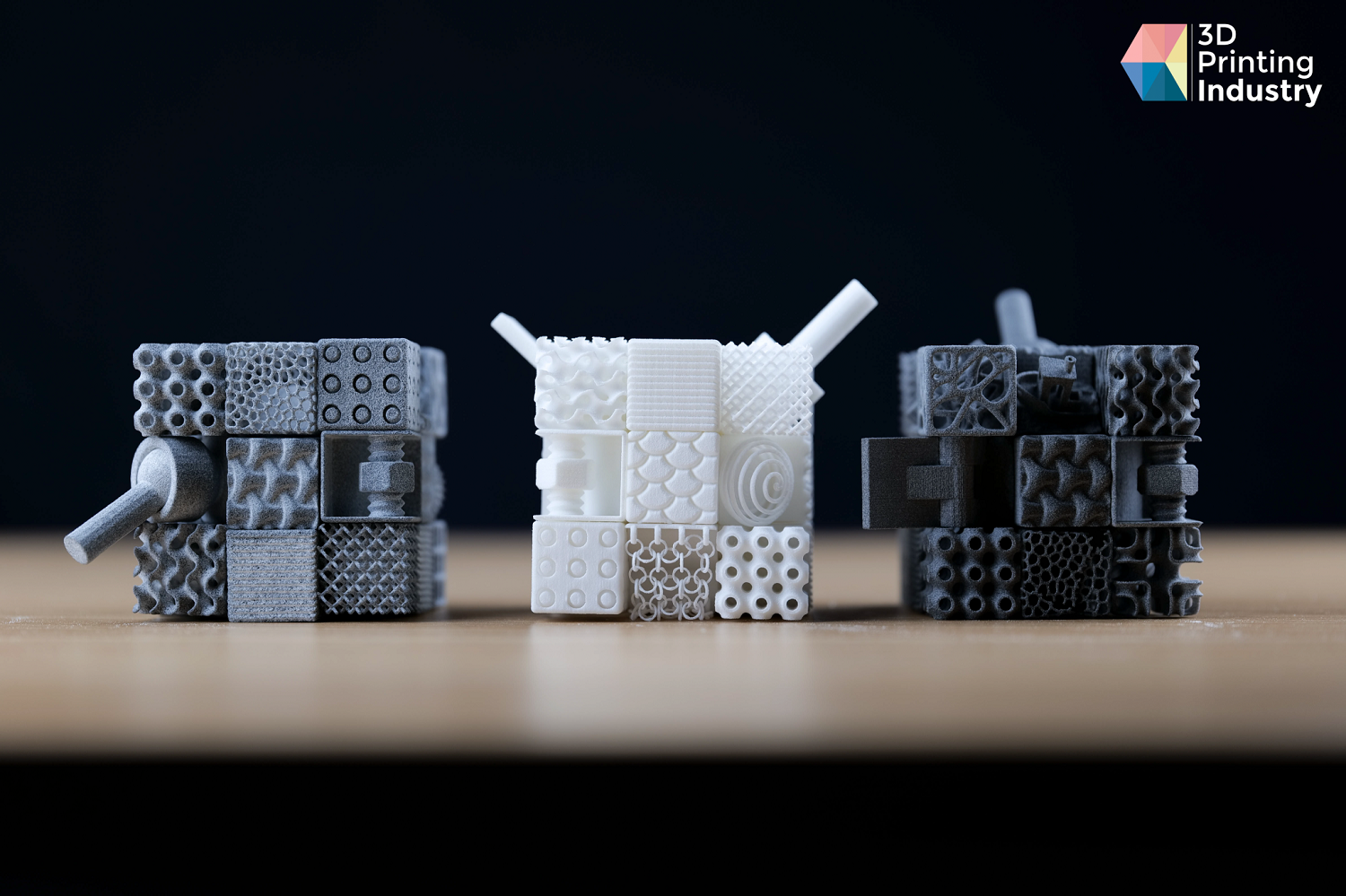

△3D打印的方块--MJF(左)、SLS(中)、HSS(右)。照片由3D打印行业提供。

当组装HSS酷刑方块的时候,前六个面根本不需要太多力量就可以卡住。角落部分需要滑动,而不是夹住,由于摩擦力的原因,要把角落卡住就比较困难,其中一些角落需要使用螺丝刀。

至于3D打印的功能,HSS立方体的球窝接头根本无法工作,铰链可以工作,但很僵硬,而弹簧则完全按预期工作。此外,我们遇到了太多的摩擦,齿轮系统根本无法移动,而较大的立方体本身确实在旋转,尽管有一些阻力。

仔细观察一些更复杂的立方体单元,我们注意到HSS部件在残留粉末方面是最干净的。事实上,我们在晶格几何形状的空腔中找不到任何松散的粉末,所以没有必要进行额外的后处理。

接下来,我们组装了SLS立方体。这一次,由于接头处存在多余的粉末,我们在处理六个夹入面时遇到了更多的困难。然而,由于SLS提供了更平滑的表面纹理,滑入式的角立方体更容易组装,没有那么多的摩擦。

看一下3D打印的特征,球窝接头不工作,铰链不工作,但弹簧工作得很好。同样,有太多的表面与表面之间的结合,齿轮系统根本无法移动,但较大的立方体的组装却非常顺利。总的来说,我们对较宽的SLS组件的流畅性印象非常深刻,因为它是最容易旋转的。

由于晶格结构中存在少量残留的尼龙粉末,我们不得不对SLS构建进行一些小的额外的后期处理。这包括在组装前吹出空腔和手动摇出立方体单元。

(责任编辑:admin) |