精益研发,SLM金属3D打印机的动密封仿真分析(2)

时间:2019-01-16 20:34 来源:3D科学谷 作者:中国3D打印网 点击:次

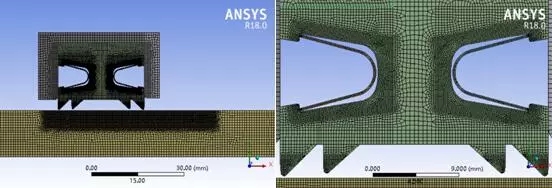

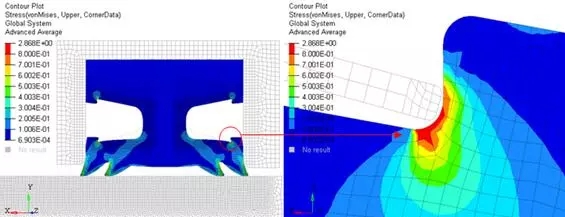

由于本次计算模型为2D平面结构,网格模型以四边形单元为主,部分网格为三角形单元,钢结构部件网格大小以0.8mm来划分网格,密封圈的网格大小为0.7mm,同时为保证计算能更好地收敛,对接触部位的网格进行了细化。密封结构模型共有17695个单元,36124个节点,具体见图2所示。 图 2 选区激光熔化金属3D打印平台密封结构及密封圈局部网格模型 整个有限元模型根据实际情况要建立合理的接触关系,摩擦接触和绑定接触。 仿真模型中零部件所用的材料主要是316不锈钢和氟胶,316不锈钢采用Workbench材料库中的材料参数进行计算,而氟胶采用Mooney-Rivlin模型进行模拟,Mooney-Rivlin模型是一个比较常用的模型,适合于中小变形,一般适用于应变约为100%(拉伸)和30%(压缩)的情况。 工况说明:在常温下,动密封分析工况分三个载荷步进行加载,首先完成密封圈与成型缸的预变形,其次考虑成型室作用到密封圈的上压力,最后整个打印平台在成型缸内进行上下移动。 1. 强度分析结果 通过仿真计算后,我们可以获得密封圈的最大应力为2.87MPa,并且最大应力位于密封圈与上部弹簧片的顶端接触位置,这是密封圈受到挤压后作用到U型弹簧片上造成的,具体可参见图3所示。 图 3密封圈的应力结果云图及局部最大应力放大图

2. 接触面积分析结果 图 4 密封圈1~4齿的接触区域长度

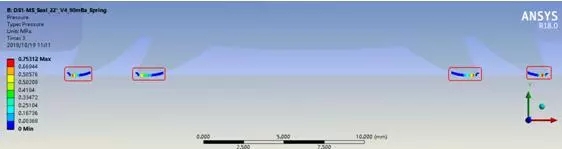

3. 接触压力分析结果 图 5 密封圈与成型缸接触压力 通过CAE仿真分析手段,我们能够快速获得选区激光熔化金属3D打印机打印平台动密封设计方案的相关性能参数,通过对性能参数的对比分析,了解不同动密封设计方案的优缺点,并对方案进行修改完善,选出最优的设计方案,可以大大缩短整个产品的研发周期,降低产品的研发费用。 李新路,车辆工程专业,硕士学位,10多年的汽车行业CAE仿真分析经验,参与并实施了多个国内汽车整车及零部件的仿真分析咨询项目,积累了大量的工程仿真分析项目经验,专长汽车行业内结构CAE分析、整车碰撞分析、乘员约束系统分析、NVH分析以及新能源汽车电池包CAE分析等;同时目前主要参与了多个增材设备结构仿真分析项目。 (责任编辑:admin) |