金属3D打印-增材制造设计指南(上)

时间:2018-01-17 21:56 来源:3D科学谷 作者:中国3D打印网 点击:次

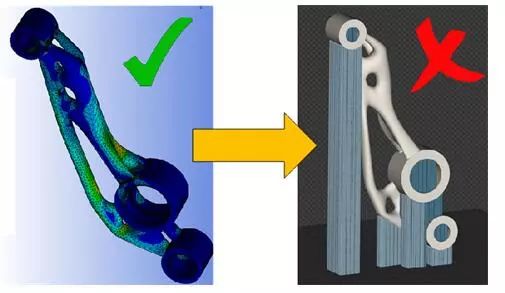

粉末床熔融金属3D打印技术为构建具有自由形状和复杂特征的零件提供了极大的自由度,可直接根据CAD数据制造成品,无需使用成本高昂的加工工具。若以传统方式来制造这些设计复杂的零件,则显得非常不切实际,甚至根本不可能完成。增材制造技术制造的零件往往更轻、更高效且能够更好地发挥工作性能。 然而,这并不是说这种灵活性能够让我们随心所欲地设计任何想要的形状,至少在成本的约束下,我们也不可能做到这一点。 在这方面,金属3D打印专家英国雷尼绍总结了一系列的增材制造设计指南,在此,3D科学谷将分为两期与谷友分享,本文为上半部分。 与任何制造工艺一样,增材制造技术也有自己的优势和局限性。例如,对于采用激光粉末床熔融技术制作的零件,如果设计有悬伸部分 — 也就是具有要在未熔粉末的顶部进行熔融加工的位置 — 则可能需要设计一次性支撑才能顺利完成加工。这些支撑会增加加工时间、消耗更多材料,而且还需要额外的后处理来进行移除。 功能经过优化的零件 图片中零件功能虽经优化但并不是为用于增材制造 (AM) 而设计的零件可能需要大量支撑,导致它们的制造效率偏低。

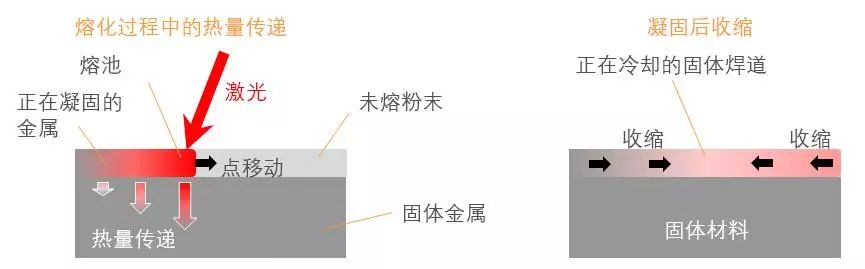

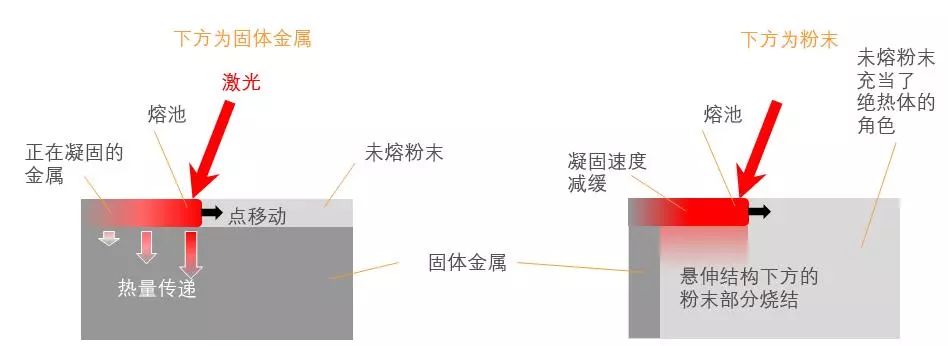

来源雷尼绍 因此,如果我们打算采用增材制造技术生产性能优异的零件,同时又要兼顾经济和实用性,那么增材制造设计 (DfAM) 就变得尤为重要。 下面我们开始介绍能够提高增材制造加工的成功率及生产效率的诸多关键因素,并解释了设计师在开发高效的生产零件时应遵循的一些重要指导原则。 因素1:残留应力 残留应力是快速加热和冷却的必然产物,这是激光粉末床熔化工艺的固有特性。每一个新的加工层都是通过如下方式构建的:在粉末床上移动聚焦激光,熔化粉末顶层并将其与下方的一个加工层熔合。热熔池中的热量会传递至下方的固体金属,这样熔融的金属就会冷却并凝固。这一过程非常迅速,大约只有几微秒。 新的金属层在下层金属的上表面凝固和冷却时会出现收缩现象,但由于受到下方固体结构的限制,其收缩会导致层与层之间形成剪切力。 图 : 激光在固体基体的顶部熔融金属形成新的焊道(左)。激光沿着扫描矢量移动并熔融粉末,随后通过将热量传递至下方的固体金属,熔融后的粉末开始冷却。凝固后,冷却金属收缩,该金属层与下一层之间就会形成剪切力(右)。来源雷尼绍 残留应力具有破坏性。当我们在一个加工层顶部增加另一个加工层时,应力随之形成并累积,这可能导致零件变形,其边缘卷起,之后可能会脱离支撑:

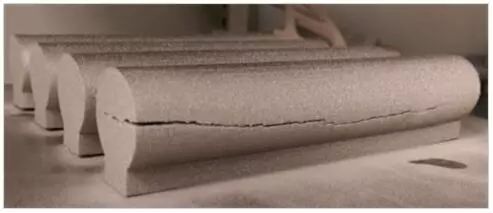

来源雷尼绍 在比较极端的情况下,应力可能会超出零件的强度,造成组件破坏性开裂或加工托盘变形:

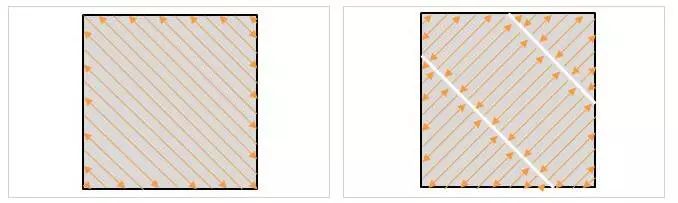

来源雷尼绍 这些效应在具有较大横截面的零件中最为明显,因为此类零件往往具有较长的焊道,而且剪切力作用的距离更长。 -- 尽可能减小残留应力 解决这一问题的手段之一是改变我们的扫描策略,选择一个最适合零件几何形状的方法。当我们用激光轨迹填充零件中心时,通常会来回移动激光,这一过程称之为“扫描”。我们所选择的模式会影响扫描矢量的长度,因此也会影响可能在零件上积累的应力水平。采用缩短扫描矢量的策略,则会相应减少产生的残留应力: 迂回扫描模式 - 完成每层扫描后旋转67° - 加工效率较高 - 残留应力逐渐增加

- 适合小、薄特征 条纹扫描模式 - 残留应力均匀分布 - 适合大型零件 - 加工效率高于棋盘扫描模式 棋盘扫描模式 - 每层分为若干个5×5 mm的岛状区域 完成每层扫描后将整体模式和每个岛状区域旋转67° 残留应力均匀分布 适合大型零件

图 :扫描策略与适合它们的不同零件类型。两种最常见的扫描策略分别是用于薄壁零件的“迂回”扫描(也称为光栅扫描),及用于具有较厚截面的零件的“条纹”扫描。“棋盘”或“岛状”扫描策略也同样有效。条纹和棋盘扫描可缩短各扫描线的长度,减少残留应力的累积。来源雷尼绍 我们也可以在从一个加工层移至下一个加工层时旋转扫描矢量的方向,这样一来,应力就不会全部在同一平面上集中。每层之间通常旋转67度,以确保在加工完许多层后扫描方向才会完全重复。 加热加工托盘也是用于减少残留应力的一种方法,而序后热处理也可减少累积的应力。 —“ 残留应力设计建议”— - 尽可能通过设计消除残留应力 - 避免大面积不间断熔化 - 注意横截面的变化 - 混合加工将较厚的底板整合到增材制造零件中 - 在应力可能较高的位置使用较厚的加工托盘 - 选择一种合适的扫描策略

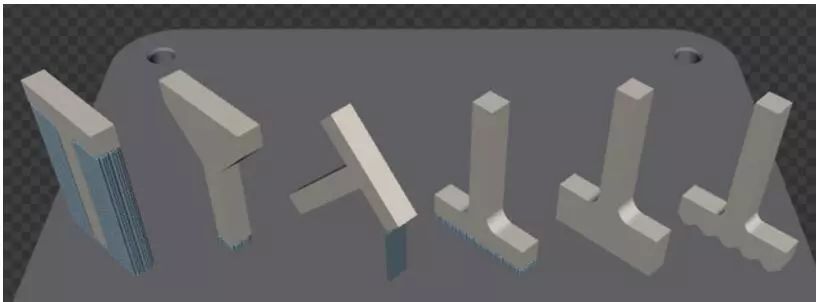

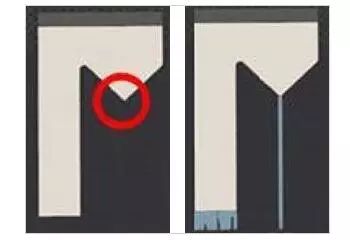

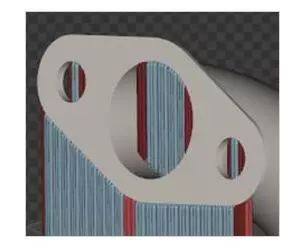

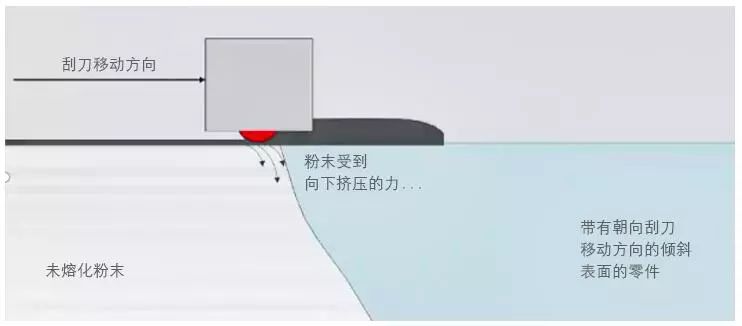

-- 悬伸部分和熔融过程 在粉末床加工工艺中,由于形状是一层层构建起来的,因此层与层之间的关联方式非常重要。当每一层熔化时,它需要下面的一层来提供物理支撑和散热路径。 当激光熔化粉末层时,如果粉末层下方为固体金属,则热量会从熔池传递至下方结构,这会再次熔化部分固体金属并形成牢固的焊接。随着激光源移开,熔池也将快速凝固,因为热量已被有效传递出去。 如果零件具有悬伸部分,那么熔池下方区域至少有一部分会是未熔粉末。这些粉末的导热性远远低于固体金属,因此来自熔池的热量会保留更长时间,导致周围更多粉末烧结。结果可能是,多余材料附着在悬伸区域的底面,这意味着悬伸结构可能呈现出畸形和粗糙的表面。 图:在固体金属上方熔化粉末能够快速冷却(左)。当粉末熔化过程发生在悬伸区域时,由于其下方是未熔粉末,因此需要更长时间冷却,而多余的材料可能会附着在零件的底面。来源雷尼绍 -- 摆放方向选择 一般来说,与加工托盘形成的角度小于45度的悬伸结构需要支撑。 悬伸表面被称为下表层。它们通常会呈现出比垂直壁面和朝上表面更粗糙的表面。这种效果是熔池冷却速度减慢导致悬伸结构下方的粉末局部烧结所致。 通常能够在多个方向上完成一个零件的加工。我们应选择可实现最理想的零件自身支撑的摆放方向,以便尽可能降低加工成本并减少后期处理工作。 图:一个零件通常可沿多个方向完成加工,摆放方向的选择将大大影响支撑材料用量以及所需的后处理工作量。从左起: - 大悬臂,需要大量的支撑材料(显示为蓝色) - 修改设计,添加额外的锥形以减少支撑,结果可导致零件质量增加,可能需要后处理加工 / 线切割加工 - 倾斜45度 — 除了一个局部最低点外,大部分采用零件自身支撑(详情请参见下文)。下表层和上表层将呈现出不同的表面粗糙度 - 倒置,底面采用短支撑 — 加工时间缩短,但后期需要对支撑面进行精加工 紧密附着在粉末床上,留出适合电火花 (EDM) 移除的毛坯余量 — 残留应力可能是个问题 - 与前一种方式相似,但附着区域较少,减少了应力累积 — 从制造角度来看,这可能是最高效的设计 - 最后一种方法(未显示)是将零件平放在托盘上。这可以降低加工高度,但也会限制可在加工托盘上摆放的零件数量,并且容易形成更大的残留应力。(来源雷尼绍) 最好是在零件设计过程的前期便使用加工文件处理软件评估各个摆放方向,以确定最有效的方式。一旦做好决定,便可以在此基础上继续进行详细设计。 -- 局部最低点 局部最低点是零件上未与下方粉末熔融层连接的任何区域。这些区域在加工过程中需要添加支撑来固定。如果在下方没有支撑结构的情况下开始加工,当刮刀处理下一层时可能会造成第一个加工层发生位移,导致加工失败。 来源雷尼绍 局部最低点可能会非常明显,如上例所示。它们也可能出现在与零件边缘相交的横孔和斜孔的顶部(如下例所示)。 来源雷尼绍 特征摆放方向 如前所述,下表层的表面光洁度一般较差。如果我们要生产具有最佳精度的细节特征,那么最好将这些特征定位在零件的顶面,也就是上表层。嵌入下表层的细节特征很有可能会损失精度。 另一个要考虑的问题是零件相对于加粉刮刀的摆放方向。当添加一层新的粉末时,刮刀会在粉末床上铺开粉末,粉末逐渐被刮刀挤压以形成新的密集层。当材料被挤压时会在粉末床上形成压力波。该压力波会与朝向刮刀方向倾斜的零件表面相互作用,向下挤压粉末并向上挤压零件的前边缘。这可能会使零件钩到刮刀上,导致加工失败。请注意,柔性刮刀可以降低这种影响。 图 :加粉刮刀和零件斜边的相互作用。来源雷尼绍 支撑和斜边的摆放应尽可能远离刮刀方向。通过旋转零件,压力波现在能够以倾斜的角度冲击零件,因此降低了零件变形的可能性。 如果无法通过旋转调整位置,或零件是旋转对称的,则可能需要添加支撑,而受影响的加工面可能需要进行后期处理。 —“ 摆放设计建议”— - 设计用于增材制造的零件的加工摆放方向应明显 - 设计师应尽量创建自身支撑设计 - 加工成功是首要考量 - 残留应力和表面光洁度也是受摆放方向影响的重要因素 - 摆放方向可影响加工时间和成本 - 具有复杂几何形状的零件可能不太容易摆放 — 通常需要在表面质量、细节、加工时间/成本和支撑结构之间权衡取舍 - 设计师必须评估冲突因素以确定摆放方向 (责任编辑:admin) |