基于焊接的镍基高温合金增材再制造技术解析(2)

时间:2017-05-06 15:22 来源: 南极熊 作者:中国3D打印网 点击:次

|

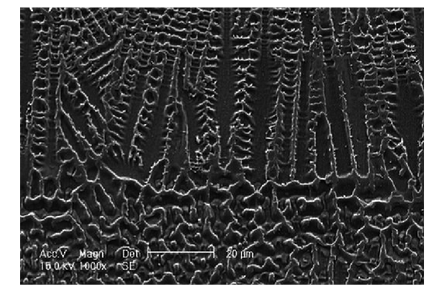

2 组织与性能 基于焊接的增材再制造成形技术是一个受多参 数影响的复杂焊接过程:热源能量输入、 CAD模型扫描数据、焊接路径规划,都会对微观组织的形态、 晶粒生长方式、晶界夹杂以及偏析等产生影响,进而影响镍基高温合金的整体性能。国内外学者对此作了大量深入的比较研究。 2.1 成形件组织特征 何绍华利用Inconel718合金通过LDF得到了成形件,对其沉积态组织进行深入分析得出:熔覆层组织是由具有方向性生长的柱状枝晶组成,生长 方向为由基体向外,并且在枝晶间有Mo、Nb等元素的偏析及少量碳化物生成,这对基体的拉伸强度产 生不良影响,试验测得沉积态试样室温情况下的拉伸强度不足变形合金的50%;而经过热处理工艺后,晶粒被细化,消除了部分枝晶偏析,较好地提高了试件的屈服强度和抗拉强度。这与美国Dinda等的研究结果相似,后者发现沉积态柱状晶能够定向生长,为沿着沉积轨迹高度向上。不同的熔池 冷却速率是导致成形件从下到上组织不均匀的原 因,如图3所示。同时,Dinda等研究发现:在热处理时,在1200℃的温度下柱状枝晶能够转变成等轴晶,且在700℃下γ'和γ″相的析出使试样的显微硬度增高。

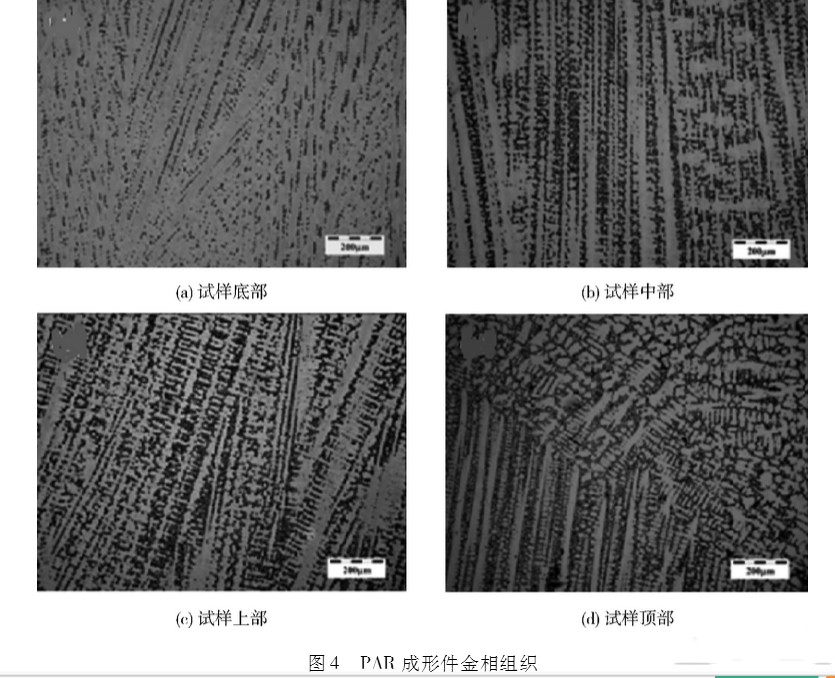

图3 镍基高温合金激光快速成形沉积态组织特性 徐富家采用PAR成形了Inconel625薄壁零件,如图4所示,结果表明从底部到顶部组织呈现不 同的形态特点: 1)底部组织呈现细小的胞状晶,没有发达的二次枝晶; 2)中部组织为明显的胞状枝晶形态, 并且枝晶间距增大; 3)在试样上部出现了较为发达的二次横枝,枝晶间距明显增大; 4)在试样顶部则出现了由柱状晶向等轴晶转变的过渡区。 文献作者研究发现:在增材再制造过程中,温度梯度增加、冷却速度增大、热输入量减小都可以使组织形核率增大,从而使晶粒变得十分细小,也使整体组织更为细密,试验测得这种情况下成形件的拉伸力学性能有所提升。上述研究结果表明:冷却速率和热输入量的变化是沉积态组织柱状枝晶形成的原因,且大多都是定性的描述,对枝晶的大小、分布及间距与冷却速率和热输入的定量关系研究较少。

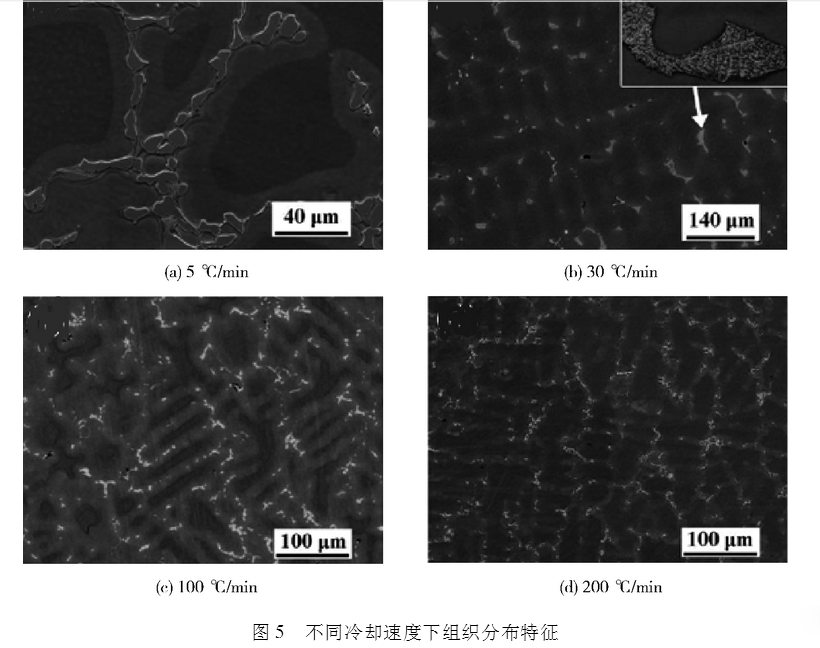

2.2工艺参数对组织性能的影响 2.2.1 扫描路径 乌日开西·艾依提采用PAR技术研究了不 同扫描路径对成形件力学性能的影响, 结果发现:沿扫描路径平行方向的试件抗拉强度高于其他方向,且塑性最优,这表明成形件在宏观上具有各向异性。席明哲等采用多向组合方式(不同方向交替熔 覆)得出的试样则表现出各向同性,试件的抗拉强度优于焊丝, 而前者塑性低于焊丝。Liu等根据不同沉积路径的变化对Inconel718合金LDF组 织及性能进行了系统研究,结果发现:单一沉积路径和变化沉积路径得到的试样抗拉强度相当,但是前者的延伸率明显低于后者。在特定路径条件下,增材再制造所得的成形件在性能上呈现出各向异性,因此垂直于成形方向上增材部分与基体结合处的力学性能研究就显得尤为重要,但目前国内在此方面的研究较少。 2.2.2 热输入 费群星等研究了LDF不同工艺参数对试件 组织和性能的影响,结果发现: 1)沿沉积方向的重熔区截面呈片状,多为柱状晶,且晶粒向上呈放射状生长; 2)当加大激光功率、增加热输入量时,可观察到晶粒的跨层生长现象,重熔区厚度显著增大; 3)过高的功率会使热积累加大,从而使试样产生织构,柱状晶外侧界面容易产生热裂纹。 Ganesh等 在 研究工艺参数对成形性能影响时发现:工艺参数可影响沉积效率,促使组织形态发生明显变化,形成柱状枝晶和胞状晶的混合形态。徐富家等研究峰值电流、脉冲频率、焊接速度和送丝速度对PAR成形件组织性能影响时发现:低峰值电流和高焊接速度可获得细小致密的枝晶组织,析出的Laves相和金属碳化物呈弥散分布特征;增大脉冲频率或降 低送丝速度会使组织粗大,Laves相和金属碳化物增多, 且呈连续分布特征。上述研究结果反映了增材再制造过程中循环热输入产生的热积累效应对成形件组织与性能的影响 规律,但是均采用定性描述,缺乏对热积累效应的定 量研究。 2.2.3冷却速度 由于GTAW热输入量较小、能量密度较低,因此成形件受热过程中冷却速度低于PAR、LDF。王威等系统研究了不同冷却速度对Inconel718合 金碳化物、Laves相析出规律的影响,如图5所示。上述结果表明: 1)冷却速度较低时,碳化物呈 链状分布在枝晶间,呈大块状相连; 2)随着冷却速度的加快, 碳化物逐渐向小块状转变,尺寸也随之减小; 3)聚集状态类似于碳化物,而随着冷却速度的加快,呈弥散分布且尺寸逐渐减小 。 Yin等提 出碳化物的析出量和析出形态均会对合金的力学性 能产生重要影响,弥散分布且尺寸较小的碳化物形貌更优。当Laves相尺寸每减小1μm时,室温断面收缩率就可提高2.5% 。目前还无相关报道证明 完全消除Laves相是可行的,因此探讨工艺参数对Laves相尺寸数量的定量影响关系具有重要意义。

3 发展与展望 针对增材再制造技术工艺及组织性能的特点, 未来研究热点将集中在以下方面: 1)提高成形件精度,减小热影响区。引入脉冲 工艺,通过调控峰值电流、基值电流、脉冲频率、占空 比等工艺参数,准确控制增材再制造热输入量及冷却速率,从而较好地控制熔池尺寸, 提高成形精度。 2)优化成形件组织。 一是研究枝晶的大小、分布及间距与冷却速率和热输入的定量关系; 二是研究垂直于成形方向上增材部分与基体结合处的力学性能,避免各向异性带来的不利影响; 三是研究再制造过程中循环热输入产生的热积累效应对成形件组 织与性能的影响规律,降低有害Laves相的析出,从而提高成形件的力学性能。 作者:王凯博,吕耀辉,徐滨士,孙 哲 (装甲兵工程学院装备再制造技术国防科技重点实验室) (责任编辑:admin) |

- 上一篇:简析3D打印发展的技术、应用与标准

- 下一篇:基于增减材制造的复合加工技术解析