增材制造过程中促进钛合金的柱状到等轴过渡和晶粒细化

时间:2019-02-28 08:39 来源:材料人 作者:中国3D打印网 点击:次

对于金属增材制造,尤其是钛合金,柱状晶的形成由于会导致机械性能的各相异性,因此一直希望避免。故促使柱状晶向等轴晶演化(CET),获得具有各相同性的晶粒细化的等轴晶获得了极大的关注。获得等轴晶主要通过调节过程参数,例如温度梯度(G),S/L界面生长速率(R),冷却速率进行制造。并且合金成分也是影响等轴晶形成的主要因素。 近日,昆士兰大学M.J. Bermingham(第一兼通讯作者)在Acta Materialia发表题为“Promoting the columnar to equiaxed transition and grain refinement of titanium alloys during additive manufacturing”的文章。研究人员对基于丝材增材制造过程中凝固的热力学条件进行了表征,并探索了合金成分对等轴晶形成的作用(β-Ti在La2O3形核,实现了显着的细化和等轴晶粒形成) 。由于热环境是动态的,只有当温度梯度充分降低以允许组分过冷时才能实现等轴晶粒形成。 【图文导读】

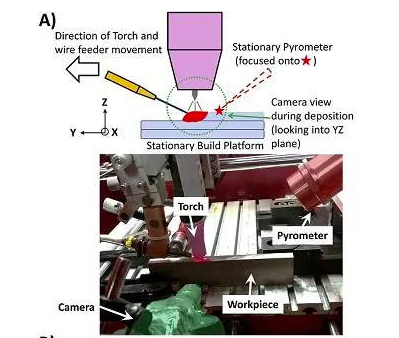

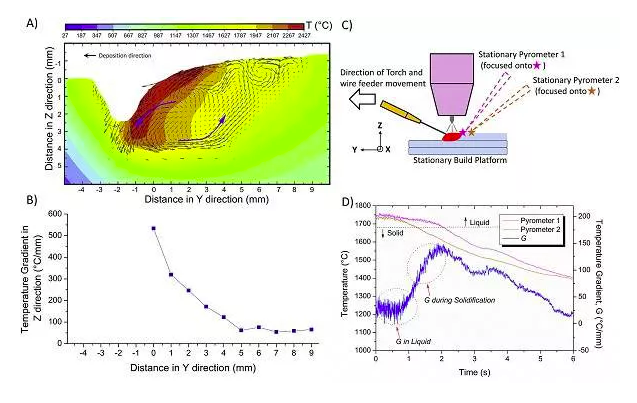

图一 实验装置及原理图

(A) 高温计用于测量实时冷却速率(沿Y轴沉积),摄像机用于观察Y-Z平面的过程; (B) 沉积速度400mm/min的示例;光学和背散射SEM图像示出了如何确定平均温度梯度G。

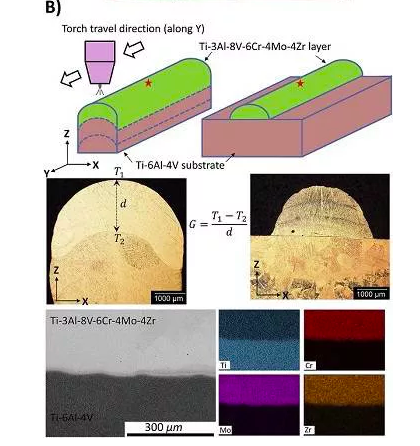

图二 凝固过程中热力学测量

(A) Ti-6Al-4V冷却速率,50-400mm/min的沉积速度 (B)100mm/min冷却速率,三个时间间隔图片 (C) 凝固曲线

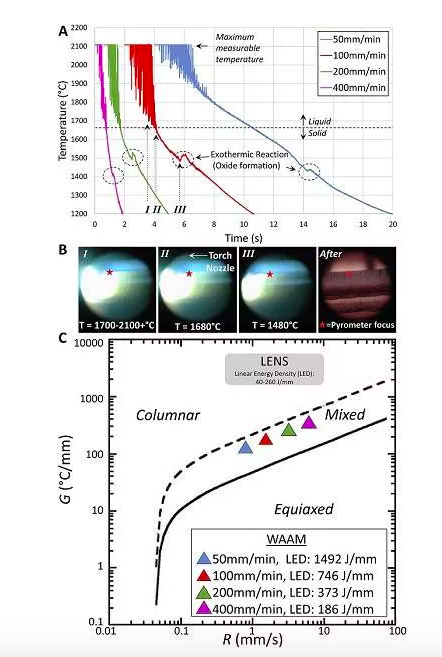

图三 冷却速率曲线

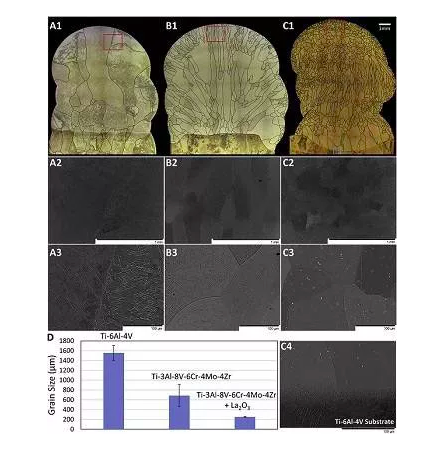

图四 热力学条件下沉积的Ti合金显微结构

(A-C) 分别是 Ti-6Al-4V、Ti-3Al-6Cr-4Mo-4Zr、Ti-3Al-6Cr-4Mo-4Zr + La2O3 微观结构 (D) 平均晶粒尺寸 沉积速度 50mm/min

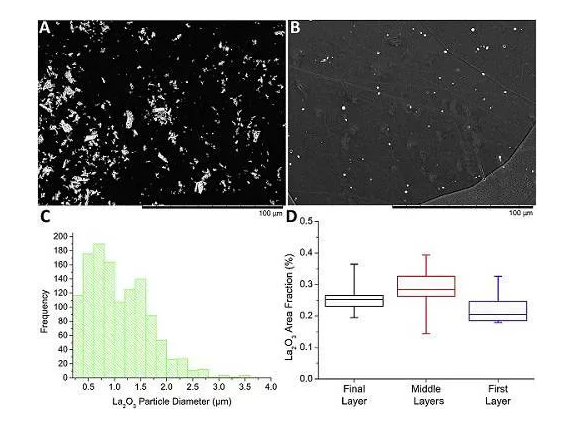

图五 沉积前后的La2O3尺寸与分布

(B) 沉积过程中,颗粒形状变得更加球形化并且尺寸减小 (C) 沉积后的La2O3粒度分布 (D) 在Ti-3Al-8V-6Cr-4Mo-4Zr内不同层中分布的La2O3颗粒的面积分数

图六 Ti-6Al-4V熔池内的温度分布

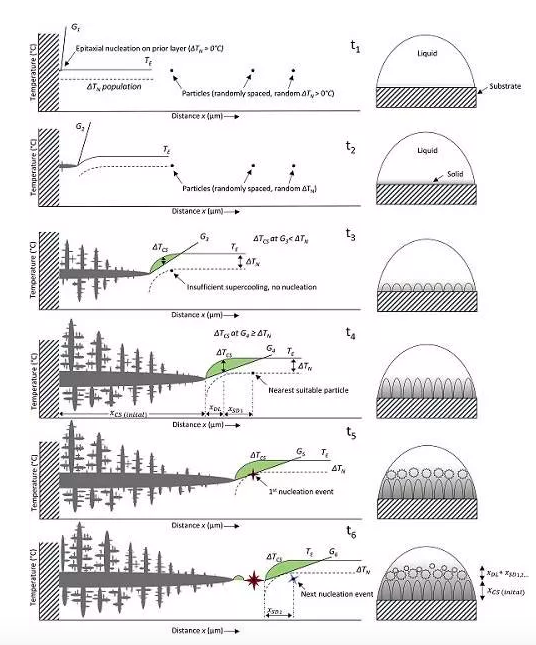

图七 不同时间间隔AM凝固期间应用的相互依赖模型的原理

t1 ΔTN=0℃,无ΔTCS或溶质扩散到液体中 t2 少量外延生长,G太陡,无ΔTCS,附近颗粒无法激活 t3 G持续减小,ΔTCS<ΔTN,存在小的过冷区 t4 附近无成核粒子存在,柱状生长 t5 等轴晶粒生成

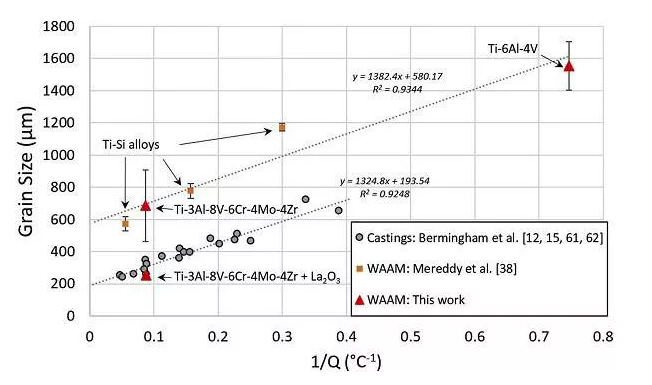

图八 晶粒尺寸—Q曲线

|