上海交大李军副教授、李建国教授团队:高温合金增材制造的高保真多物理场数值模拟

时间:2023-12-14 09:42 来源:上海交通大学材料学院 作者:admin 点击:次

| 近日,上海交通大学材料科学与工程学院李军副教授、夏明许研究员、李建国教授课题组联合英国莱斯特大学董洪标教授课题组、伦敦玛丽女王大学C.

Panwisawas副教授、东莞材料基因高等理工研究院张瑞尧博士,在激光粉末床增材制造的数值模拟领域取得了重要进展,相关研究成果以“Solute

trapping and non-equilibrium microstructure during rapid solidification

of additive manufacturing”为题发表在 Nature Communications上。 https://doi.org/10.1038/s41467-023-43563-x

该工作通过在“亚晶粒”尺度构建微观组织演变与宏观多物理场传输的双向强耦合数值模型,展示了高温合金增材制造过程中快速冷却及强烈对流条件下溶质元素的动态传输过程以及固液界面形貌的演变过程,从成形件中合金元素微观偏析的角度解释了高温合金增材制的裂纹敏感性,并探讨了熔体流动对增材制造非平衡凝固过程的作用。上海交通大学材料科学与工程学院助理研究员任能为论文第一作者,上海交通大学材料科学与工程学院李军副教授、英国伦敦玛丽女王大学工程与材料科学学院Chinnapat Panwisawas副教授为论文共同通讯作者,上海交通大学为论文第一完成单位。 激光粉末床熔覆(Laser powder bed fusion, LPBF)增材制造技术因其在复杂形状构件的高精度成形中的优势,在航空航天、汽车和医疗等领域内得到了越来越多的应用。尽管LPBF工艺在工业应用中展现出巨大的潜力,但其成形件仍然会产生孔洞、裂纹等缺陷,限制了该极富创新性技术的推广。特别是镍基高温合金LPBF成形件中极易产生裂纹,裂纹缺陷大大加速了高温合金构件在高温高压工况下的断裂失效。如何高效抑制裂纹的形成?更改合金成分还是寻找工艺窗口?如何解释不同种类高温合金的裂纹敏感性?这些问题一直困扰着研究人员和工程师们。尽管以往的研究已证实合金元素的成分偏析极大程度地作用于成形件中的凝固裂纹和液化裂纹,但目前尚不清楚溶质元素是如何在增材制造特有的强对流、高冷速条件下进行传输和发生再分配的,仍亟需进一步对其探究以更好地去理解、调控乃至最终完全消除裂纹缺陷。 当前对增材制造微观组织的研究多以成形态的金相检验和成分扫描为主,原位实验的条件还难以以微米甚至亚微米级的空间分辨率捕捉到超高温、纳秒级超快速增材制造过程中的溶质元素传输和晶体熔化/生长过程。而目前已开发出的数值模型方法大多以宏观尺度的热历史作为输入条件代入到晶粒组织的模拟中,或是对特定传热、流动条件下的微观尺度的晶粒生长进行模拟,无法完整再现出增材制造循环熔化凝固过程中“亚晶粒”尺度的组织-成分耦合演变。针对上述问题和挑战,研究人员结合微观组织预测的元胞自动机法和基于有限体积法的多物理场传输求解,充分考虑了二者的双向强耦合作用,实现了对增材制造过程中微观组织演变和溶质元素传输动态过程的可视化(图1)。

图1 多道次多层LPBF过程中的溶质传输和微观组织演变过程(GIF动图)

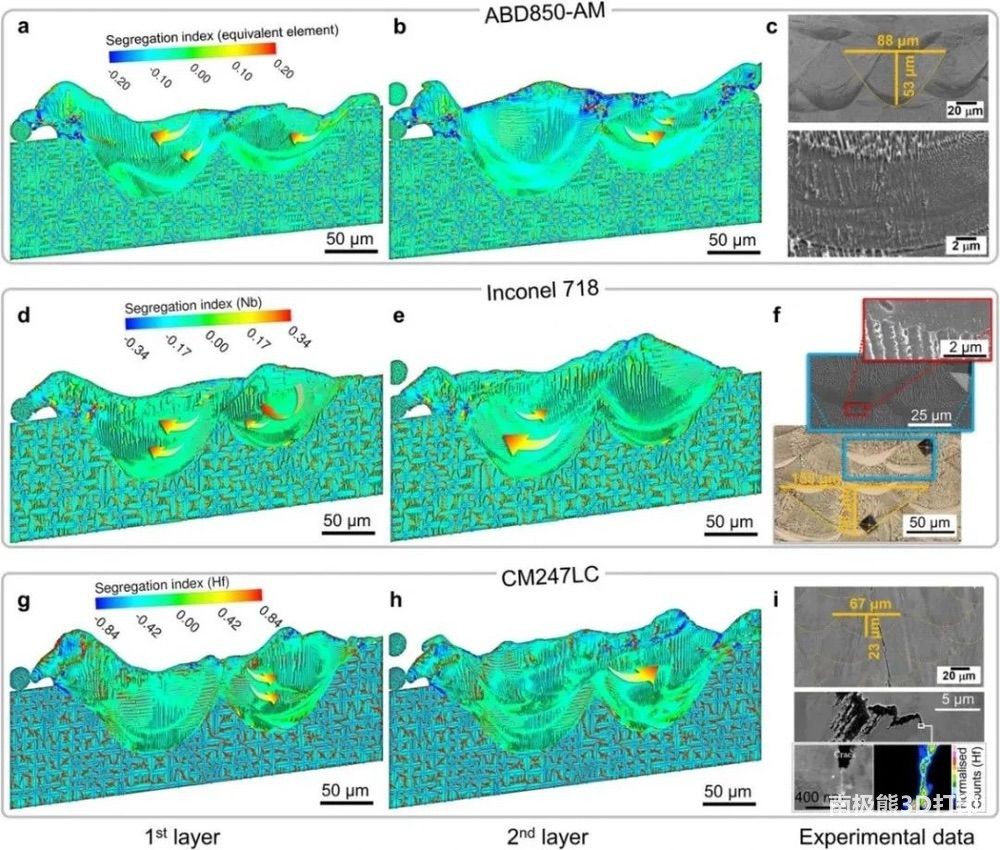

研究团队探究了在亚晶粒尺度下金属液的流动在循环熔化凝固过程中对成分分布和固液界面形貌演变的作用。熔池底部金属液中的成分分布在凝固过后几乎得以完全保留,即使在0.25μm的像素点下也未观测到明显的微观组织,晶体可近似看作以平界面在生长,熔池底部出现溶质截留区。沿着凝固方向,固液界面形貌随后向细胞状晶以及粗胞状晶转变。但熔体的流动给微观组织及成分分布带来了扰动,它可将富集的溶质迁移到凝固前沿,也可稀释凝固前沿因溶质分凝而排出的溶质元素,进而改变固液界面的形貌转变过程。在熔池底部,剧烈流动整体上使排出的溶质在熔池内充分混合,扩大了熔池底部的溶质截留区;而在最后凝固的熔池顶部区域,尽管溶质元素极大程度地富集于此,但下一道次/下一层的熔覆过程又会使该区域熔化并重新凝固,使成分富集得以消除。 研究人员随后从LPBF成形态微观组织和成分分布的角度分析了不同种类高温合金的裂纹倾向性。研究发现,在打印性较好的ABD-850AM和IN718的熔池底部均形成了较大区域的溶质截留区,且溶质截留区在新一层打印结束后仍得以保留甚至是扩大,而CM247LC中并未形成规律的溶质截留区(图2),晶界强化元素(如Hf)呈现出极强的微观偏析倾向。削弱微观偏析可抑制凝固裂纹和液化裂纹的产生,还可缩小沉淀相析出尺寸和形貌的差异而减小固态裂纹产生的几率。之前的实验结果也显示,一些裂纹甚至是被这些溶质截留区所“打断”。基于对不同Peclet数下非平衡凝固特性的讨论,文章提出除了在合金成分设计中减少晶界强化元素外,提升凝固Peclet数也可大幅减轻溶质元素的微观偏析,进而减小成形件中裂纹产生的几率,有望为高γ′相体积分数高温合金的增材制造工艺设计及优化提供参考。

图2 高温合金ABD850-AM、Inconel 718和CM247LC的LPBF成形态微观组织和成分分布特征

这项工作得到了国家自然科学基金面上基金(52074182)、上海市科委面上基金(22ZR1430700)、上海交通大学新进教师启动计划的资助。上述工作也是团队近期在高温合金定向凝固宏观模拟(Acta Materialia, 2021, 206, 116620, https://doi.org/10.1016/j.actamat.2020.116620和微观模拟(Acta Materialia, 2021, 215, 117043, https://doi.org/10.1016/j.actamat.2021.117043;Metall Mater Trans A,2023, 54, 4612–4619, https://doi.org/10.1007/s11661-023-07224-4) 模型基础上的进一步拓展。 主要作者简介 任能博士、助理研究员,主要从事凝固过程数值模拟研究; 李军副教授、博导,教育部国家级人才计划青年学者,主要从事凝固过程数字化与智能化研究; 李建国教授、973首席科学家,国家杰出青年基金获得者,主要从事凝固理论与凝固控制技术研究。 (责任编辑:admin) |