研究人员突破管状支架替代品制备新工艺,基于可控四轴挤出式熔纺增材制造系统

时间:2023-08-15 21:12 来源:南极熊 作者:admin 点击:次

导读:在人体器官中,许多管状组织(如血管和气管)可能会因创伤和疾病而遭受长节段性缺陷。由于目前自体移植物的使用受到限制,对合成替代品作为可能的替代方案的需求一直受到关注。这些管状器官的制造通常通过静电纺丝和使用旋转收集器的熔体电润湿等技术来完成。

2023年8月14日,来自马斯特里赫特大学 MERLN 技术启发再生医学研究所的研究人员开发了一种名为“熔体纺丝(Melt-spinning)“的新方法,它是基于旋转 4 轴挤出式的增材制造系统,可能会更加高效。

目前的增材制造(AM)系统通常不使用旋转轴,这限制了它们在管状支架制造中的应用。在马斯特里赫特大学复杂组织再生学院和布加勒斯特理工大学先进高分子材料小组的一项新研究中,研究人员开发了这种基于四轴挤出的增材制造系统,类似于融合技术沉积建模(FDM)已被开发用于创建管状空心支架,他们把新的增材制造工艺称为“熔纺”。这项研究以题为“基于可控四轴挤压的增材制造系统,用于制造具有可定制机械性能的管状支架/Controllable

four axis extrusion-based additive manufacturingsystem for the

fabrication of tubular scaffolds with tailorable

mechanicalproperties”的论文被发表在《Materials Science and Engineering:

C》期刊上,由Kenny A. van Kampen a, Elena Olaret等人联合撰写。

相关论文链接:https://www.sciencedirect.com/science/article/pii/S0928493120333907

项目进一步研究了矩形和金刚石孔结构设计的机械特性,分别作为标准和仿生孔几何形状。三点弯曲分析表明,与矩形设计相比,金刚石孔设计更能抵抗管腔塌陷。该数据表明,通过改变支架孔隙设计,可以获得广泛的机械性能。此外,通过开发的

4

轴挤压系统可以实现对支架设计和几何形状的完全控制,这在其他技术中尚未有报道。这种灵活性允许通过设计合适的沉积模式来匹配其机械先决条件,从而制造用于各种管状组织再生应用的支架。

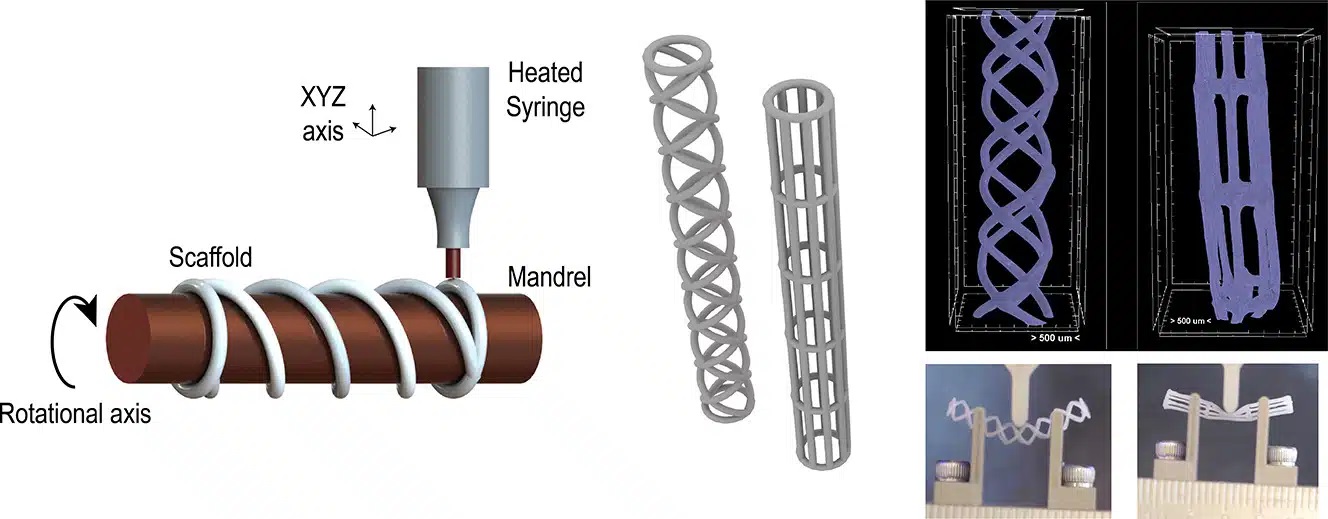

增材制造技术,例如熔融沉积建模

(FDM)、生物绘图和其他基于挤出的技术,适合通过制造数百微米的纤维来提高支架的机械完整性。使用当前基于挤压的设置创建管状结构的主要限制是可以制造的设计和几何形状,因为对于这些悬垂和空心结构需要支撑材料。这种限制主要是由于大多数系统使用逐层制造方法,通过随后沉积纤维来形成对象轮廓内每层的填充,并且重复此过程直到获得完整的

3D 对象。这种沉积通常发生在相对于打印头沿 XY 平面和 Z 方向移动的平坦基材上。

熔体纺丝中第四轴的实施允许创建更复杂的管状支架设计,正如假体植入物领域中所描述的那样。其他团队已在其用于生物医学应用的

FDM

系统中实现了第四轴,但往往缺乏旋转轴和主系统之间的通信,导致仅创建螺旋设计。除此之外,管状支架通常不能完全表征其机械性能和轴向、径向和弯曲变形的行为。

MERLN 这项研究的目的是展示一种类似于 FDM 的基于挤出的增材制造技术,具有同步的第四旋转轴,可以制造复杂的管状几何形状。此外,他们还进一步研究了几何形状在支架设计中的作用及其对径向压缩、拉伸强度和三点弯曲等力学性能的影响。

弯曲旋转制作肌细胞

在后续研究中,MERLN

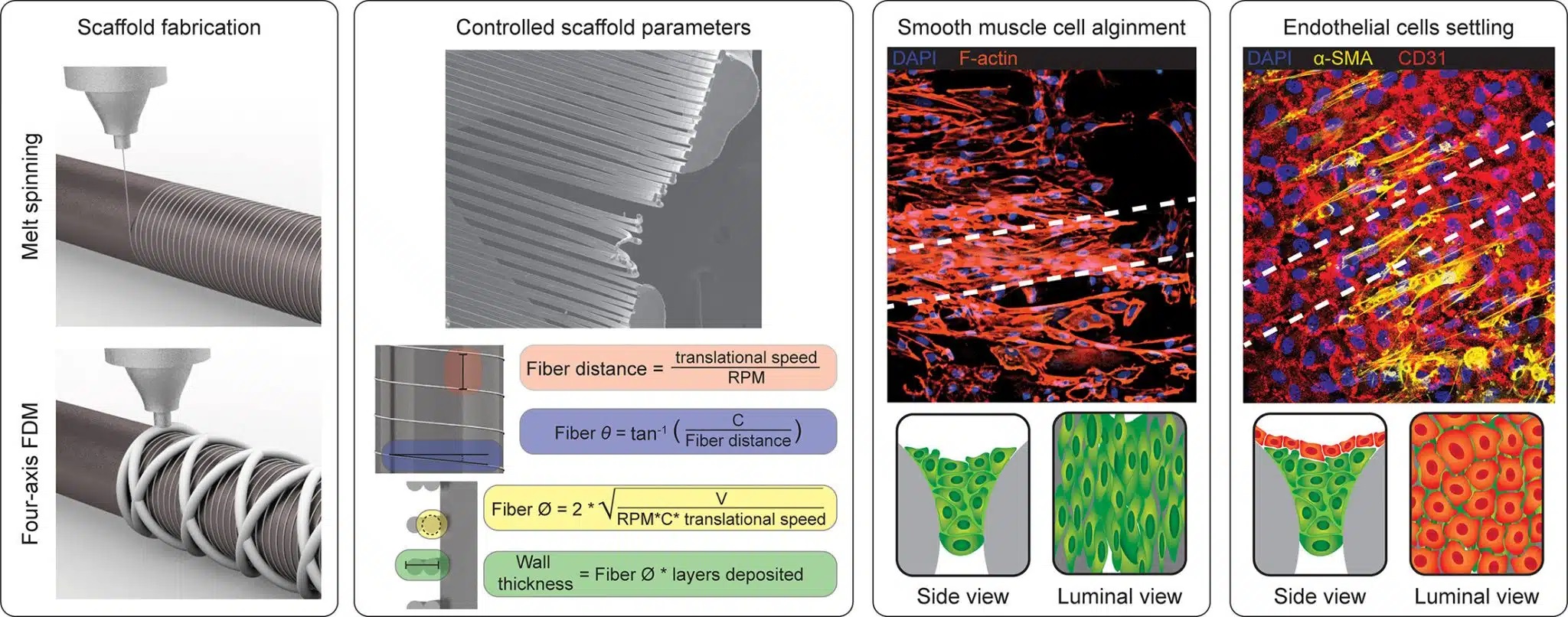

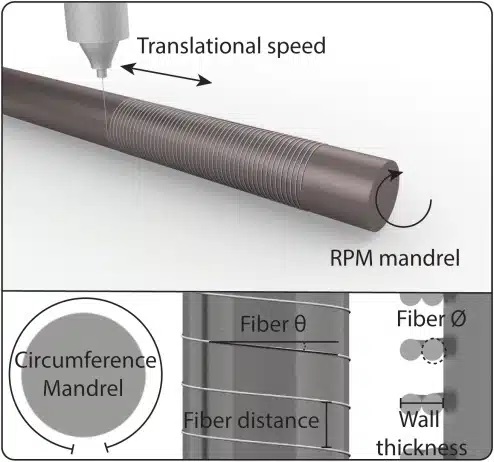

研究人员使用相同的熔纺技术来制造具有可定制纤维参数的模拟血管移植物。熔融纺丝可以通过熔化聚合物并将其直接沉积在纺丝芯轴上,在芯轴周围产生细纤维,而无需电场。所得纤维高度排列且可重复,纤维尺寸变化很小。该技术的最新进展导致制造出具有增强机械性能的核壳纤维。

无需电场,制造过程的可控和不可控参数不再是限制。因此,可以将其总结为简化的方程,以根据纤维尺寸、纤维角度和所得间距来预测纤维参数。这可能会产生更具可重复性的阻挡层。与

SES 非常相似,这些微纤维需要机械支撑。基于四轴熔体挤出的系统可以通过在较小的微纤维周围形成较大的粗纤维来提供这种支撑。

第二项 MERLN

研究的目的是进一步开发旋转技术,该技术能够在小直径血管移植物中排列平滑肌细胞。此外,根据获得的结果制定了简化的数学方程来预测纤维直径、纤维之间的距离和沉积角度。在支架上培养原代平滑肌细胞,以评估细胞是否在形态上模仿动脉中膜。最后,与内皮细胞进行共培养,以评估排列的原代平滑肌细胞是否影响内皮细胞的形态。

平滑肌细胞在维持血压和细胞外基质重塑方面发挥着关键作用。这些细胞具有特征性的纺锤形状,并沿径向排列,以帮助收缩任何动脉。组织工程移植物有可能重建这种排列,并为不可吸收或自体移植物提供可行的替代方案。具体来说,通过熔纺可以制造出可以在支架上沿圆周排列的小直径纤维。在本研究中,制定了一组简化方程来预测最终的纤维参数。

在制造的支架上监测平滑肌细胞的排列状态。最后,对平滑肌细胞与内皮细胞直接接触进行共培养,以评估平滑肌细胞排列对内皮细胞形态的影响。结果表明,该方程能够准确预测纤维直径、距离和角度。原代血管平滑肌细胞根据模拟天然方向的纤维方向排列。与内皮细胞的共培养表明,排列的平滑肌细胞对内皮细胞的形态没有影响。总之,我们制定了一系列方程,可以预测熔融纺丝过程中的纤维参数。此外,这里描述的方法可以创建一个具有环周排列的平滑肌细胞的血管移植物,其形态与天然血管取向相似。

熔体纺丝的机械强度

在另一项发表在《ACS Biomater. Sci. Eng.》期刊上、论文题为“Flexible,

Suturable, and Leak-free Scaffolds for Vascular TissueEngineering Using

Melt Spinning “的研究中, MERLN

研究人员通过描述具有不同纤维排列的管状支架的制造来展示血管移植物的进一步优化,这些支架具有强大的机械性能、无泄漏且可缝合。

相关论文链接:https://pubs.acs.org/doi/full/10.1021/acsbiomaterials.3c00535

科学家们还研究了这些特性对 hMSC 分化为 SMC 样细胞的细胞行为的影响。还接种内皮细胞以获得包含动脉内膜和中层的构建体。

△打印头速度对支架纤维结构的影响。(A) 示意图显示了用于量化纤维之间角度的程序。(B) 所生产的支架的扫描电子显微镜图像。(C) SEM 图像中纤维之间角度的量化(n = 15–25,**** p ≤ 0.0001)。

MERLN 的熔纺制造方法可以对圆周方向的纤维取向进行精细控制(如上图所示)。纤维之间的角度通过 SEM

获得的图像进行量化。当打印头以 1 mm/s 的速度移动时,纤维彼此平行沉积(0

角)。速度为10mm/s时,两根纤维之间的夹角为10.4±1.0°;速度20mm/s时,纤维角度为19.3±2.5°;速度为30mm/s时,纤维角度为33.6±5.8°。纤维直径为31.6±3.9μm,不受打印头速度的影响。纤维直径也可以通过改变收集器的转速来改变。在最终的

MERLN 研究中,该参数保持恒定在 1060

rpm。为了进一步测试,选择了三种纤维取向(0、19和33°),为了更容易地标记,称之为1、20和30°。

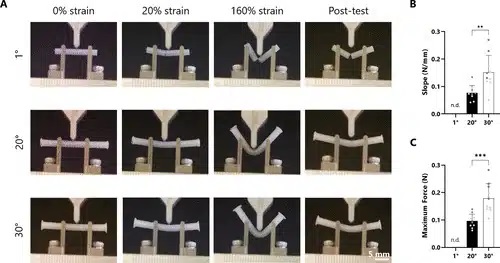

△三点弯曲试验。(A)

开始时、20% 应变、160% 应变和测试后的宏观成像。(B) 力-位移测量的斜率值。(C)

力-位移测量的最大力值。两种灰色阴影表示两个独立的实验,最小 n = 4(总计 n = 10)(** p ≤ 0.01,*** p ≤

0.001,nd = 未确定)。

进行三点弯曲测试以评估所生产的支架的机械性能(参见上图)。1° 支架表现出脆性行为,因为它们在 10%

应变下已经断裂。20° 支架更加坚固,在高达 60% 应变的情况下没有显示出可见缺陷,但此后开始出现清晰的纤维开口。30° 支架在最高测试应变

160% 下没有可见缺陷。20° 和30° 支架可弯曲高达 160% 应变(最大测试值),而不会扭结或支架断裂。

为了测试支架容纳液体的能力,在支架的每一端引入鲁尔锁倒刺塞,并将其连接到安装在注射泵上的注射器(如下图所示)。含有蓝色食用色素的水或含有红色色素的

5% BSA PBS 溶液流过支架。含有 BSA 的溶液被用作血液的“替代品”。在任何测试流速(1.2、10.2 和 25

mL/min)下均未观察到泄漏。尽管支架能够容纳液体,但它们呈现出高孔隙率(补充图3)。值得注意的是,泄漏实验中测试的支架之前曾用于三点弯曲测试,表明施加的高应变并未对支架产生负面影响。

△(A) 以 25 mL/min 运行的泄漏测试的特写。(B) 使用连续缝合线 (6-0 Prolene) 将支架缝合到猪颈动脉上。

(责任编辑:admin) |