香港城市大学吕坚:2D/3D/4D打印双相纳米金属与纳米陶瓷复合材料(3)

时间:2019-10-21 13:28 来源:南极熊 作者:中国3D打印网 点击:次

|

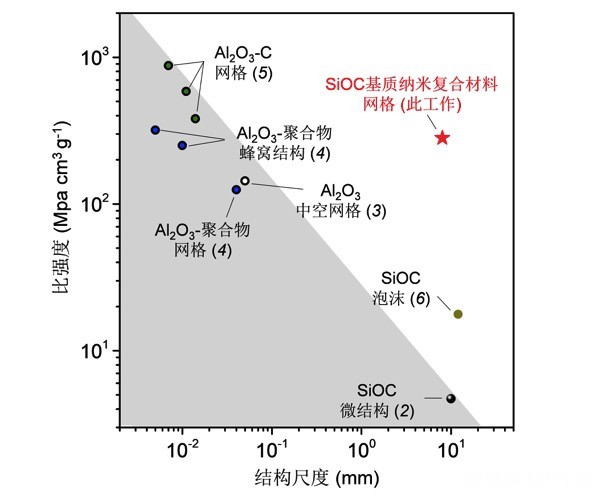

我能做什么?第一,我可以打印这个前驱体,通过预变形,形成我需要的复杂的形状,这种形状经过烧结以后基本上保持这个,我们可以先预测它烧结以后变形,可以得到很复杂形状的陶瓷。为什么叫4D打印,我的前驱体打印在一个可变形的基体上,同一个工艺出来的形状不同,通过不同的预应变设计,出来复杂的几何形状。可以做什么?蓝色是前驱体,预拉伸的前驱体打完以后出来很复杂的陶瓷形状,经过烧结,这些使我们未来高温材料的设计空间得到了大幅度的拓展,我可以设计出来各种各样的结构,只要能够设计出来,我们就有办法通过这种方式把它打印出来。打印多么复杂的陶瓷,你只要想得出来的都能打印,前面要经过一些复杂的力学计算,下面是一些重要的应用,比如说手机的壳,5G的手机肯定是玻璃,陶瓷,或者恢复还原成高分子材料,陶瓷是最理想的,第一,它的性能比较好,第二是比较美观。如何大规模打印提高它的强度,它这种含了纳米微孔,整个的比重只有1左右,所以我完全可以打印非常轻的结构。我们现在做如何大幅度提升它的力学性能,通过设计做出一些新的构架。从力学性能来讲抗压强度非常高,将近547个MPA左右,也是在各种陶瓷,特别是打印的陶瓷里面非常好,跟其他传统的前驱体打印后烧结出来的比,强度高了20倍。力学性能接近的这些材料,打印的尺寸大大小于现在的尺寸,我们这个尺寸现在已经打出来,高了两个数量级,100倍,大家可以看到氧化铝跟我们差不多。我们的红点远远在外面,我们的尺寸没有特别大的局限,主要做一个大的机器,理论上可以打比较大的陶瓷。

第二个例子是生物医学,3D打印已经用的越来越多,钛合金用的非常多,它最大的问题是应力和抗摩擦磨损的性能,抗摩擦磨损的性能我们可以通过SMAT Processing进行处理,大家做纳米粉知道球磨,这个对整体三维或者复杂形状的结构进行球磨的方式,不是先做粉,我直接在复杂的零部件上做这个东西,所以我完全可以做3D打印机,在这个下面混到一起直接打印。 第一步做的3D打印我先进行处理,处理了以后,看它的形状多少,看它的力学性能多少,我们做的第一个例子,3D打印疲劳性能到底能够提高多少,一般的3D打印用SMAT处理,这个例子,疲劳3D打印机做钛合金的,一般300到360MPA,你要用HIP后处理的话就是360,通过SMAT,用标准的疲劳试样,我可以从360左右提高到560左右,大幅度提高它的疲劳极限,也可以大幅度提高它的疲劳强度和寿命,这个是未来发展的一种方式。一种是3D打印完直接处理,疲劳可以在表面发生,我可以影响几百个μ,大幅度提高它的疲劳极限,另外把这种方法直接跟3D打印机结合在一起,把整体都密集化深入加入残余压力,这种方法整体提高疲劳结构和疲劳性能。 我今天介绍几个具有独立知识产权几种类型的具有颠覆性性质的新型生物结构材料及相关的潜在应用方案,第一个介绍接近理论值超高强度超纳及纳米生物结构材料,镁合金和钛合金,3D打印4D打印可以制备复杂的陶瓷或者金属结构,该技术可以制备复杂形状的陶瓷及生物材料,在航空航天或者轻型防弹等需要制备复杂形状的高温材料领域具有广泛的应用,比如说在核能里有一些吸收中子的高温材料需要复杂形状也可以用这种方式实现,SMAT是大幅度提高打印金属生物假肢强度与航空零部件寿命的有效途径,所以可以处理任何复杂形状,并提高它零部件的疲劳性能和生物相容性。 这是我的团队,感谢在历史上支持过我们的各大公司的相关的技术,有日本的,有欧盟的,有美国的,都有支持,我的分享完毕,谢谢大家。 文献链接: 1. LIU, Guo, et al. Origami and 4D printing of elastomer-derived ceramic structures. Science advances, 2018, 4.8: eaat0641. https://advances.sciencemag.org/content/4/8/eaat0641 2. WU, Ge, et al. Dual-phase nanostructuring as a route to high-strength magnesium alloys. Nature, 2017, 545.7652: 80. https://www.nature.com/articles/nature21691 3. Yan, Xingchen, et al. "Fatigue strength improvement of selective laser melted Ti6Al4V using ultrasonic surface mechanical attrition." Materials Research Letters 7.8 (2019): 327-333. https://www.tandfonline.com/doi/ ... 663831.2019.1609110 |