电弧熔丝增材制造技术跳跃到成熟的工业制造应用,2023更大发展空间

时间:2023-04-10 09:22 来源:3D科学谷 作者:admin 点击:次

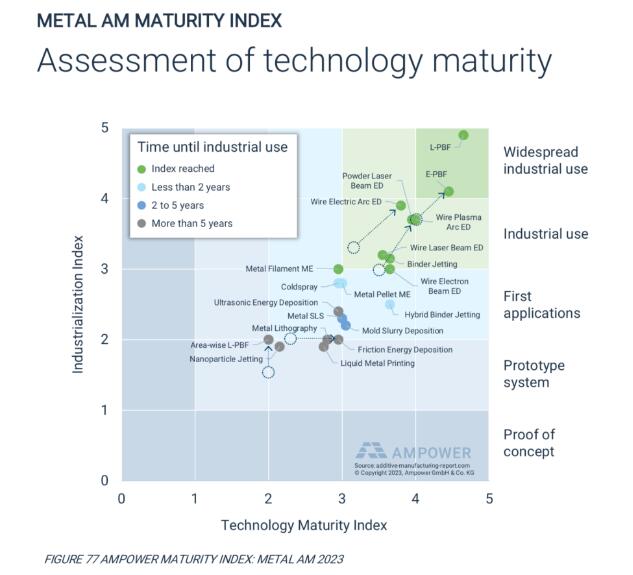

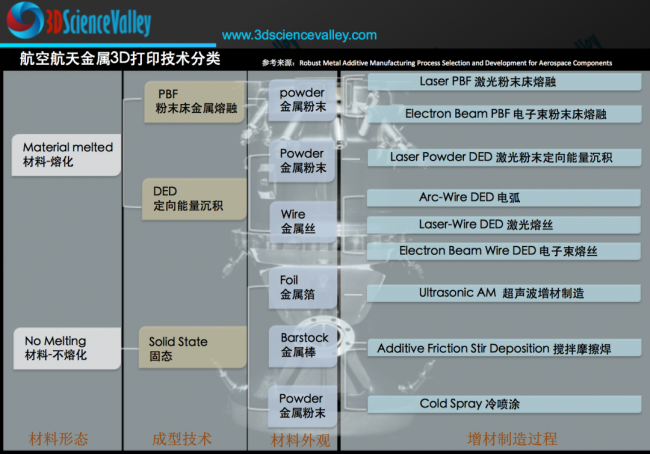

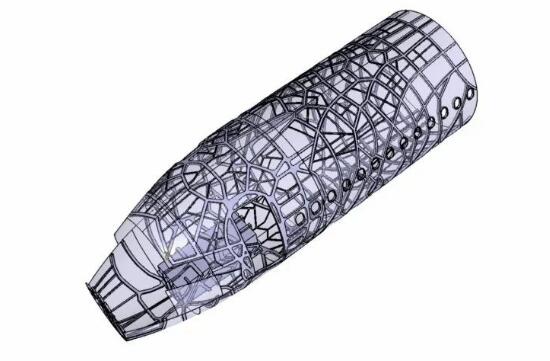

增材制造市场研究机构AMPower, 能量沉积增材制造技术之前的应用基本停留在零件修复方面,尤其是送粉的DED技术,2021年出现的一个显著变化是激光熔丝能量沉积增材制造技术开始更多的用于零件制造用途,包括MELTIO和MITSUBISHI ELECTRIC-三菱电机等企业提供的激光熔丝能量沉积增材制造交钥匙项目服务使得这项技术在随后的几年中将有更大的市场发展可能。 在所有的3D打印技术中,激光熔覆并非是新技术,然而正是近几年的加速发展,使得这项技术越来越获得行业的重视。而Meltio所打造的硬件与软件结合的生态圈模式,势必通过软件为硬件赋能,使得硬件拥有更“聪明的大脑“,更”灵敏的神经“以及”更准确的双手“,让加工变得更高效。 在熔丝金属增材制造设备领域,2016年华中科技大学数字装备与技术国家重点实验室张海鸥教授主导研发出金属3D打印新技术“智能微铸锻”,成功3D打印出具有锻件性能的高端金属零件。国际上,2016年,Wolf Robotics也推出了用于替代铸造和锻造的多进给、多材料的大型增材制造设备,其原材料也是金属丝。而在产业化领域,空客的Premium Aerotec工厂正在通过Norsk Titanium的快速等离子沉积™技术进行A350 XWB飞机上的钛合金零件的生产。此外,库卡还为英国核电站承建了大型核电站零件制造系统。 而在核电领域,中广核核电运营有限公司的3D打印技术在核电站备件及零部件制造、维修过程中的关键技术研究”取得成功,项目组选用电熔增材技术研发制造的制冷机端盖在大亚湾核电站压缩空气生产系统成功完成设备安装并通过设备运行再鉴定。南方增材科技依据王华明院士带领的技术团队自主研发的重型金属3D打印技术,以金属丝材与辅料为原材料,在电熔冶金的环境下,利用高能热源熔化原料丝材,根据成形构件的分层切片数据,采用计算机控制,实现原材料逐层快速激冷凝固堆积,最终获得超低碳、超细晶、组织均匀、综合力学性能达到甚至优于传统锻造工艺成形的金属构件。 而在应用开发方面,根据3D科学谷的市场研究,我国的攀钢也在双金属的电子束熔丝成型增材制造方面进行了积极的探索研究。根据3D科学谷的了解,攀枝花钢铁研究院利用分层处理软件规划金属A和金属B打印件的层厚尺寸以及沉积层的宽度尺寸,按先打印里层、后打印外层的先后顺序进行路径规划,探索出两种不同材料金属成型的方法,效率高,冶金质量好。 根据TCT亚洲展,MELTIO具有颠覆性创新的金属沉积技术,单头实现粉末和丝材打印,焊接切割功能的增减材一体化、多种金属材料的复合制造,MELTIO采用独创的3E金属沉积技术——一种LMD金属沉积技术的升级版本,能能够自动同时使用金属丝,金属粉末,或同时使用这两种金属而无需更换喷嘴,该技术可以成型常用的任何材料制成的100%致密金属零件:钛,钢,铜,铝,铬镍铁合金等。 根据3D科学谷的市场了解,Meltio采用的定向能量沉积工艺主要是金属线材激光金属沉积技术(LW-DED),也可以实现金属粉末的沉积。模块化的增材制造系统利用多个高功率激光器将金属线材直接熔化到下方的基材上,从而形成完全致密的金属零件。多个激光器的优势是使得系统拥有可扩展的激光功率。 集成到机械臂的“Meltio引擎”增材制造模块在进行金属零件增材制造时,并没有固有的尺寸限制,其工作范围仅受到机械臂动系统的限制,并且能够与市场上的任何机械臂制造商和接口集成,尤其适合制造大型、复杂的3D打印金属零件,或者进行零件修复、涂层。 三菱电机于2018年宣布开发出点阵成型3D打印技术,通过在3D打印机中结合激光、计算机数控(CNC)和计算机辅助制造CAM技术,实现高精度成型。该技术采用激光线定向能量沉积(DED)方法,其中聚焦的热能用于熔化材料。 三菱电机认为,其激光熔丝能量沉积增材制造技术将在各种应用中提高生产率,例如飞机和汽车零件的成型和堆积修复,以及空心和悬垂形状的加工。此外,该技术还可以与使用其他制造方法生产的部件串联使用。使用的材料为普通且相对便宜的激光焊丝。其中一个优势是显着提高了精度,与连续成型技术相比,精度提高了60%。此外,与传统技术相比,氧化问题可以减少20%以上,因为高温区域限于窄点形成区域。 根据增材制造市场研究机构AMPower, 2022年电弧熔丝能量沉积增材制造技术发生了明显的进展,更高的加工效率随着更好的质量控制水平发展,使得该技术跳跃到成熟的工业制造应用领域,尤其是随着造船、石油天然气等领域的增材制造标准出台,为该技术打开了更快速的上升空间。而由于高度的市场竞争和高度的市场需求动态主导,一些以软件驱动的创业企业例如MX3D开始活跃在市场上,而另一方面一些老牌的企业例如LINCOLN ELECTRIC正在加速电弧熔丝能量沉积增材制造技术的进步。此外,电弧熔丝能量沉积增材制造技术在民航飞机上的应用伴随着对可持续发展的制造需求变得越来越具有吸引力。而电子束熔丝和等离子熔丝技术,也正在成为钛合金和镍基高温合金大型结构件加工的具有吸引力的技术。 根据TCT亚洲展,以软件驱动的创业企业MX3D是一家具有前瞻性的公司,通过连接现成的工业机器人和焊接机来开发制造大型工业3D金属打印机和配套软件。MX3D机械臂项目展示了内部备件和重型设备生产的潜力。每个金属加工车间都可以变成一家小型铸造公司,从而缩短了交货时间并提高了设计自由度。Altair Inspire™ 助力MX3D进行创成式设计并构建数字孪生模型,从而实现工业机器人定制。 工业机器人技术是一个发展中的行业,具有各种各样的应用类别。许多OEM为专业应用提供了多种型号,但是仍需要更多的个性化。例如,当机械臂要移动远处的物体时,工作位置可能比较特殊:在拐角处,墙后或在标准工作范围之外。在这种情况下,就需要定制额外的非标零件来满足需求。另一种情况是对零件性能的特殊要求。一些公司设计和制造自己的上臂,因为他们需要将具有特定性能的工具安装到机器人上。当确定有特殊要求时,值得进行定制以优化操作条件。重量轻便,转动惯性矩小的零件能产生更高的操作精度并总体上降低能耗。 与铸件相比,电弧熔丝能量沉积增材制造技术可以将交货时间从几个月缩短到几周,从而帮助制造商更快地将零件推向市场。它还显着增加了设计自由度和零件整合机会。2018年空客旗下Stelia航宇公司的工程人员日前通过电弧增材制造(WAAM)技术创造出了世界首个自加强机身壁板,他们以增材制造集成加筋结构以提供结构加强。工程人员使用的是丝束电弧增材制造,将加筋铝丝沉积到壁板的内表面。之前,机身内部网状的加筋结构均是通过手工紧固或者焊接上去的。 根据3D科学谷的了解,林肯电气的不同之处在于,由于林肯制造焊接设备,灵活的自动化系统(机器人和定位器),并拥有CNC机加工技术以及林肯的焊丝原料,林肯不仅在焊接和先进的自动化方面拥有数十年的经验,而且拥有并开发了自己的增材制造软件,该软件不仅将3D模型分成多个层以生成沉积路径,还对机器人和定位器进行编程。 林肯的SculptPrint操作系统最初是为驱动复杂的5轴NC加工而开发的,此后已适应AM增材制造技术。由于林肯拥有该软件,因此可以了解有关WAAM电弧熔丝能量沉积增材制造流程的更多信息并提高效率,并可以立即进行更新。在母公司的力量的支持下,林肯电气能够在推动整个WAAM电弧熔丝能量沉积增材制造技术流程前进的过程中投资于每个先进技术领域。 林肯目前的WAAM系统的构建空间为1.2 x 1.8 x 1.8米,如果是较窄的零件,则打印量最多可增加到2.7米长。当然如果需要,林肯可以轻松地使用更大的机器人或基座来抬起机器人,以扩展当前的构建范围。此前,根据3D科学谷的进一步了解,林肯进行几个典型项目中零件长3.1米,垂直打印1.2到1.5米的部分,并在打印后将它们焊接在一起。 根据3D科学谷的了解,电弧增材制造技术方面,成立于2011年5月的南京英尼格玛工业自动化技术提供金属电弧增材、移动机器人、自动化系统及生产线集成等。为汽车制造、电力、军工、石油化工、航空航天、船舶、重工机械、科研院所等行业提供服务。 与其他通过加工金属的增材制造方法不同,EBAM-电子束熔丝增材制造技术主要是由金属丝作为打印材料,并使用一种功率强大的电子束在真空环境中通过高达1000℃的高温来融化打印金属零部件。 为了避免零件缺陷的产生,EBAM电子束熔丝增材制造技术在加工的过程中需要实现实时质量控制,闭环控制系统通过整个构建参数保证质量达到要求,可以通过调整能量的大小以保持一致的零件几何形状、化学和微观结构。 Sciaky通过接触工件的电子束产生的二次X射线来分析制造工艺的结果并在制造过程中实时校正缺陷。通过监测电子束散射的情况来进行电子束加工过程中所沉积的熔融材料池的监测,来实时自动控制零件的质量。 凭借其专有的电子束增材制造(EBAM)技术,Sciaky也一直在研究3D打印大型飞机零件的能力。Sciaky的电子束熔融增材制造(EBAM)技术主要是由金属丝作为打印材料,并使用一种功率强大的电子束在真空环境中通过高达1000℃的高温来融化打印金属零部件。这种电子束枪的金属沉积速率从一小时几磅金属材料,到一小时20磅不等。电子束定向能量沉积、逐层增加的方法创建出来的任何金属部件都近乎纯净,并且不需要任何类型的打印后热应用处理。该技术也可以用于修复受损的部件或者增加模块化部件,并且不会产生传统焊接或金属连接技术中常见的接缝或者其它弱点。 Norsk Titanium(挪威钛)的快速等离子沉积™技术已经被用来生产A350 XWB飞机上的钛合金零件,在航空航天领域,材料往往是昂贵的。Norsk Titanium快速等离子沉积技术比锻造更能节约至少50%的材料去除需求。而对于完成后期加工任务的机床来说,更少的材料去除需求也意味着更少的刀具、冷却液消耗,更快的加工时间,以及更快的设备投资回收周期。 (责任编辑:admin) |