欧 7 标准是未来的废气和排放法规,预计将于2025年引入乘用车。 与现行的欧6监管标准相比,根据最近公布的欧盟草案,不仅要考虑内燃机的排放,现在还对刹车和轮胎的磨损进行监管。 在草案中你会看到最大的变化就在这方面。 事实上,废气排放限制只是适度降低,新规定主要适用于制动器和轮胎,这对汽车行业提出了新的挑战。

WECODUR®通过将其超高速激光熔覆涂层技术和质量保证集成到领先机床供应商构建的系统中,并支持生产规模化。 WECODUR®通过将其超高速激光熔覆涂层技术和质量保证集成到领先机床供应商构建的系统中,并支持生产规模化。

© WECODUR®

减轻排放 减轻排放

欧盟委员会现在正在通过欧 7 草案采取合乎逻辑的步骤,以控制除废气之外的另一个更普遍的车辆排放源:轮胎和刹车的微塑料和颗粒物排放。根据3D科学谷《应对即将出台的“欧 7”排放规则,通过3D打印-激光熔覆为制动盘提供硬涂层大幅减少有毒颗粒》一文,停车时固有的摩擦力会导致极小的颗粒从刹车片上脱落。这些颗粒很小,分为 PM10(粗尘)和 PM2.5(细尘),能够深入肺部。

根据欧盟委员会关于运输外部成本的一项研究,通过刹车磨损脱落的重金属也可能最终进入环境,对土壤和水产生负面影响。根据德国ACAM亚琛增材制造中心Johannes Henrich Schleifenbaum 教授,目前每天都在讨论二氧化碳排放及其对气候变化的影响。确实如此,CO2 对大气具有全球影响——无论它排放到哪里。这意味着需要通过全球响应来应对碳排放。当涉及到颗粒物时,情况就不同了。颗粒物主要具有局部效应,这意味着它对排放源附近的人和环境造成的伤害最大,即十字路口、繁忙的道路或地铁站。这是特别容易吸入颗粒物的地方。

研究表明,摄入这些颗粒会导致呼吸问题、某些形式的癌症的发展,并增加患阿尔茨海默病的风险。

颗粒物是一个严重的问题,欧盟在其解释性声明中写道,欧洲约有 30 万人因颗粒物污染而过早死亡。美国的一项研究显示,2019 年全球有 180 万人因空气污染过早死亡。研究指出,颗粒物含量高的地区冠状病毒死亡率上升。改用电动汽车将消除尾气排放并减少制动颗粒的脱落,然而,电动汽车不会完全消除非排气颗粒物排放,其中包括来自刹车、轮胎和道路摩擦的颗粒。根据经合组织的一项研究,重量较重的电动汽车(例如电动 SUV)的 PM2.5 排放量可能比内燃机汽车多 3-8%。

研究表明,刹车和轮胎排放的颗粒物将继续对健康构成威胁,甚至在电动汽车革命后可能会增加。而欧盟通过其“欧洲地平线”研发计划为开发减少车辆颗粒物的技术提供了数百万欧元的资助。

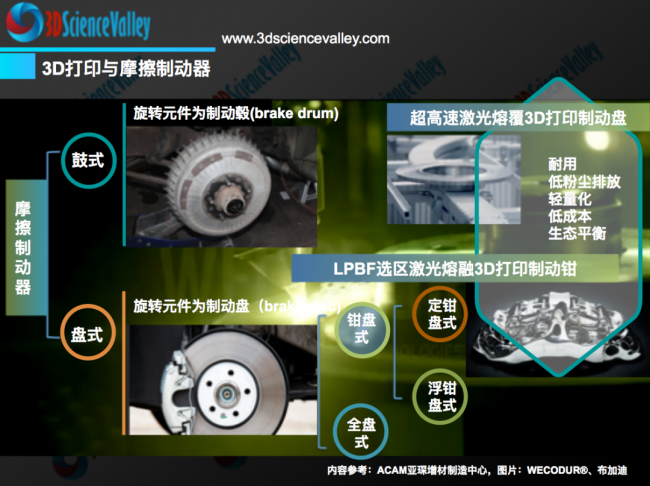

了解制动系统 了解制动系统

那么颗粒物在多大程度上是一个问题?是什么让它危害健康并对环境有害?

截至今天,根据车辆的不同,标准化 WLTP 驾驶循环中的乘用车每公里排放 5 至 40 毫克的颗粒物,在此驾驶循环中测量小于 10 μm 的颗粒,称为 PM10。在欧 7 草案中,无论车辆大小,上限都降低到每公里 7 毫克 PM10。不管是小型车还是重型车,颗粒物超标都是不允许的。

颗粒物的来源之一:刹车,如何减少车辆制动系统的排放?

根据德国ACAM亚琛增材制造中心Johannes Henrich Schleifenbaum 教授,刹车是这样工作的:制动动作会在制动盘和制动衬块之间产生磨损,由此产生的磨损是颗粒物。

© 3D科学谷白皮书 © 3D科学谷白皮书

当然,车辆不能在没有制动器的情况下四处行驶,因此 70 年来刹车系统一直依赖今天所知道的制动盘。制动盘、制动钳和制动衬块的机械结构看似简单,但实际上,该系统的细节非常复杂。作为对于安全至关重要的组件,它需要经过精确的设计、测试和批准程序。因此,对该系统的进一步开发总是很复杂。

关于刹车盘的讨论 关于刹车盘的讨论

重要的是要了解制动系统,考虑如何创新涉及产生摩擦的两个部分:制动盘和制动片。这两个零件的相互作用和相关的磨损使车辆以惊人的速度减速——正如大多数人已经经历过的那样,制动这个过程同时会产生刹车粉尘。

根据Schleifenbaum 教授,传统的制动盘只是简单地在摩擦表面上附加了一层腐蚀和磨损保护层——例如,由不锈钢和硬质颗粒制成。尽管带涂层的制动盘原理已经上市多年,但由其昂贵且对质量极其敏感的生产工艺,仅用于高端跑车的小众市场。

© 3D科学谷白皮书 © 3D科学谷白皮书

从源头减少微颗粒产生 从源头减少微颗粒产生

但现在已经不是这样了,近年来,已经能够将亚琛工业大学和弗劳恩霍夫研究所的创新高速激光熔覆工艺带来的涂层效果应用于制动盘。并从科学实验室走向产业化道路,使其适合大规模生产。亚琛增材制造中心-ACAM所孵化的技术WECODUR®,通过3D打印实现低排放制动器,提高了耐腐蚀性并减轻了重量,由于高速激光熔覆工艺的进一步发展和工业化,制动盘现在可以使用 WECODUR® 技术进行可重复的涂层,这使得在汽车的大规模生产中具有经济可扩展性。

WECODUR®通过将其超高速激光熔覆涂层技术和质量保证集成到领先机床供应商构建的系统中,并支持生产规模化。 WECODUR®通过将其超高速激光熔覆涂层技术和质量保证集成到领先机床供应商构建的系统中,并支持生产规模化。

© WECODUR®

目前正在对 WECODUR® 结果进行测试。根据涂层系统、刹车片和运动质量,可以减少高达 97% 的刹车粉尘。因此,汽车制造商仅通过使用WECODUR®的硬涂层制动盘和合适的制动片就可以满足特定的排放法规。车辆不需要以任何其他方式进行改装。同时,刹车圆盘可以是一种轻型结构,每 100 公里可减少 100 克以上的二氧化碳排放。根据Schleifenbaum 教授,这从根本上解决了问题并从源头上减少了微颗粒排放。

就汽车开发周期而言,欧 7 标准是后天出台的,但是汽车制造商现在必须同时做两件事:一方面,涂层制动盘和制动衬块作为摩擦学系统进行测试和认证,即在不同车辆的基础上相互协调。然而,考虑到批量生产的采购和启动时间,还需要毫不拖延地规划、采购和设置生产技术。因为生产工艺太新,所以必须特别强调保证质量。

与传统的制动盘不同,新的涂层技术不是CNC机械加工过程,而是增材制造过程。这意味着涂层系统的性能不仅取决于所使用的材料,而且在很大程度上取决于这种增材制造工艺。

WECODUR®通过将其超高速激光熔覆涂层技术和质量保证集成到领先机床供应商构建的系统中,并支持生产规模化。根据Schleifenbaum 教授,一方面,生产技术对材料性能的影响已经是一个挑战。这是一个很高的进入壁垒,即使对于成熟的机器供应商也是如此。另一方面,WECODUR® 技术具有高度可重复性,多年来WECODUR®一直致力于此并进行大规模测试。这意味着当涂层系统经过测试和认可后,可以在大规模生产中稳定生产。

(责任编辑:admin) |