以足踝矫形器为例看3D打印康复辅具的应用、挑战及趋势

时间:2022-06-16 10:13 来源:3D科学谷 作者:admin 点击:次

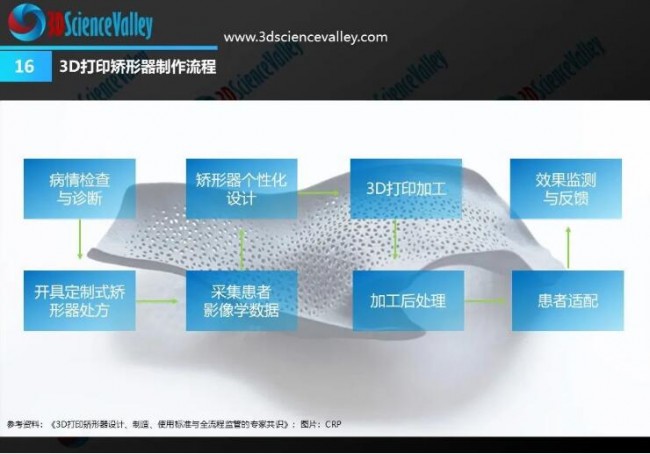

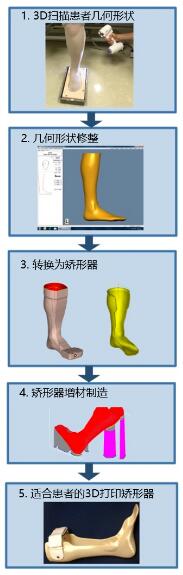

根据国家统计局的数据,2020 年我国60 岁以上老年人口数量达到 2.64 亿人;根据《2020 年残疾人事业发展统计公报》,我国残疾人数量达8,500多万,2020年共为242.6万残疾人提供各类辅助器具,我国残疾人中康复器械的渗透率还有较大的提升空间。基于我国庞大的残疾人与老年人群体,以及目前康复辅助器具市场渗透率不高的现状,我国康复辅助器具市场呈现出需求人数多、市场潜力大的特点。 在众多类型的康复辅助器具中,矫形器制造是目前与增材制造-3D打印技术应用结合最为紧密并且仍在不断优化发展的领域之一。在应用发展的过程中,3D打印技术与3D扫描、数字化设计软件与矫形器制造需求相融合,逐渐形成了完整的数字化设计与制造流程,这为矫形器等康复辅具创新注入了新鲜“血液”。但不可回避的是,3D打印矫形器康复辅具制造领域仍存在诸多挑战。本期,就结合即将发布的《3D打印与康复辅助器具白皮书第三版》,并以足踝矫形器制造为例,与谷友们共同了解康复辅具制造3D打印应用、挑战及趋势。 矫形器是帮助残疾人的辅助设备。矫形器的作用是支持和改变人类神经肌肉和肌肉骨骼系统的结构和功能特征。对于功能受限的损伤患者,矫形器用于在身体上施加力,从而满足生物力学的需要。矫形器可分为定制产品和预制产品。预制的产品相对便宜,并且可以作为现成产品快速获得。定制的矫形器更适合患者的身体并且性能更好。传统的矫形器定制是使用石膏成型技术的劳动密集型制造工艺。增材制造-3D打印是实现这类康复辅具规模化定制生产的理想技术,并且由于数字化技术的介入,为降低对人工经验的依赖,实现质量可重复,并开发创新性的矫形器产品提供了可能性。 增材制造-3D打印在矫形器定制方面具有的成本效益以及在变革性服务方面具有的潜力已得到证实。 定制矫形器设计和制造包括三个主要步骤:几何形状捕获、设计和制造。 上图中的案例展示了足踝矫形器3D打印的制造流程。步骤 1 是对患者的脚踝和足部进行 3D 扫描(患者足底表面也需要扫描,扫描泡沫印盒或直接对患者足底表面扫描都可以)。在第2 步中,使用CAD软件处理扫描数据,通过对齐放置在泡沫印盒边缘的参考点来拼接两次扫描。AFO 的修整线是使用 CAD 软件手动创建和平滑的。第3步是将修正的模型转化为矫形器;第4步是设计足踝矫形器的3D打印路径与支撑结构;最后是打印出适合患者的定制化矫形器。 近年来,医疗界与科研机构对于3D打印矫形器的生物力学设计与性能进行了研究。例如: 有的机构应用有限元建模 (FEM) 和拓扑优化来设计由选区激光烧结(SLS)3D打印制造的足踝矫形器;有的研究使用尼龙12、玻璃纤维填充尼龙12和尼龙11材料以及SLS 3D打印制造被动式足踝矫形器,这类矫形器与传统碳纤维矫形器相比具有足够的刚度和更好的阻尼。 有的研究集成CAD 模型参数化和有限元分析定量调整、预测和实验验证由熔融挤出FDM 3D打印技术制造的足踝矫形器的弯曲刚度。还有的研究分析了PP-PE材料传统足踝矫形器与PC-ABS、ULTEM™ 这2种材料的FDM 3D打印足踝矫形器的应变,表明FDM 3D打印能够制造更硬的AFO,并具有先进轻量化设计的潜力。 在有限的临床评估中,增材制造-3D打印技术已证明能够制造定制矫形器。在即将发布的《3D打印与康复辅助器具白皮书第三版》中,您将可以看到国际、国内在3D打印足踝矫形器、脊柱矫形器领域的前沿应用,例如先临三维与瑞哈国际、梅钊脊柱侧弯工作室合作通过3D数字化矫形器治疗方案流程,为中国脊柱侧弯患者提供的身体随形性好、美观透气、舒适性和矫形效果优良的脊柱侧弯矫形支具。 众多研究也清晰表明,在目前主要的临床设施尚未采用增材制造-3D打印进行大规模的矫形器等康复辅具定制生产。为了推动3D打印-增材制造在该领域的进一步发展,业界仍需解决几个挑战,包括: 临床及康复技师友好型的智能化3D打印矫形器等康复辅具设计软件;提高打印材料的经济性以及3D打印系统的生产效率;提升材料强度。 临床和设计界面是康复医疗界采用增材制造的关键。从前文中的3D打印足踝矫形器制造流程中可以看出,在进行康复辅具数字化设计与增材制造的过程中,应用端需要能够通过软件获取3D 扫描数据、修改 3D 曲面的几何形状、将曲面转换为实体对象以及创建修剪线。为矫形器等康复辅具3D打印而量身定制的软件平台是为实现这些目标的有效途径。在即将发布的白皮书中,您将可以看到软件开发企业在康复辅具器械3D打印数字化设计方面取得的成果,例如Oqton公司的Geomagic Freeform软件独特的3D有机设计系统,颠覆了传统的三维设计实现方式,适配包含扫描处理、定制设计、3D打印生产的整个康复辅具数字化制造流程。您还将看到人工智能技术带来了更加智能化的个性化矫形器的扫描模型处理及矫形器设计方案。 成本和制造时间是矫形器等康复辅具采用增材制造-3D打印的另外两个主要障碍。增材制造设备尤其是工业级设备的初始投资较高。当然,随着增材制造-3D打印和整个产业的发展,增材制造设备的价格已显著下降,设备的材料沉积率和产量也得到了提升。 此外,康复辅具设计师对于先进设计技术的掌握也将影响到3D打印成本和效率。例如拓扑优化和稀疏结构等先进设计,为以有效的方式使用3D打印材料并最大限度地减少制造时间提供了保证。根据3D科学谷的市场观察,国际上为矫形器等康复辅具3D打印而量身定制的软件平台的智能化、自动化程度得到了提升,在这一大趋势下,设计师所面临的康复辅具设计挑战将随之降低,这是3D打印康复辅具走向规模化应用的积极促进因素。 安全性和耐用性对于3D打印康复辅具也很重要。例如,3D打印矫形器在重复载荷下使用,对3D打印材料的极限强度和疲劳强度提出了要求。碳纤维增强热塑性材料的发展为矫形器、假肢接受腔等康复辅具3D打印应用提供了更强的材料。当然,增材制造过程中质量控制也是影响3D打印康复辅具的安全性和耐用性的因素。 3D打印康复辅具的应用潜力,主要体现在对于康复辅具设计优化与创新和诊疗服务模式的改变上。 仍以矫形器为例,在采用增材制造-3D打印技术时,康复辅具的设计不受与传统产品相同的形状和特征的限制。3D打印技术允许在不增加制造时间的情况下设计和制造具有更高功能、复杂性和美观性的矫形器,以达到更好的疗效和贴合性以及更快的交付时间。在诊疗服务模式上,3D打印以及数字化设计流程为实现康复辅具的分布式设计与制造创造了条件。例如,临床医生可能只需要对患者进行 3D 扫描,并规定对矫形器等康复辅具的设计要求,几何处理、设计和优化可以在基于云的设计中心远程完成。经临床医生批准后,设计可以通过互联网发送到医院的3D打印设备或任何一处获得批准的增材制造工厂进行制造,最终使广大患者受益。 参考资料:

1.Ankle foot orthosis with exchangeable elastic elements |