增材制造将改变发电方式,为燃气轮机和核电应用带来更多设计可能性

时间:2022-05-04 20:51 来源:南极熊 作者:admin 点击:次

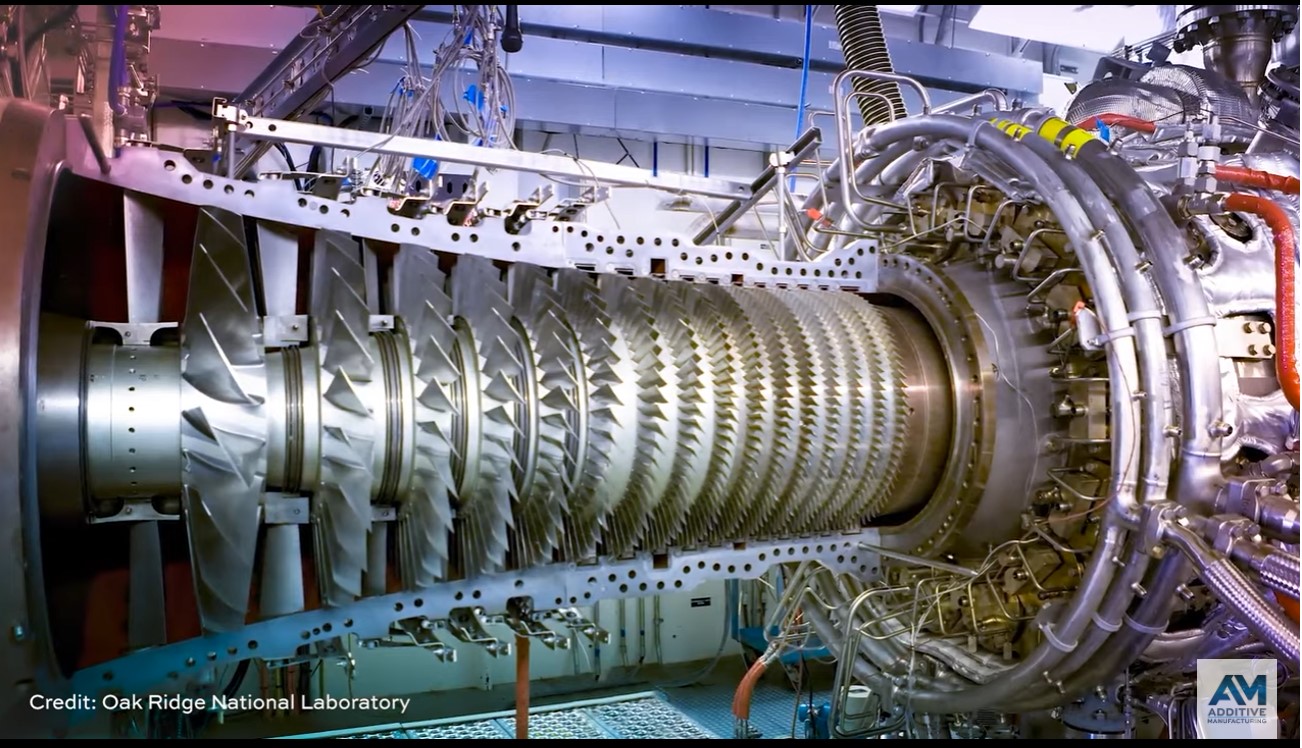

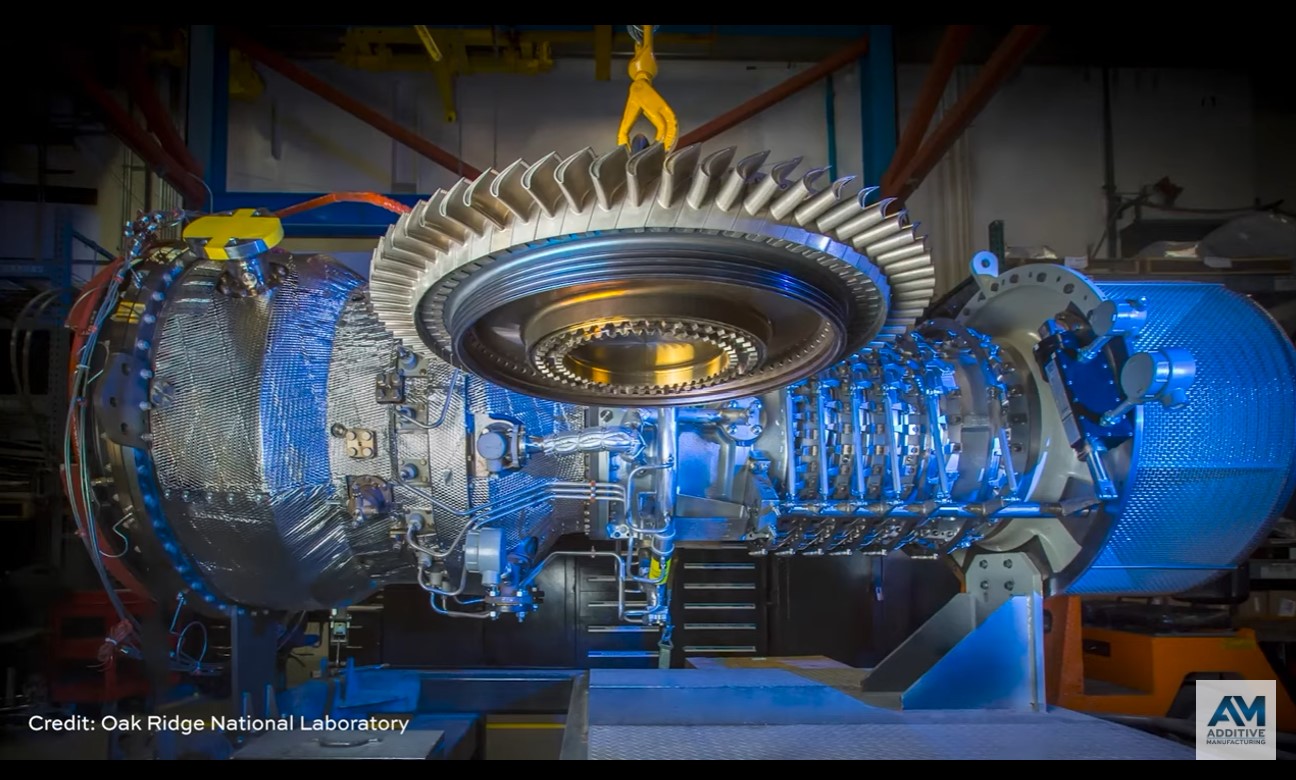

2022年5月3日,橡树岭国家实验室正在与主要制造商合作,验证金属3D打印常规部件在燃气轮机和核电领域应用可行性,这也将为后续非常规部件的开发铺平道路。毫无疑问,如果所开发部件的可行性得以证实,增材制造(AM)将会为发电系统带来新的可能性。复杂的3D打印部件的几何形状有望提高电力效率并降低制造成本,但是,当涉及到为社区和工业设施提供安全、可靠的电力的各类系统时,AM需要首先证明它在基础设施制造中的巨大潜能。

在燃气轮机和核电的应用领域内,橡树岭国家实验室的制造示范设施(MDF)已经根据传统的制造部件设计和规格生产了3D打印部件,因此这些部件可以直接投入到既定用途中的有效性验证当中。同时,AM还可以为零部件带来更多设计自由上的可能性。

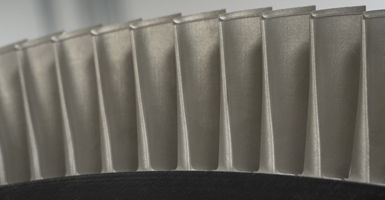

燃气轮机的涡轮叶片制造

燃气轮机的应用是与涡轮机制造商Solar Turbines的合作。MDF在Arcam(GE增材公司)的机器上通过电子束熔化制造了近300个涡轮叶片,用于在Solar

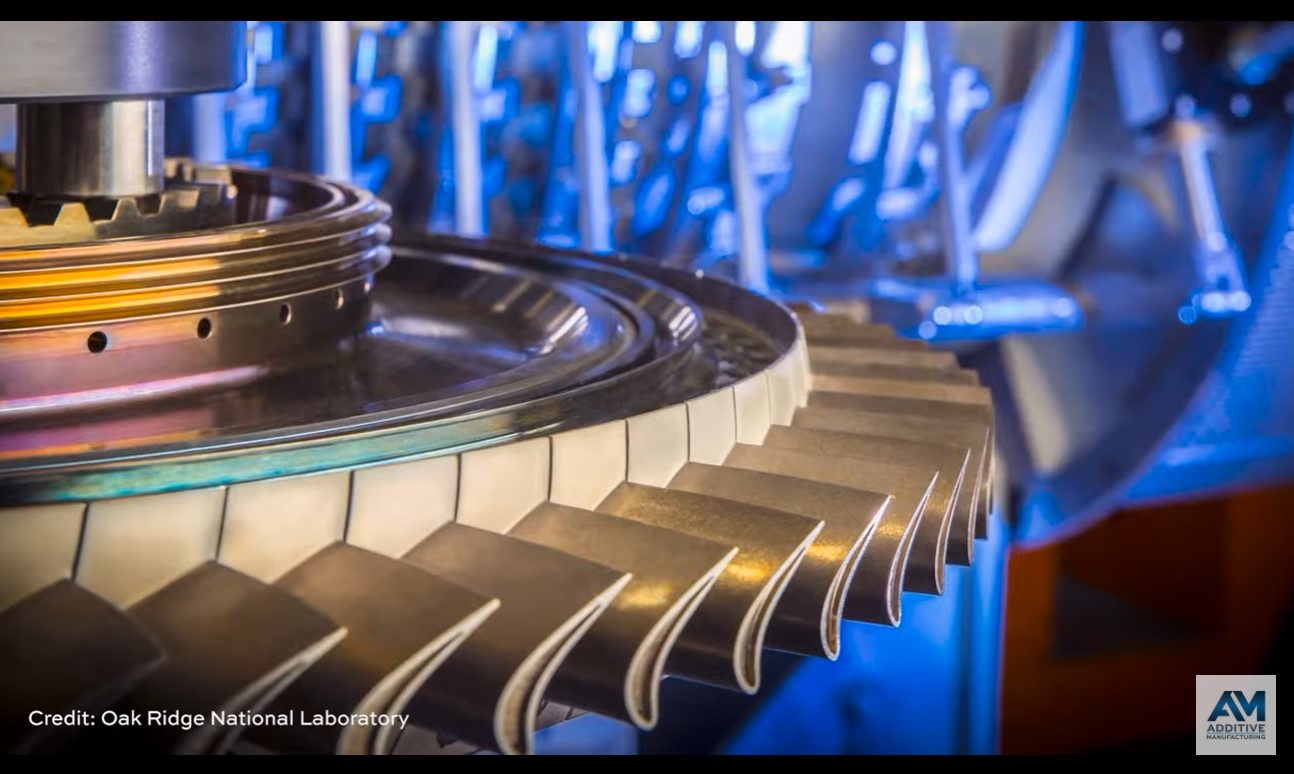

Turbines的测试平台上进行评估。用于发电的涡轮系统基本上是一个使用热加压气体旋转旋转轴的大型机器。涡轮机内部有很多这样的叶片,可能有数百个,也许这个尺寸可能更大。如今这些叶片是通过铸造和机加工制造的,但通过增材制造制造它们的潜力巨大,这也是增材制造必须证明自己的领域。

涡轮叶片的设计自有一套传统的设计和制造体系,包括既定的材料:Inconel

738。这种合金对3D打印来说是个挑战,它需要EBM的高温才能构建完成。在 Arcam 电子束熔化工艺中,加热的粉末床温度约为 1000

摄氏度,这在激光粉末床工艺中通常不存在。这部分变得重要的原因是计划中使用的 Inconel

738材料,它类似于用于涡轮叶片的其他铸造材料,这些铸造材料非常容易出现缺陷,仅由于从液体冷却到固体时的热应力而破裂。通过利用这种对热源、电子束进行快速控制的能力,能够抑制零件中可能发生的许多不同的热梯度(这些热梯度可能会导致开裂),甚至可以将它们消除,以便于加工无缺陷零部件。不过,未来为AM设计的涡轮机叶片预计会衍生出更多不同种类的合金。

△MDF通过EBM制作了数百个涡轮机叶片,用于Solar Turbines的3D打印涡轮机叶片性能测试。

核电应用 在核电应用方面,橡树岭与核电行业制造商Framatome合作,通过Concept Laser(也是GE Additive)的机器上的激光粉末床熔融技术制造了一套316不锈钢支架。这些支架有助于固定阿拉巴马州布朗斯费里核电站内的一个核燃料组件。它们的评估将在2027年进行,在它们运行6年后,支架将被移除并送回橡树岭进行检查。

△3D打印不锈钢支架目前正在一个核反应堆中运行,它的设计并不复杂,但应用前景却很好。它们将有助于验证使用AM制造反应堆部件的情况。

燃气涡轮机和核电两个应用领域都面临一个基本的问题:能否保证增材制造生产的金属部件与传统生产流程制造的金属部件一样可靠和稳定?

长期的实践证明了这种探索是正确的。橡树岭研究材料科学家Mike

Kirka参与了涡轮机叶片的工作。他说,有了AM,涡轮机制造商将能够为更有效的冷却方案开辟新的设计范式,使发动机热段的涡轮叶片能够在内部冷却的同时在更热的工作环境下运行。这将带来更多优势,从发动机本身的能源效率到潜在的具有更长使用寿命的、更有弹性的部件。

△涡轮叶片

橡树岭的沉积学和技术组组长Ryan

Dehoff一直都在从事核电支架的研究,他说:"一个核反应堆本质上是一个非常大规模的热交换器。增材使我们能够打印非常复杂的设计,以实现更有效的热传递。我认为,在核工业里面,增材制造技术可能会产生非常大的影响。挑战在于我们必须对部件进行认证和鉴定。"

(责任编辑:admin) |