锂金属是下一代高能量密度可充电电池中正极的重要选择之一。然而,目前依然存在枝晶生长、死锂的形成以及锂金属正极的体积变化会导致严重的安全隐患(例如短路,火灾甚至爆炸)。

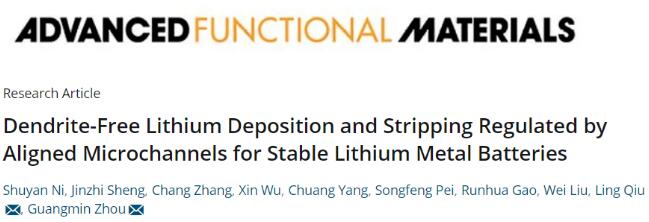

来自清华大学深圳国际研究生院的学者利用氧化石墨烯(GO)在大面积上通过连续离心铸造法制备了作为Li金属主体。然后使用3D打印模板通过简单的冲孔方法在其中制造对齐的微通道。

https://doi.org/10.1002/adfm.202200682 https://doi.org/10.1002/adfm.202200682

对齐的微通道 对齐的微通道

均匀分布锂离子通量

氧化石墨烯基体有效地调节了锂的电镀/剥离行为,而对齐的通道均匀分布了锂离子通量,并提供了较短的锂离子扩散路径。Li/holey-GO复合材料具有柔性,厚度可控制在50至150µm之间,对应的容量为9.881至27.601mAh cm-2。因此,正极在100小时后具有30 mV的低过电位,≈3538mAh g-1的高容量(理论容量的91.4%),以及高达50C的优异速率能力,使用LiFePO4负极。holey-GO/Li电极还可与其他负极配合使用,制成袋式电池,因此适用于各种高能电池系统。

图1. a) GO 致密薄膜的制备。b,c)GO 薄膜的照片。d) 多孔 GO/Li 电极制造工艺示意图。e) 3D 打印引脚模板表面的光学图像。f)在 GO 薄膜中获得的孔的 SEM 图像。g)Li/多孔 GO 复合材料缠绕在玻璃棒上,以说明其良好的柔韧性。h) 厚度为120 µm 的 GO/Li 电极。 图1. a) GO 致密薄膜的制备。b,c)GO 薄膜的照片。d) 多孔 GO/Li 电极制造工艺示意图。e) 3D 打印引脚模板表面的光学图像。f)在 GO 薄膜中获得的孔的 SEM 图像。g)Li/多孔 GO 复合材料缠绕在玻璃棒上,以说明其良好的柔韧性。h) 厚度为120 µm 的 GO/Li 电极。

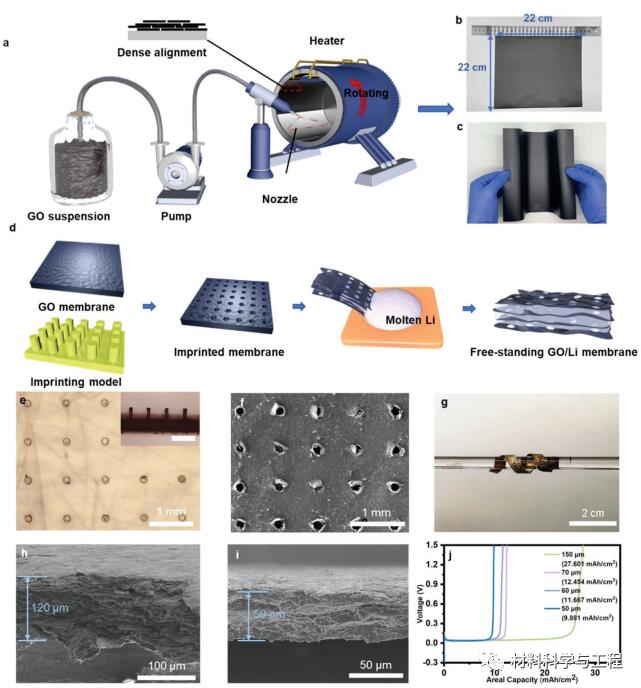

图2. a) 纯 GO 基体和 b) 循环过程中多孔 GO 基体上的锂电镀和剥离行为示意图。c,d)在1 mA cm -2电流密度下(c)纯GO电极和(d)多孔GO电极中锂离子浓度的模拟结果。e-g):(e)纯锂负极、(f)未穿孔的GO/Li负极和(g)多孔GO/Li负极在1.27 mAhcm -2下循环30次后的侧视图SEM图像。 图2. a) 纯 GO 基体和 b) 循环过程中多孔 GO 基体上的锂电镀和剥离行为示意图。c,d)在1 mA cm -2电流密度下(c)纯GO电极和(d)多孔GO电极中锂离子浓度的模拟结果。e-g):(e)纯锂负极、(f)未穿孔的GO/Li负极和(g)多孔GO/Li负极在1.27 mAhcm -2下循环30次后的侧视图SEM图像。

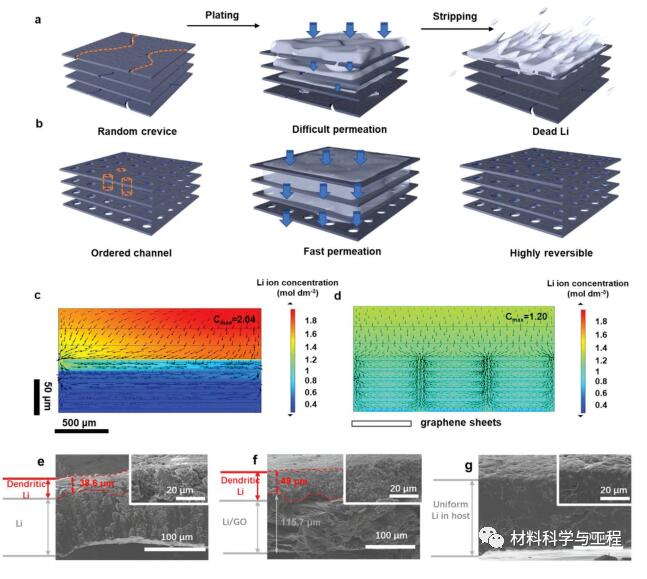

图3. a) 在前 400 小时内,由多孔 GO/Li 电极(红色)、未穿孔的 GO/Li 电极(蓝色)和裸锂箔电极(黑色)组装的对称电池的恒电流循环。b) 多孔 GO/Li(红色)、未穿孔GO/Li(蓝色)和裸锂箔(黑色)电极的倍率性能依次在 0.64、1.27、2.54 和 6.37 mAcm -2下循环,然后5 个循环后恢复到0.64 mA cm -2。c,d)原始(c)GO和(d)多孔GO电极中电流密度的模拟。通过整个电池的电流密度固定在 6.37 mA cm-2。e) 多孔GO/Li电极的初始厚度和在1.27mA cm -2的电流密度下循环30次后的厚度。 图3. a) 在前 400 小时内,由多孔 GO/Li 电极(红色)、未穿孔的 GO/Li 电极(蓝色)和裸锂箔电极(黑色)组装的对称电池的恒电流循环。b) 多孔 GO/Li(红色)、未穿孔GO/Li(蓝色)和裸锂箔(黑色)电极的倍率性能依次在 0.64、1.27、2.54 和 6.37 mAcm -2下循环,然后5 个循环后恢复到0.64 mA cm -2。c,d)原始(c)GO和(d)多孔GO电极中电流密度的模拟。通过整个电池的电流密度固定在 6.37 mA cm-2。e) 多孔GO/Li电极的初始厚度和在1.27mA cm -2的电流密度下循环30次后的厚度。

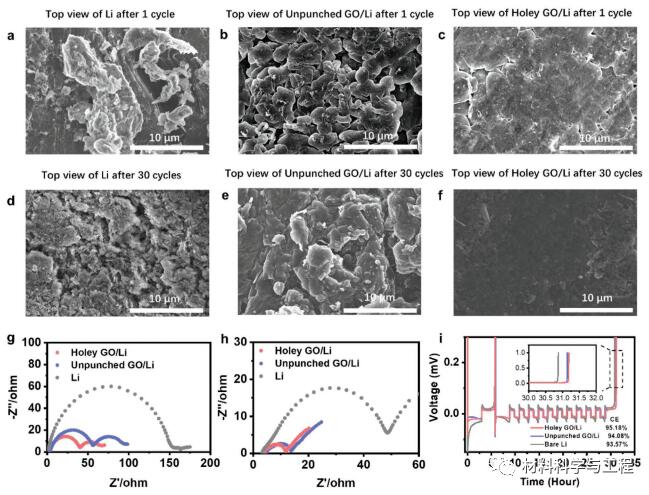

图4. a-c) (a) 纯锂负极、(b)未穿孔的 GO/Li 负极和 (c) 多孔 GO/Li 负极在 1.27 mAh cm -2下循环 1 次后的俯视 SEM 图像。d-f)在 1.27 mAh cm -2下循环30 次后的正极俯视图。g,h)对称单元(g)在速率循环过程之前和(h)之后的奈奎斯特图。i) 与铜箔电极配对的多孔 GO/Li(红色)、未打孔 GO/Li(蓝色)和裸锂箔电极(黑色)的电压分布,以估计其 CE。 图4. a-c) (a) 纯锂负极、(b)未穿孔的 GO/Li 负极和 (c) 多孔 GO/Li 负极在 1.27 mAh cm -2下循环 1 次后的俯视 SEM 图像。d-f)在 1.27 mAh cm -2下循环30 次后的正极俯视图。g,h)对称单元(g)在速率循环过程之前和(h)之后的奈奎斯特图。i) 与铜箔电极配对的多孔 GO/Li(红色)、未打孔 GO/Li(蓝色)和裸锂箔电极(黑色)的电压分布,以估计其 CE。

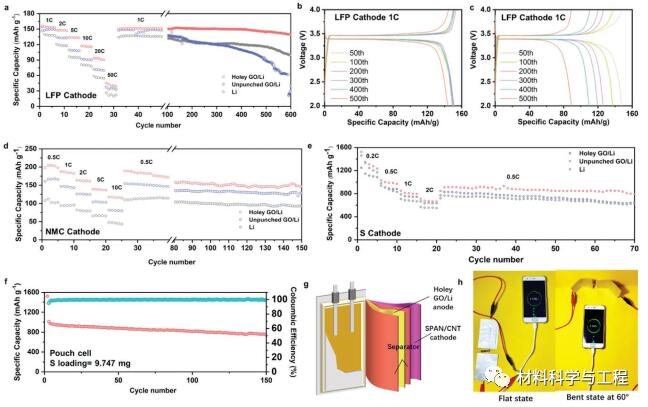

图5. a) 多孔 GO/Li、未穿孔 GO/Li 和裸锂箔电极与 LFP 负极在 1 至 50C 的倍率下的倍率能力。b,c)(b) 多孔 GO/Li ||LFP 和 (c) 未穿孔的 GO/Li ||LFP 电池 1-500 个循环的相应电压曲线。d) 带有 NMC 负极的多孔GO/Li、未穿孔 GO/Li 和裸锂箔电极在 0.5 至 10C 的倍率下的倍率能力。e) 带S 负极的多孔 GO/Li、未穿孔 GO/Li 和裸锂箔电极在 0.2 至 2C 的倍率下的倍率能力。 图5. a) 多孔 GO/Li、未穿孔 GO/Li 和裸锂箔电极与 LFP 负极在 1 至 50C 的倍率下的倍率能力。b,c)(b) 多孔 GO/Li ||LFP 和 (c) 未穿孔的 GO/Li ||LFP 电池 1-500 个循环的相应电压曲线。d) 带有 NMC 负极的多孔GO/Li、未穿孔 GO/Li 和裸锂箔电极在 0.5 至 10C 的倍率下的倍率能力。e) 带S 负极的多孔 GO/Li、未穿孔 GO/Li 和裸锂箔电极在 0.2 至 2C 的倍率下的倍率能力。

清华大学深圳国际研究生院学者发表的论文通过用3D打印生产的树脂模板冲压GO薄膜来生产多孔GO结构。将多孔GO薄膜与熔融锂接触,得到多孔 GO/Li 电极。这些空穴在GO基体中提供了对齐的通道,均匀分布了锂离子通量,提供了通过正极的直接传输路径,并容纳了锂的沉积,最终大大避免了锂枝晶的形成。

Li/多孔GO复合材料在反复弯曲过程中表现出优异的柔韧性和稳定性,适合大面积制造。当多孔 GO/Li 用作锂金属电池的负极时,其在 100、200、300和400 小时后分别具有小于 30、40、90 和 110 mV 的稳定和低极化。另外,论文还组装了全电池配置,其中多孔GO/Li 负极比 LFP、NMC 和 SPAN 正极具有更高的容量和更好的倍率性能,表明该设计适用于高能锂金属电池。

(责任编辑:admin) |