Nature子刊:纳米粒子消除大飞溅物,控制铝合金3D打印工艺的缺陷

时间:2022-03-21 09:08 来源:3D科学谷 作者:admin 点击:次

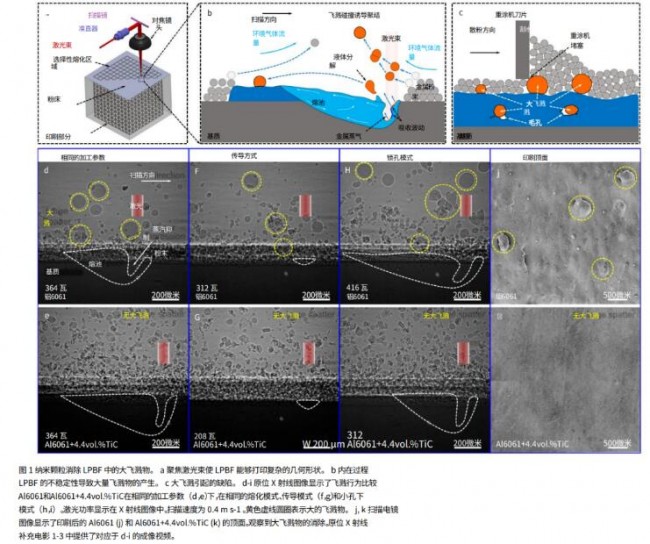

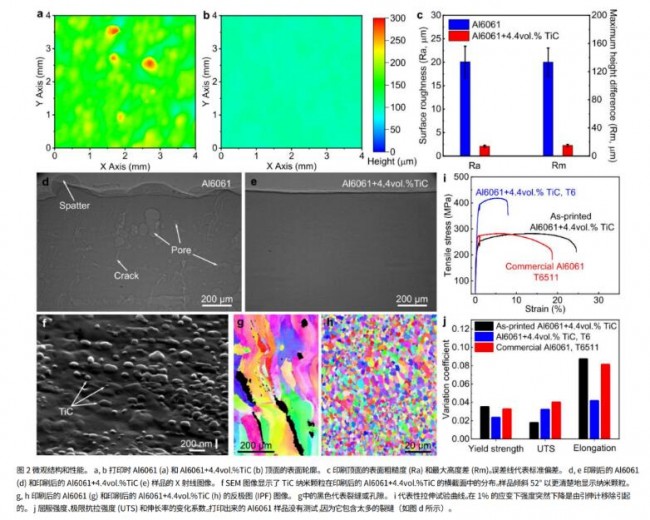

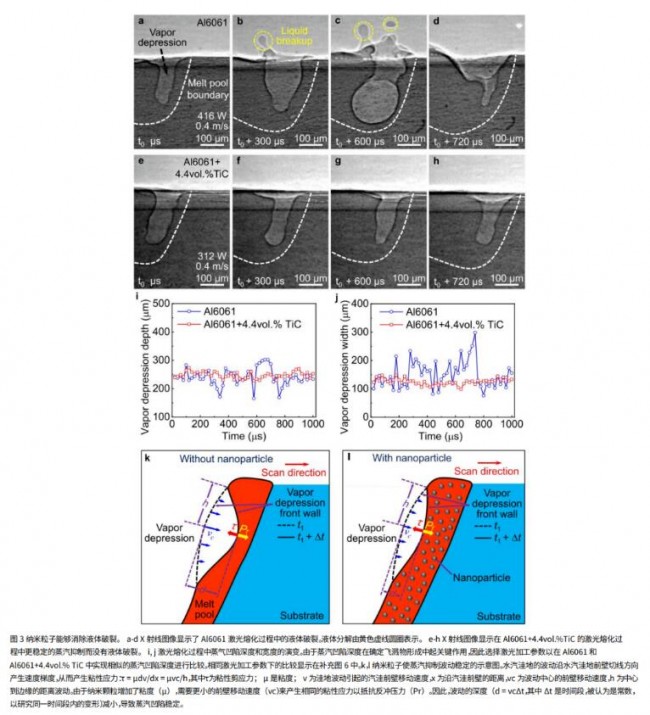

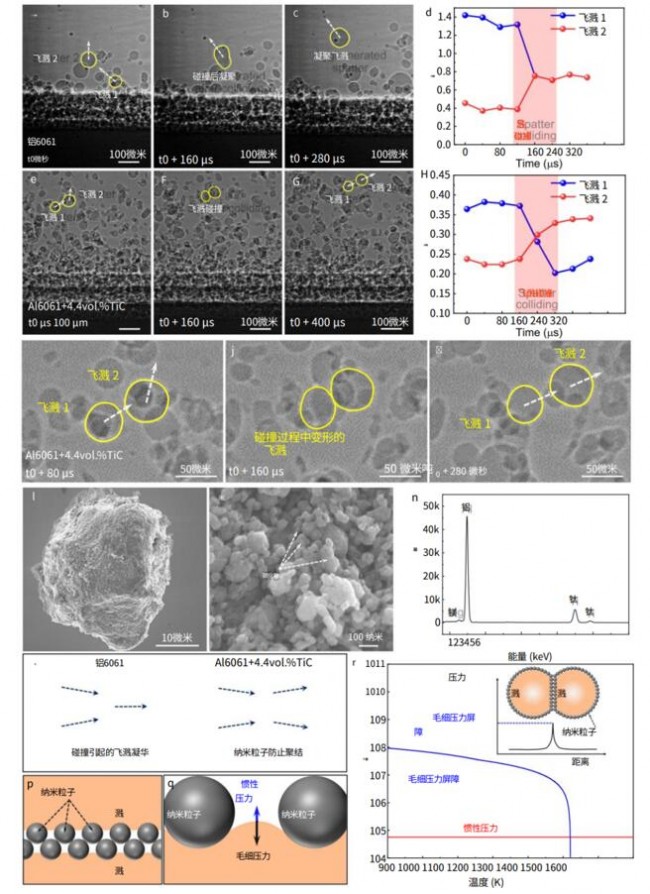

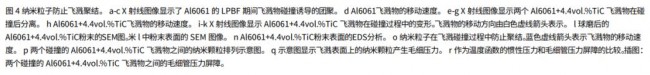

粉末床激光熔化一种备受关注的金属3D打印技术,凭借在制造复杂性设计中的优势,这一技术有望改变制造过程。然而这一技术尚未达到最佳的操作可靠性,其中的挑战在于如何控制复杂的激光-粉末-熔池相互依赖性的动力学。本期通过Nature Communications上《Controlling process instability for defect lean metal additive manufacturing》的分享,来了解如何通过纳米粒子控制飞溅,减少铝合金3D打印工艺的不稳定性。相关论文以题目“3D printed nickel catalytic static mixers made by corrosive chemical treatment for use in continuous flow hydrogenation”发表在《Reaction Chemistry & Engineering》上。 3D打印迈向产业化的过程中遇到了一系列的难题,其中包括:通过信息管理系统来管理增材制造数据流;工艺可重复性、零件到零件的一致性;成熟的认证和质量检测方法。可以说任何一个零件,要实现从0到1的3D打印,再实现从1到n的产业化生产,都需要经历一个不断突破的过程。 《Controlling process instability for defect lean metal additive manufacturing》的研究⼯作得到了美国国家科学基⾦会和威斯康星⼤学⻨迪逊分校启动基 ⾦(LC)的⽀持。研究揭示了两种机制协同工作以消除所有类型的大飞溅:(1)通过纳米粒子对熔池波动的控制消除了液体破裂引起的大飞溅;(2) 通过纳米粒子对液滴聚结的控制消除了液滴碰撞引起的大飞溅。论文发现纳米粒子能够同时稳定熔池波动和防止液滴聚结,为控制金属增材制造缺陷提供了一种潜在的方法。 在激光粉末床熔化 (LPBF)金属3D打印过程中,3D科学谷了解到当高能激光束撞击粉末床时,局部激光加热会导致表面沸腾,形成强烈的蒸汽射流。蒸汽射流产生的反冲压力将熔体表面向下推,形成蒸汽凹陷(也称为凹陷区或小孔);蒸气射流的高速蒸气流将粉末和液滴向上喷射出去,形成飞溅物,并诱导周围气体流向激光束。 大飞溅的随机形成是 LPBF 工艺中不可预测的缺陷形成的主要原因,也是质量控制的一大挑战,大飞溅可能导致严重的加工故障(例如,重涂机堵塞 、粉末床不均匀性、表面凹坑、成球、熔道变形 和3D打印产品中的缺陷(例如,孔隙 、杂质)。由不可预测的飞溅带来的缺陷引起的零件质量不一致是 LPBF 在各个行业中广泛采用的突出障碍,特别是对于安全性能要求高的零件加工来说。 © Nature Communication 飞溅形成的原因有多种复杂因素的结合,总体来说,由于激光吸收率对入射角有很强的依赖性,3D科学谷了解到不均匀的能量吸收会导致不均匀的汽化,从而导致熔池表面(液-气界面)上的反冲压力不均匀。不均匀的反冲压力引起液气界面的波动,进而引起激光能量吸收和蒸气压的波动。 激光与熔池相互作用的能量导致了激光-粉床相互作用的强烈不稳定性,例如带来了熔池与蒸气相互作用的凹陷涨落,从而带来了气流驱动的飞溅碰撞,气体驱动的飞溅碰撞可导致大飞溅的形成(论文中的大飞溅定义为尺寸大于100 μm的飞溅)。 此前市场上的研究工作通过优化加工参数的努力提高对飞溅的控制,但还不能消除大飞溅,因为调整加工参数不能改变激光与粉末床局部相互作用的内在性质。此前,消除大飞溅物的随机形成仍然是一个加工挑战。 论文通过使用纳米粒子来控制激光-粉末床的相互作用来消除大的飞溅物,从而使得3D打印具有良好一致性和增强性能的零件。3D科学谷了解到通过原位高速同步加速器 X 射线成像实验表明,纳米粒子可以同时稳定熔池波动和控制液滴聚结,从而消除所有类型的大飞溅物。 研究工作通过原位高速同步加速器 X 射线成像用于表征 Al6061(含4.4%TiC)粉末床和 Al6061 粉末床激光熔化过程中的飞溅动力学进行比较,形成鲜明对比的是,添加了TiC的Al6061粉末床没有观察到大的飞溅。 通过纳米粒子的引入增加了蒸气凹陷深度,这主要是由于纳米粒子的吸收率增强。为了确认这种结果不局限于某种工艺参数的设置,3D科学谷了解到研究人员在宽范围的工艺参数下进行了原位 X 射线成像实验。在所研究的所有处理条件下都观察到纳米颗粒能够消除大飞溅物。而相比之下,没有添加纳米粒子的Al6061材料在相同加工工艺参数下,则出现了许多数量密度约为 25 ± 4 cm-2 的大飞溅物。 纳米粒子的引入不仅使得大飞溅带来的缺陷显着减少,3D科学谷了解到表面轮廓测量表明,表面粗糙度 (Ra) 降低了 90%,从不添加纳米粒子的Al6061的增材制造结果20 ± 3 μm 的表面粗糙度降低到 2.1 ± 0.2 μm。空间分辨率为 2 μm 的 X 射线成像检查表明,添加了纳米粒子的3D打印零件中未检测到孔隙,并且有效的晶粒细化带来了热裂的消除。 © Nature Communication I 纳米颗粒消除液体破裂 为了揭示纳米颗粒能够消除大飞溅物的机制,研究人员进行了深入的原位高速 X 射线成像研究。发现了两种协同作用以防止大飞溅形成的机制。 研究发现的第一个机制是纳米粒子稳定了蒸汽抑制波动,从而消除了熔池中的液体破裂。模拟研究表明,液体破裂是由流体动量引起的惯性压力克服表面张力引起的毛细压力引起的,类似于水的飞溅。然而,在 Al6061(添加4.4%TiC)的材料打印过程中,没有观察到液体破裂(甚至没有液体突出)。 纳米粒子可消除液体破裂 © Nature Communication 随着蒸汽压降波动的减少,液体动量突然增加的驱动力(例如,蒸汽压降的突然膨胀推动液体向上移动,将液体排出熔池而产生的飞溅)得到缓解。3D科学谷了解到没有足够的液体动量,惯性压力(即动能)不能克服表面张力引起的毛细压力,从而抑制了飞溅的产生。 I 纳米粒子消除液滴碰撞 研究发现的第二个机制是纳米粒子在碰撞过程中阻止了液体飞溅物的聚结,从而消除了碰撞引起的大飞溅物。由于激光-粉末床相互作用区域周围的气流密集且混乱,因此在 LPBF 过程中,粉末碰撞经常发生。当熔池中的两个液体飞溅物发生碰撞时,两个飞溅物合并形成大飞溅物。碰撞引起的团聚是大飞溅物形成的主要机制,此前通过优化工艺条件或调整合金成分很难克服。然而,研究发现在 Al6061(添加4.4%TiC)的材料打印过程中,液体飞溅物可以在碰撞后立即分离,碰撞的唯一后果是它们的移动方向和速度的变化。 © Nature Communication 总之,研究发现并证明了纳米粒子通过同时稳定熔池波动和防止液滴聚结来控制激光-粉末床相互作用的不稳定性,从而消除大飞溅,这为稳定的金属增材制造质量控制提供了一条可行的途径。 (责任编辑:admin) |