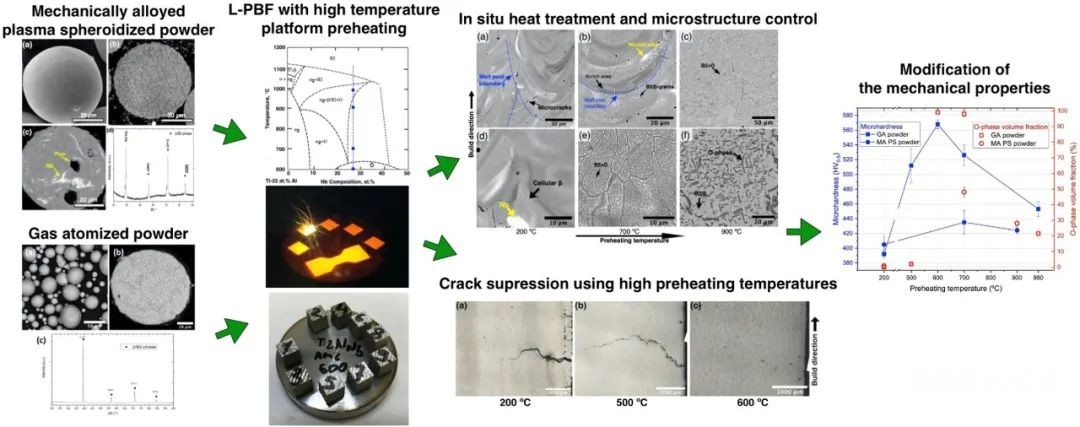

采用气雾化和机械合金化等离子体球化粉末激光床熔增材高温预热法制备钛金属间化合物

时间:2022-01-25 20:12 来源:钛金属间化合物 作者:admin 点击:次

| 导读:本文论述了用激光粉末床熔合(L-PBF)增材制造技术,在高温平台预热下制备ti2alnb基合金样品的过程。 摘要 采用激光粉末床熔合(L-PBF)增材制造技术,在高温平台预热下制备ti2alnb基合金样品。机械合金化后等离子体球化得到的Ti-22Al-22Nb-0.1Mo-0.3Hf-0.3Ta-1.5Zr-0.8Si-0.9Fe (at. %)粉和Ti-24Al-25Nb-1Zr-1.4V-0.6Mo-0.3Si (at.%)气体雾化(GA)粉末为原料。在600℃及以上的平台预热温度下制备无裂纹样品,而较低的预热温度会导致两种粉末产生裂纹。机械合金化等离子体球化(MAPS)粉末的相对密度最高为99.3%±0.1%,而气相雾化粉末的相对密度在99.9%±0.1%以上。 x射线衍射、扫描电镜、电子背散射衍射分析表明,平台预热温度对合金的组织和相组成有显著影响。用差示扫描量热法测定了相变温度。在相对较低的预热温度下,发现了细小的B2/β胞状组织,而使用600℃及以上的预热温度进行原位热处理,形成金属间化合物ti2alnb相。提高预热温度可以改善由MAPS粉末制备的样品的化学均匀性。结果表明,MAPS粉末的显微组织从完全B2/β到B + O, GA粉末的显微组织从B2/β、B2 + O到完全O。当预热温度为700℃时,显微硬度值最高,对应的o相体积分数最高。预热温度为980°C时,试样的抗拉强度最高。

钛铝合金被认为是最有前途的一类材料,用于汽车和航空航天高温应用。早期开发的Ti3Al和tial基合金室温延性差,限制了其应用。正交晶ti2alnb基(o相)合金是近年来发展起来的一种具有良好延展性的新一代钛铝合金。它们还以其先进的性能组合而闻名,如低密度、高强度、耐腐蚀和抗蠕变,以及工作温度高达650-700°C。Ti-22Al-25Nb (.%)合金是目前研究最广泛的正交晶合金之一。但为了提高其蠕变强度和抗氧化性能,需要添加Mo、Zr、Si等多种合金元素。

采用等离子体旋转电极法(PREP)制备Ti-45Al-7Nb-0.3W粉末。

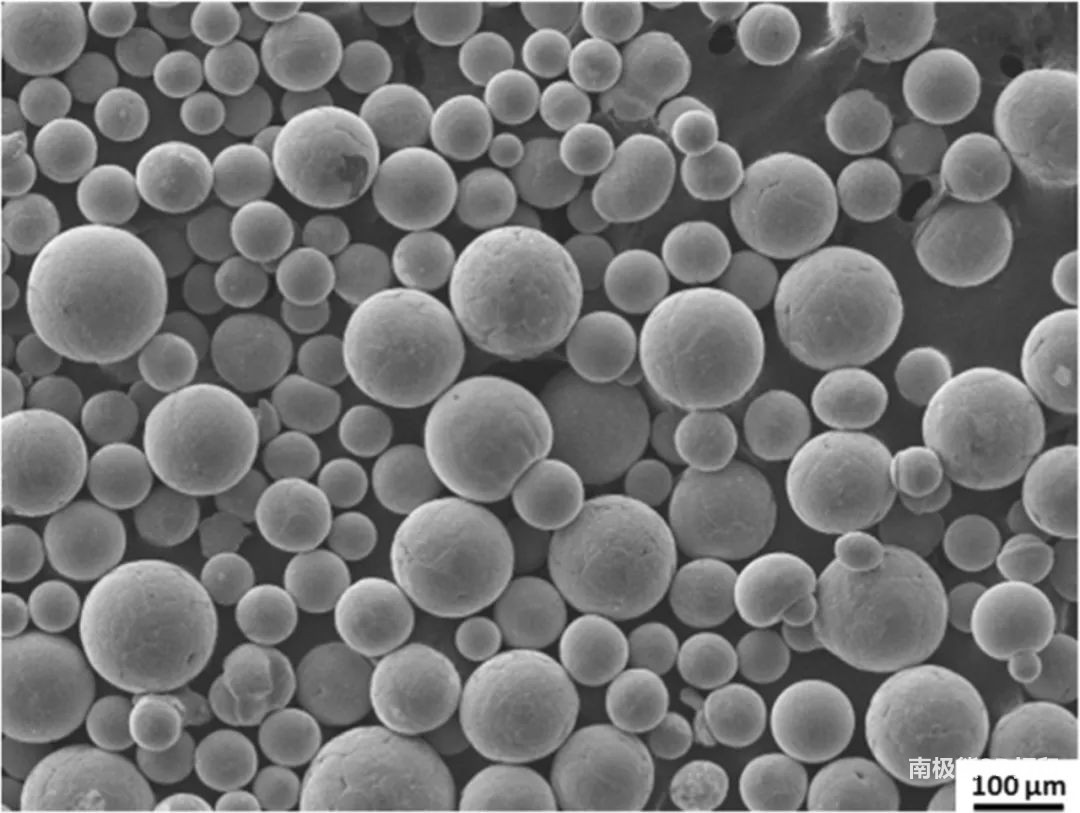

采用等离子体旋转电极工艺(PREP)制备了Ti-45Al-7Nb-0.3W粉末(≤150 μm球形粉末)。上图显示了粉末的扫描电子显微镜(SEM)图像。使用自制SEBM机器。制作了各尺寸20毫米的立方体样品。 传统的ti2alnb基合金的铸造和锻造工艺由于涉及多个阶段,成本高且难度大。它在形状成形方面也有局限性,因为正交晶合金有较差的成形性和偏析倾向。粉末冶金技术,如火花等离子烧结和热等静压,已被用于生产钛正交晶合金。然而,复杂几何形状零件的制造成本高且有限,机械性能有待提高。 传统的焊接技术已成功地应用于钛铝合金的电子束或激光焊接,但金属间化合物合金的熔焊连接仍具有挑战性。tial基合金在焊接后出现了严重的冷裂纹。指出通过控制冷却速度和焊后热处理可以减轻裂纹。电子束焊接是连接钛铝合金的首选方法,但由于合金易发生冷裂,因此需要仔细控制焊接参数。

古埃及人使用铜和As涂层的金属工具

金属间化合物,也称为金属间合金,是由两种或三种金属或金属和非金属的原子组成的固相,它们的晶体结构不同于那些组成元素。金属间化合物早在公元前2500年就为人类所知。埃及人和安纳托利亚人用铜和As的金属间化合物作为涂层来加强金属工具 (见上图)。在20世纪50年代和60年代,金属间化合物的结构和性能被广泛研究,结果发现了许多有吸引力的性能。近年来,Cr供应的战略性质引起了人们对金属间化合物作为含Cr合金替代品的兴趣。自20世纪70年代以来,全球范围内的研究对我们对金属间化合物及其合金的组织和性能的基本认识作出了广泛的贡献。 增材制造技术已广泛应用于制造几何复杂性高、功能性能强的金属零件。激光粉末床熔合(L-PBF),也被称为选择性激光熔化(SLM),由于其能够生产高质量的几何形状复杂的金属部件,受到了学术界和工业界的广泛关注。它利用聚焦激光束,根据cad数据分层选择性地熔合金属粉末。 另一种AM工艺——选择性电子束熔炼(SEBM)已被用于制备钛铝基金属间化合物。它使用电子束预热粉末床至1000°C以上的能力已被证明是可行的,以生产无裂纹的γ-铝化物零件。目前关于铝钛化合物的L-PBF的研究还很有限。由于铝钛化物易开裂,在AM过程中需要进行高温预热,以减小热梯度,抑制裂纹的形成。 本文表明,生产无裂纹的tial基合金需要800°C的平台预热。在之前的研究中曾使用元素粉末“原位”制备Ti-22Al-25Nb合金。然而,该方法存在着微观结构不均匀性和机械性能差的局限性。研究中,采用气雾化Ti-22Al-25Nb粉末,在200°C平台预热下,采用L-PBF法制备Ti-22Al-25Nb块体样品。虽然报告了良好的室温拉伸性能,但可以假设少量的o相将导致较差的高温性能。因此,需要对复杂合金ti2alnb基合金的L-PBF过程进行更详细的研究,以确定在原位热处理过程中促进金属间相的形成并获得较高的机械性能的工艺参数。 与此同时,化学成分复杂、性能适宜于AM应用的铝化钛球形粉末的商业可行性有限。通常采用气体或等离子体雾化方法制备AM的粉末。机械合金化(MA)和等离子体球化(PS)工艺可以作为制备成分均匀、成本降低的球形粉末的替代方法。将不规则形状的机械合金粉末放入高温等离子体射流中,使颗粒快速熔化和凝固。PS过程中,熔化的颗粒在表面张力作用下凝固成球形颗粒。到目前为止,机械合金化等离子体球化(MAPS)粉末在AM中的应用还很局限,尚未应用于钛铝合金。 本文研究了采用气体雾化(GA)和MAPS粉末在高温平台上进行预热的L-PBF工艺。采用Ti-22Al-22Nb-0.1Mo-0.3Hf-0.3Ta-1.5Zr-0.8Si-0.9Fe(at. %) MAPS 和Ti-24Al-25Nb-1Zr-1.4V-0.6Mo-0.3Si (at. %) GA球形粉末,研究了不同平台预热温度下L-PBF工艺参数对样品相对密度的影响。在L-PBF工艺中实现了原位热处理,促进了o相的形成。研究了200℃~ 980℃的预热温度对MAPS和GA粉末的形貌和o相数量的影响。通过拉伸试验和显微硬度测量来评估合金在不同条件下的机械行为。 2. 实验程序 2.1. 材料 采用电极感应气体雾化(EIGA)制备的Ti-24Al-25Nb-1Zr-1.4V-0.6Mo-0.3Si (at. %) 合金GA粉,并由AMCpowder提供。粉体的粒径范围为14 ~ 52 μm,平均粒径d50 = 29 μm。 采用MA和PS工艺制备正交晶合金粉末。在不锈钢研磨介质的行星磨机上进行了初步实验。将Ti、Al、Nb、Mo、Zr、Si、Hf、Ta(纯度为99.9%)的混合元素粉末混合,得到Ti- 22al - 25nb -0.3Mo-0.2Hf-0.4Ta- 1zr -0.3Si (at.%)。采用美国UnionProcess公司生产的SD5实验室磨粉机进行了粉末磨粉试验。将初始元素粉末混合成合金成分,在270 rpm转速和20:1球粉质量比的氩气气氛下,使用不锈钢研磨介质研磨12 h。经MA处理后,用TEK-15体系(Tekna, Canada)对粉末进行PS处理。采用氩氦气作为等离子体形成气体。喷粉速度为15 g/min,等离子体炬功率为15 kW。合成的MAPS粉末组成为:Ti-16Al-22Nb-0.1Mo-0.3Hf-0.3Ta-1.5Zr-0.8Si-0.9Fe (at.%),表明Al在PS后由于蒸发而部分丢失。应用于L-PBF工艺的MAPS粉的粒径范围为24 ~ 98 μm,平均粒径d50 = 63 μm。

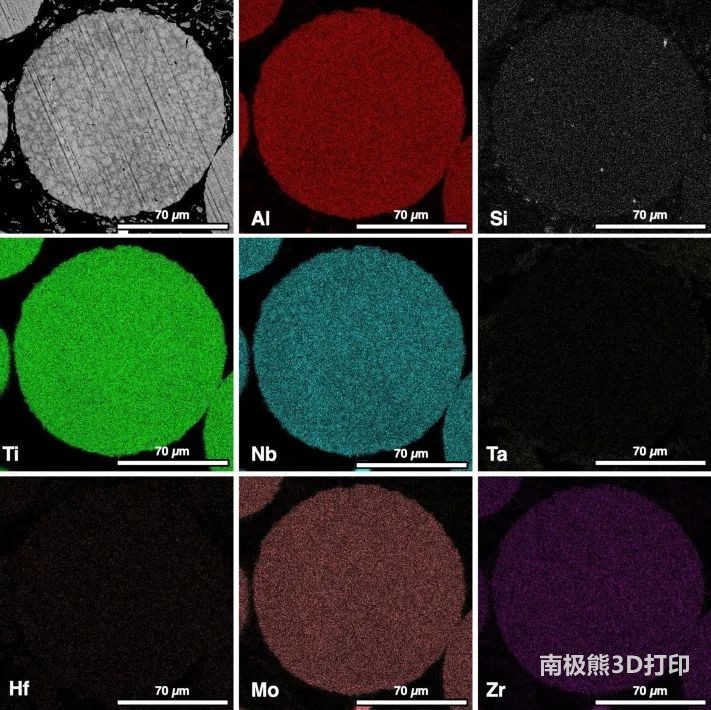

粉末经过PS和元素分布后的颗粒抛光截面的BSE-SEM图像。

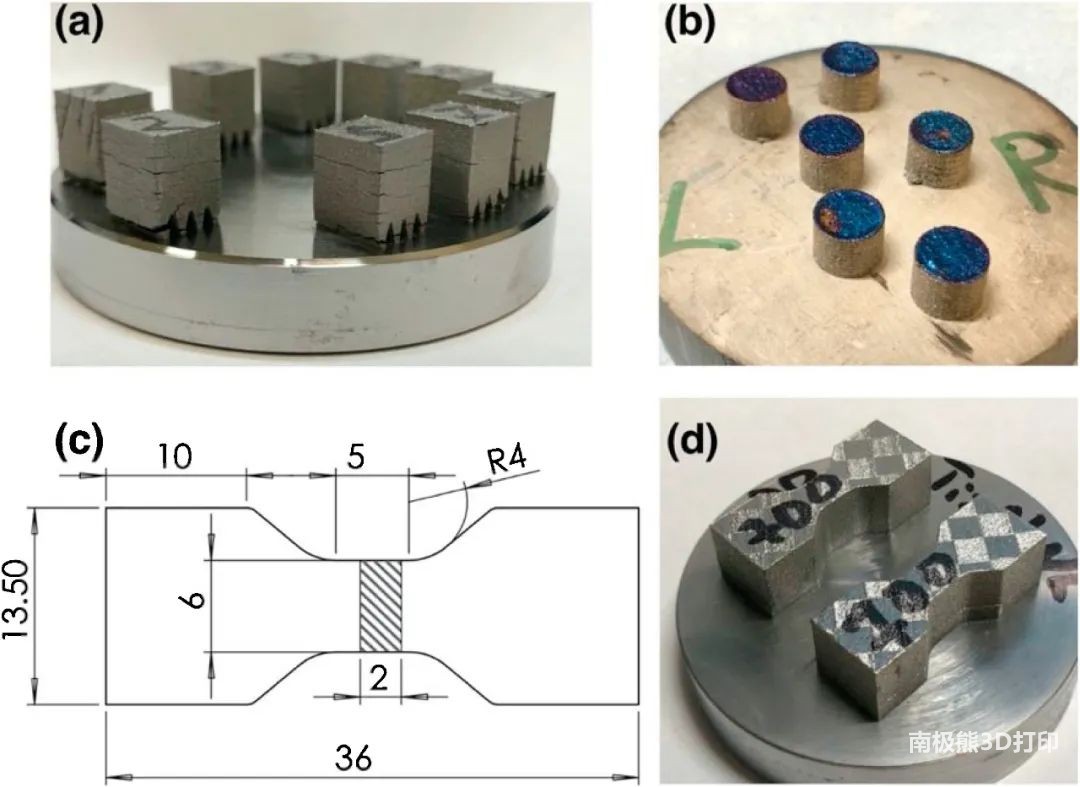

PS后粉末颗粒中元素分布的EDS图如上图所示。可以看出,PS处理后的化学均匀性明显优于MA处理后的初始粉末。PS处理后,合金元素在颗粒中均匀分布。 2.2. 激光料层融合 样品采用AconityMIDI (Aconity3D GmbH, Germany) L-PBF系统制备。该系统配备了波长为1070 nm、最大功率为1000 W的光纤激光器。激光束直径设定为80 μm左右。制作了直径为10mm、高度为10mm的圆柱形试样和边长为10mm的立方试样,用于参数优化和微观结构研究(图1(a, b))。样品是在ti - 6al - 4v基体上,钼基平台上制备的。钼平台感应预热至设定温度,并由平台下的热电偶连续控制温度。在L-PBF工艺开始之前,钛基板被导电加热到设定的温度。工艺室不断充满高纯氩气,以使室中的氧气含量低于20ppm。构建过程结束后,将平台和样品以大约5°C/min的冷却速率冷却至室温。

图1 在TPH = 200°C时,L-PBF制备的GA粉表面出现水平裂纹,而在TPH = 700°C时制备的MAPS粉表面出现水平裂纹;(c)拉伸贴片尺寸(毫米)及(d)预制预制件的照片。

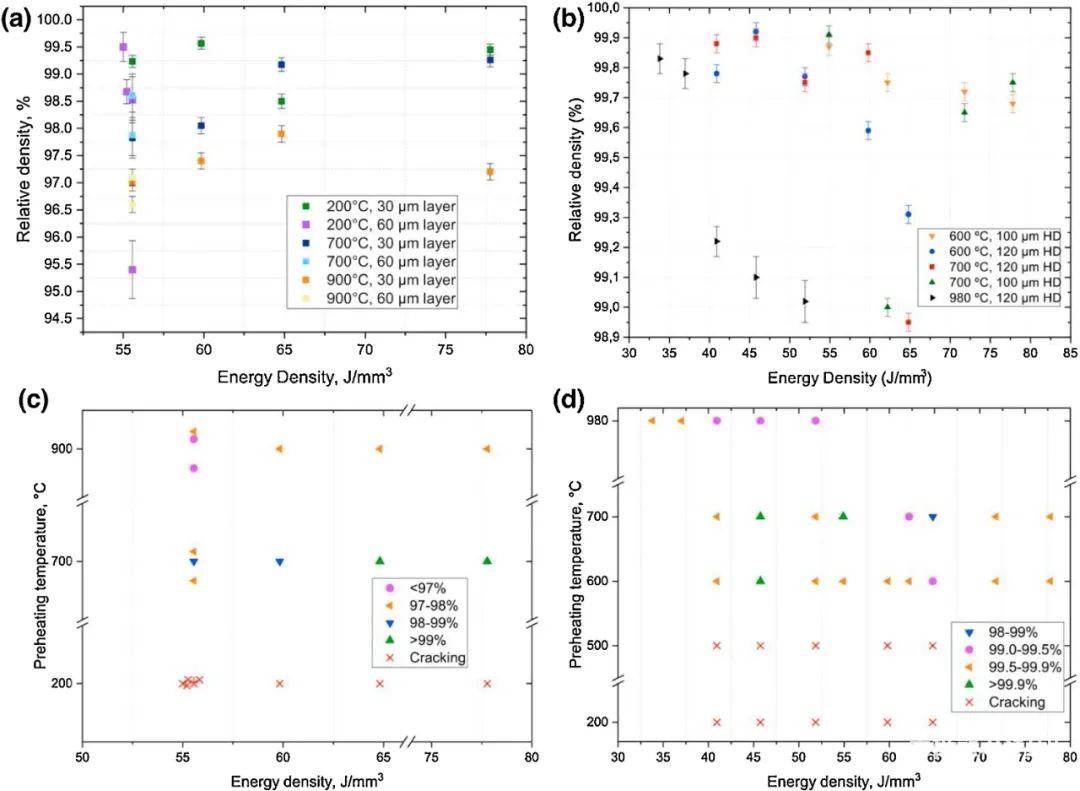

将体积能量密度(VED)(公式(1))作为一个变量来研究L-PBF工艺参数对相对密度的影响。MAPS粉的ve范围为55 ~ 78 J/mm3, GA粉的ve范围为34 ~ 78 J/mm3。MAPS粉的平台预热温度(TPH)为200 ~ 900°C, GA粉的平台预热温度为200~ 980°C。激光功率(P),扫描速度(S),孵化距离(HD)和层厚(L)的值用于制备从MAPS和GA粉末样品在补充材料中给出。L-PBF过程采用5 ×5 mm2正方形棋盘扫描模式,旋转角度为67°C。

拉伸试验贴片长度为36 mm,规格长度为5 mm,宽度为6 mm(图1(c, d)),在给定TPH条件下,该贴片的相对密度为最高。仅用GA粉制备拉伸片,以评价TPH对材料强度的影响。每个点测试三个样本。 2.3. 描述 将制备好的样品沿构建方向(BD)切割抛光,进行微观结构表征。采用后向散射电子(BSE)模式的Mira 3 LMU(TESCAN)扫描电子显微镜(SEM)对其微观结构进行了研究。用能谱仪(EDS)对样品进行了局部化学分析。在TESCAN Mira 3 LMU扫描电镜上进行电子背散射衍射(EBSD),步长为0.5 μm,分析物相特征。 用Bruker D8 Advance x射线衍射仪(XRD) (Bruker, Germany), Cu-Kα (λ =1.5418 Å)辐照,分析了粉末和制备样品的相组成。 相对密度是用标准金相技术测量的,包括用光学显微镜(OM) Leica DMI5000(Leica, Germany)在50倍放大率下取抛光样品的至少5个不同位置。然后使用ImageJ软件将OM图像从大块材料中分离出孔隙。定义为块状材料的图像的计算分数作为相对密度值。同样的原理被用于评价样品中o相沉淀的体积分数和厚度。 使用美国通用电气公司的Phoenix Vtomex计算机断层扫描系统对体素尺寸为10 μm的样品进行x射线显微断层扫描分析(CT)。使用Avizo软件将ct数据可视化,并评估样品的孔隙度。 用惰性气体熔化红外法和LECO TC-500分析仪(LECO,美国)测量氧含量。 DSC采用德国Netzch (STA409)分析仪,升温速率为10°C/min,最高温度为1400°C。采用90% Ar +10% H2 (vol.)气体对试样进行氧化保护。 采用比勒VH1150型硬度试验机,在500 g载荷下,静置时间为10 s。在每个样本的随机位置至少进行5次测量。 拉伸试验采用通用试验机(Zwick/Roell Z100,德国),拉伸应变为0.3 mm/min。在之前的测试中,拉伸片通过垂直于BD的电火花加工切割,以达到2毫米的厚度。拉伸方向垂直于BD,每个点用三个拉伸片来计算平均值。 部分试样在拉伸试验前进行热处理,在950°C真空退火2 h,然后在炉内冷却。 3.结果 3.1. 粉末特征 激光衍射法测定的GA粉粒度分布为:d10 = 14.6 μm, d50 =29.3 μm, d90 = 52.3 μm。颗粒呈球形和树枝状表面形貌(图2(a))。GA颗粒截面(图2(b))显示了Ti和Al微偏析的等轴枝晶组织,与Ti- 22al - 25nb GA粉末[25]中的结果相似。从图2(c)的XRD数据可以看出,GA粉的相组成为β/B2相,该相具有体心立方(BCC)晶格。这与Ti-22Al-25Nb GA粉末的结果一致。GA工艺典型的高冷却速率使粉末中的β/B2相保持不变,而bcc相以外的第二相不会析出。

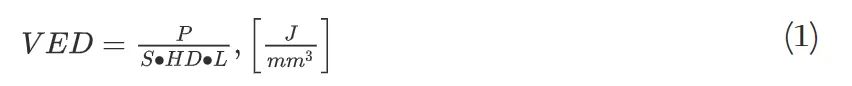

图2 Ti-24Al-25Nb-1Zr-1.4V-0.6Mo-0.3Si (at.%) GA粉:(a)表面形貌和(b)具有树枝状结构的颗粒截面。粉末的XRD图(c)显示了β/B2固溶相峰。

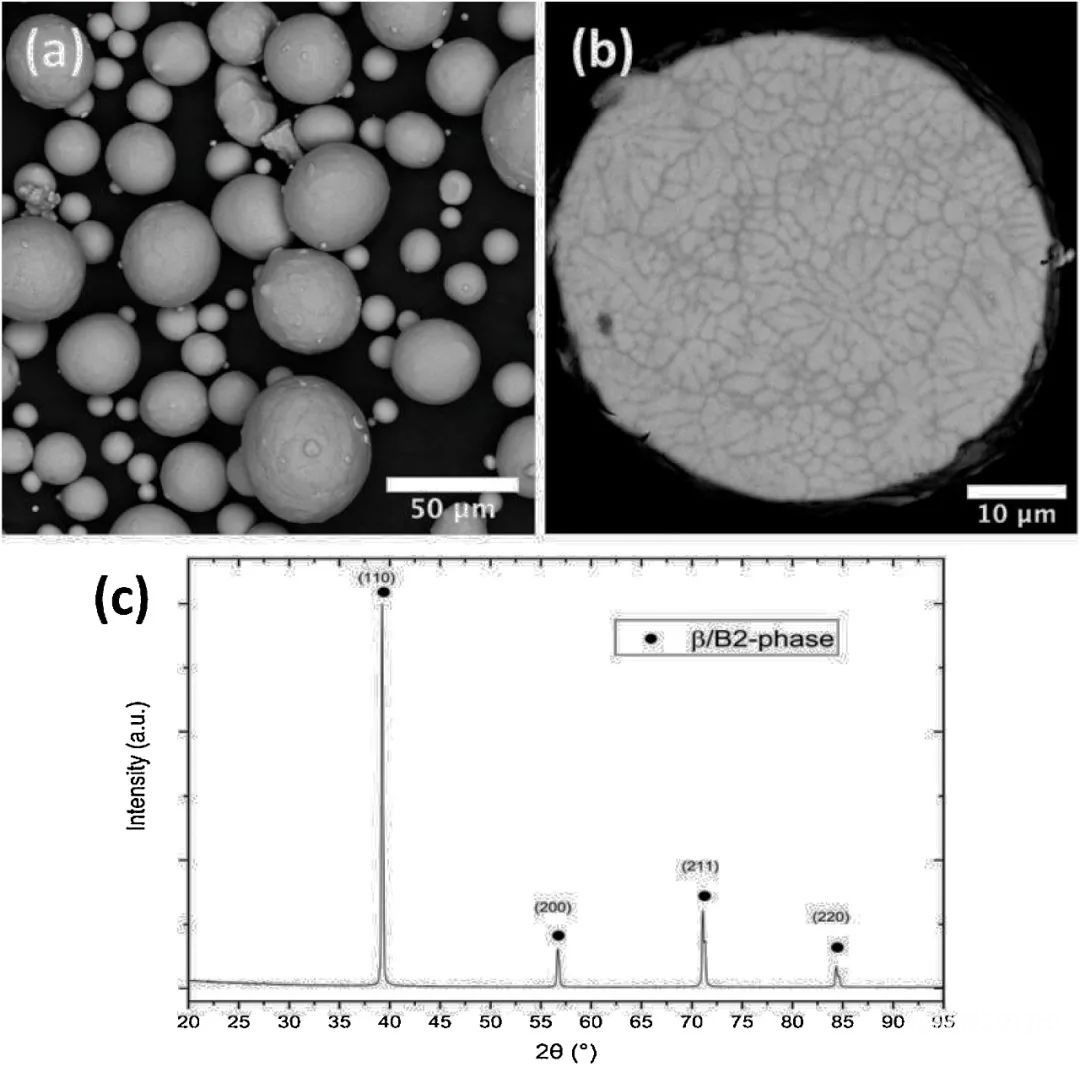

MAPS粉的粒径分布为:d10 = 24.0 μm, d50 =63.3 μm, d90 = 98.5 μm。与GA粉末相似,MA和PS法制备的粉末表面呈现树枝状形貌(图3(a)),截面呈现树枝状微观结构(图3(b))。一些MAPS颗粒的特征是存在内部孔隙和富铌区(图3(c))。化学不均匀性表明Nb在MA和PS过程中没有完全溶解,可能导致L-PBF过程后的化学不均匀性。XRD结果(图3(d))表明,MAPS粉末由β/B2相和BCC晶格组成,与GA粉末相似。PS过程的特点是快速熔化和高冷却速率,从而保留了β/B2相。

图3 Ti-16Al-22Nb-0.1Mo-0.3Hf-0.3Ta-1.5Zr-0.8Si-0.9Fe (at.%) MAPS粉末:(a)表面形貌,(b)具有树枝状结构的颗粒截面,(c)具有内部缺陷的颗粒截面。粉末的XRD图(d)显示β/B2固溶相峰。

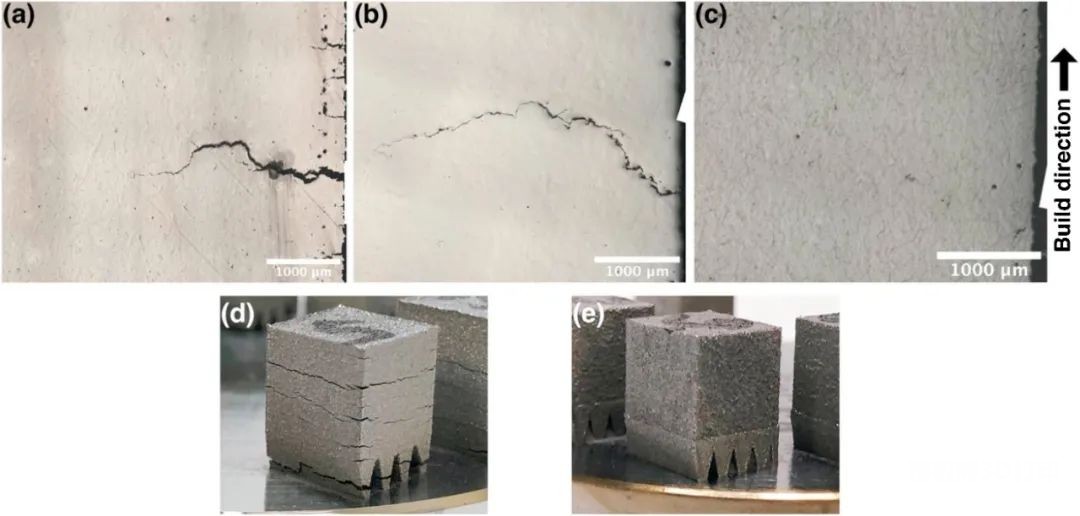

MAPS粉的氧含量为0.720 wt.%, GA粉的氧含量为0.137wt.%。 随着Fe和O的污染,Al的损失约为6 at. %,以及一些颗粒中存在未溶解的Nb,表明需要进一步优化MA和PS工艺,以获得更均匀的化学分布和适当的化学组成。 3.2. L-PBF工艺参数对相对密度的影响 图4显示了L-PBF工艺参数对使用MAPS(图4(a))和GA(图4(b))粉末制备样品的相对密度的影响。两种粉末,使用TPH energy = 200°C导致严重开裂的样品。裂缝大多是水平(图5 (a, b)),形成了由于热应力高表明TPH energy = 200°C并不足以减少热梯度L-PBF过程中。裂纹在试样的整个高度(图5(d))都存在,在某一特定区域没有浓度。在TPH = 200°C的情况下,我们评估了来自MAPS粉末的开裂样品的相对密度,而不考虑裂纹到孔隙的比例,结果如图4(a)所示。将TPH提高到600℃,可以获得无裂纹的样品(图5(C, e))。

图4 L-PBF工艺参数对(a) MAPS和(b) GA粉末制备样品相对密度的影响,以及(c) MAPS和(d) GA粉末制备样品平台预热温度和体积能量密度的工艺图。

图5 由GA粉末制备的样品的截面显示,在(a) TPH = 200°C, (b) TPH =

500°C时表面出现裂纹,而在(C) TPH = 600°C时表面无裂纹。在(d) TPH = 200°C和(e) TPH =

600°C时生产的立方体样品的照片。

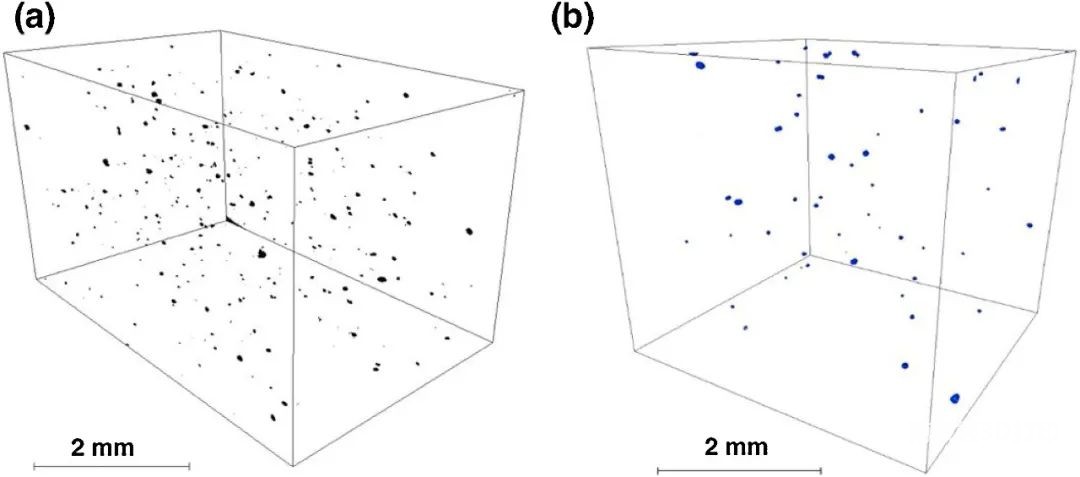

在77.8 J/mm3VED和TPH = 700℃时,MAPS样品的最高相对密度为99.3±0.1%。当TPH值增加到900℃时,相对密度降低,因为相对尺寸较大的球形气孔数量较多,说明TPH = 900℃导致熔体池过热。使用GA粉导致总体相对密度更高(图4(b))。大部分样品的相对密度在99%以上。在TPH = 600和700℃下,分别在45.8和54.9 J/mm3 VED时获得了99.9%以上的相对密度。当预热温度升高到980°C时,试样的整体相对密度降低,可以认为是熔体池过热的结果。从上述结果中得到的工艺图如图4(c, d)所示。对于MAPS粉,在TPH = 700°c时,两组L-PBF参数组对应的相对密度> 99%。对于GA粉,三个参数集允许实现相对密度> 99.9%。 在TPH = 700°C条件下制备的相对密度≥99%的MAPS和GA粉末样品进行ct研究。用于制备这些样品的VED分别为77.8 J/mm3和45.8 J/mm3。根据ct结果(图6),两种样品的孔隙度均低于0.05%,分辨率约为10 μm。MAPS粉样品的平均孔径为30 μm, GA粉样品的平均孔径为25 μm。两种情况下孔隙均以球形为主,说明这些孔隙是圈闭气体形成的。气体孔隙可能来自不同的来源,如封闭的保护气体、熔融汽化或粉末颗粒内部的孔隙。

图6 (a)在77.8 J/mm3 VED, TPH = 700℃时制备的MAPS粉末和(b)在45.8 J/mm3, TPH = 700℃时制备的GA粉末的孔隙体积的层析重建。

(责任编辑:admin) |