Scalmalloy® 已被提议用作民用和军用飞机的增材制造 (AM) 替代铝合金材料,并可以用于增材制造卫星和空间结构。根据3D科学谷的市场研究,Scalmalloy® 是一种 Sc 和 Zr 改性的 5xxx 合金。这是开发用于 LPBF 的高强度铝 (Al) 合金的第一个里程碑,凝固过程中初生 Al3(Sc1-xZrx) 核(与 Al 基体相干)的沉淀导致等轴晶粒的局部形成。

本期,以先前调查的结果为基础,揭示 Scalmalloy® 的裂纹扩展曲线类似于与广泛用于汽车工业和海运船舶的铝合金 AA5754 和 AA6061-T6 相关的裂纹扩展曲线。

发展中的高强度铝合金

根据吴鑫华院士,高强度3D打印铝合金在航天制造领域的应用尤为重要,主要目标是实现航天器减重以及缩短交付周期,从而降低综合生产成本、提升综合效益。高强度3D打印铝合金可使航天器零件减重20-90%不等,加工周期缩短3-12个月不等。典型应用包括:卫星射频阵列天线支架,耦合震动阻尼器,空间站中多种支架构件如:导轨支架、测控天线支架。无论是焊接工艺还是选区激光熔化工艺,产生热裂纹的原因大体相似。在这两种情况下,工艺参数都会引起热应力,这是造成裂纹的关键因素。然而通过工艺参数控制难以实现对热应力的控制。要想显著降低热应力,就需要大幅降低温度梯度,而在选区激光熔化工艺中,无法通过工艺参数或环境的改变实现这一目标。在热处理过程中,用于产生强化相的合金元素通常会增加凝固温度范围,在之前的研究中,这一点也是十分不利的。

近年来,材料科学界的研究重点逐渐转向开发适合 LPBF 工艺独特条件的新型高性能合金,合金设计概念通常基于高冷却速率 (105-106 K/s ) 和极高的温度梯度 (G ~ 106 K/m),这提高了合金的溶解度极限,并促进亚稳态相的形成。不过在3D打印工艺中,高温度梯度通常会引起沿构造方向拉长的柱晶结构,促进热裂纹现象的产生。

控制裂纹 控制裂纹

现在已知的Scalmalloy® 具有类似于 AA7075-T7351(一种广泛用于传统飞机的铝合金)的机械性能和裂纹扩展曲线。在本文中,3D科学谷将结合市场的科研结果将其裂纹扩展行为与广泛用于航运、汽车车身和与化工厂相关的基础设施的铝合金 AA5754 和广泛用于轻型飞机、自行车车架、电机的 AA6061-T6 进行比较。

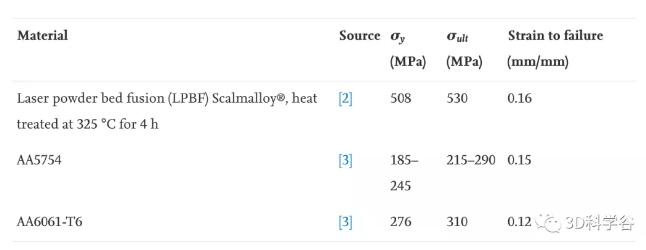

三种合金的机械性能比较见表 1:

表 1. Scalmalloy® 和两种广泛使用的铝合金的屈服应力、极限强度和失效应变的比较。AA5754 的 σy 和 σult 值因回火程序而异。 表 1. Scalmalloy® 和两种广泛使用的铝合金的屈服应力、极限强度和失效应变的比较。AA5754 的 σy 和 σult 值因回火程序而异。

热处理后的 LPBF基于粉末床的选区激光熔化金属3D打印加工的 Scalmalloy® 具有优于 AA5754 和 AA6061-T6 的机械性能。然而,与 AA5754 和 AA6061-T6 相比,与 Scalmalloy® 相关的 da/dN 与 ΔK 曲线的裂纹扩展性能如何?

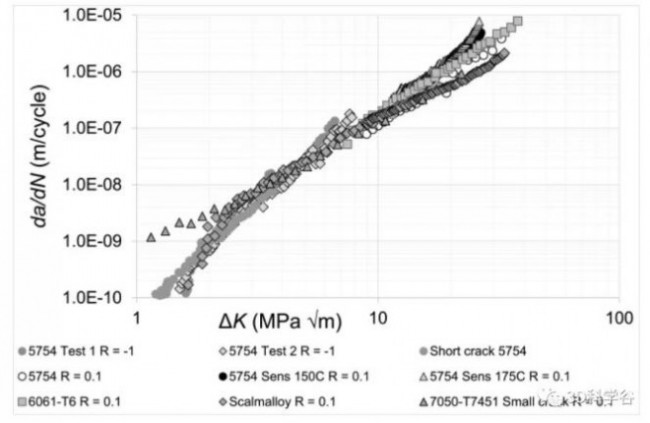

之前已经看到Scalmalloy® 中的裂纹扩展类似于 AA7075-T7351 合金中的裂纹扩展。可以看到 AA5754 的长裂纹和“短裂纹”曲线之间的一致性。还看到与 Scalmalloy®、AA5754 和 AA6061-T6 相关的 R = 0.1 曲线之间的相似性。

图 1. Scalmalloy®的 R = 0.1 da/dN 与 ΔK 曲线、短裂纹扩展 图 1. Scalmalloy®的 R = 0.1 da/dN 与 ΔK 曲线、短裂纹扩展

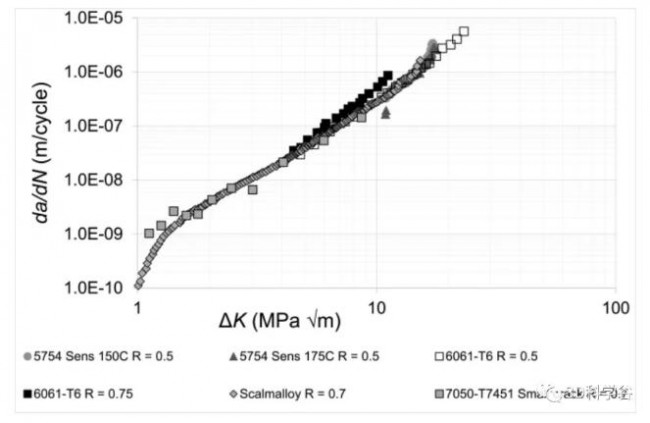

图 2. Scalmalloy® 的 R = 0.7 da/dN 与 ΔK 曲线 图 2. Scalmalloy® 的 R = 0.7 da/dN 与 ΔK 曲线

图 2 显示了案例 d) 到 g) 的高 R 比 da/dN 与 ΔK 曲线,其中再次看到与 Scalmalloy® 相关的 R = 0.7 曲线与与 AA5754 相关的高 R 比测试之间的相似性和 AA6061-T6。图 1 和 2 还表明,与 AA7050-T7451 相关的小裂纹 R = 0.1 和 0.7 da/dN 与 ΔK 曲线也与 Scalmalloy® 中与裂纹扩展相关的相应长裂纹一致。这意味着,与 AA7050-T7451 相关的小裂纹曲线可以看作(大约)是 da/dN 与 ΔK 之间的功率关系的延伸。

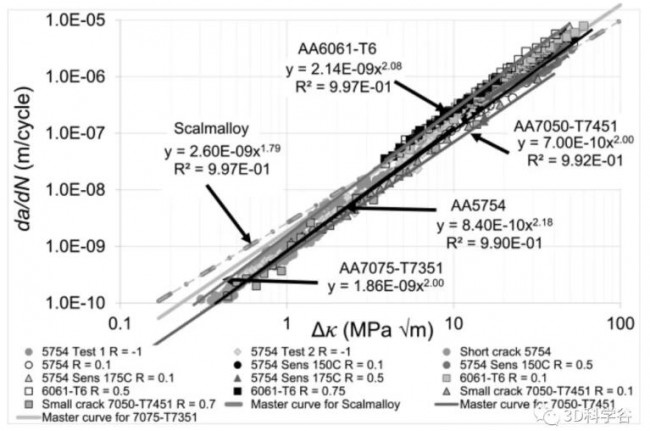

图 3 显示,当考虑到不同的疲劳阈值和韧性时,各种 da/dN 与 Δκ 曲线非常相似。图 3 中用于各种 AA5754 和 AA6061-T6 测试的常数值在表 2 中给出。为了帮助将 Scalmalloy® 与这些不同的铝合金进行比较,图 3 还包含 Scalmalloy® 的趋势线。

裂纹的增长,即决定飞机运行寿命的那些增长最快的裂纹,可以使用方程来估计。研究发现增材制造的 Scalmalloy® 的裂纹扩展曲线类似于与公认具有良好疲劳性能的常用铝合金 AA5754 和 AA6061-T6 相关的裂纹扩展曲线。这一发现增强了 Scalmalloy® 的潜力,与 AA5754 和 AA6061-T6 相比,它具有卓越的机械性能,可用于制造船舶、轻型飞机和汽车的增材制造零件,可制造商用铝合金替代零件和军用飞机零件,以及用于卫星和空间结构的轻质铝部件。

新材料与新工艺 新材料与新工艺

长期以来,在3D打印铝合金材料中,仅少数Al-Si基铸造合金已实现无裂纹加工。焊接性较差的锻造铝合金,由于高的热梯度会促进柱状生长并因此引起热裂纹,因此锻造级铝合金的增材制造应用受到了很大的限制。

根据3D科学谷的市场观察,这一限制正在被打破。2019年以来陆续商业化的高强度铝合金3D打印材料,为原来必须通过锻造来实现的零件加工打开了一扇崭新的大门,结合3D打印所释放的设计自由度,锻造铝合金增材制造技术将在压力容器、液压歧管、托架、高强度结构件领域获得想象力巨大的市场空间。

YSZ+6061铝合金

当前科研领域通过添加一定数量的钇稳定氧化锆(YSZ)可以诱导晶粒细化,改变3D打印6061铝合金材料的微观结构,从而消除热裂纹现象。

减少锻造类铝合金通过增材制造过程加工的产品的裂纹,有两种方法可以进行晶粒细化。第一种方法是在打印过程中控制热应力。第二种方法是通过改变合金成分或在基础粉末中直接添加成核剂来增强异相成核。

锆基纳米颗粒成核剂+7075和6061铝合金

根据3D科学谷的市场观察,还有一种高强度3D打印锻造铝合金材料也采用了添加锆基成核剂的方式实现晶粒细化、消除裂纹。该材料为HRL实验室所开发的3D打印用高强度7A77.60L铝粉,已正式投向市场。HRL实验室选择了锆基纳米颗粒成核剂,并将它们组合到了7075和6061系列铝合金粉末中。成型后的材料无裂纹、等轴(即晶粒在长度、宽度和高度上大致相等),实现了细晶粒微观结构,并与锻造材料具有相当的材料强度,这一3D打印的铝合金材料平均屈服强度高达580 MPa,极限强度超过600 MPa,平均伸长率超过8%。

Al-Mn-Ti-Zr 合金

科研领域还提出了一种专门为 LPBF 工艺开发的低成本、无 Sc 且可广泛使用的 Al-Mn-Ti-Zr 合金。该合金旨在用作 AlSi10Mg 替代品并具有类似的广泛应用窗口。通过利用高凝固速率,非常规大量 Mn(3.7 ± 0.5 wt%)在 α-Al 基体内亚稳态冻结,显着促进固溶硬化(~104 MPa ≙ 37% 屈服强度份额)。最终获得的试样的屈服强度为 284 ± 3 MPa,极限抗拉强度为 320 ± 1 MPa,断裂伸长率为 16.9 ± 0.2%。这种新合金具有双峰微观结构,由交替分布的细等轴和粗柱状晶粒区域组成。

(责任编辑:admin) |