GE证明增材制造可以在成本上与铸造竞争的四个零件

时间:2021-06-05 22:40 来源:3D科学谷 作者:admin 点击:次

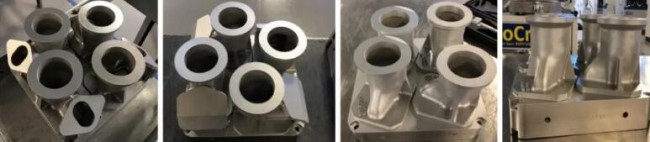

大多数制造商永远不会梦想从熔模铸造零件转向增材制造制造的零件,尤其是如果他们已经为铸模付费的话。然而,这正是 GE航空对来自陆地/海洋涡轮机的四个引气部件所做的工作。GE航空和 GE增材制造之间的合作证明,金属增材制造可以在价格上与传统铸件一较高下。事实上,工程团队预计其四个 3D 打印部件将削减其成本的 35%。这足以证明永远淘汰那些旧铸模是合理的。 简单零件的新制造方法 同样重要的是,从识别目标零件到 3D 打印最终原型,转换过程仅用了 10 个月。通常,使用铸造工艺生产航空航天和陆地/海洋涡轮机零件需要 12 到 18 个月或更长时间。多年来,增材制造的竞争力越来越强,对于新的飞机发动机项目尤其如此。例如,GE 航空的 LEAP 发动机的 3D 打印燃料喷嘴将 20 个不同的零部件整合到一个单一的结构中。而GE的新型涡轮螺旋桨发动机将855 个零件组合成仅 10 多个 3D 打印组件,在这两种情况下(和其他情况),GE 航空都利用了3D打印实现零件数量的减少来节省大量成本。 通过GE增材制造的 Concept Laser M2 系列 5 设备,该设备的双激光器熔化金属层的速度比单独的单个激光器更快,并为复杂的构建产生一致的结果。M2 的激光器也很强大,功率为 400 瓦或 1 千瓦,可产生 50 微米厚的层。此设备还有一个 21,000 立方厘米的构建室,可以满足目前主流零件的制造尺寸需求。 提高生产力可以降低成本,缩短开发时间也是如此。项目团队在 2020 年 4 月至 2020 年 9 月之间开发最终原型,所有四个部件都用于源自 GE90 涡轮喷气发动机的陆/海用涡轮机LM9000。 对于备品备件来说,保持大量的库存是不现实的,为了快速提供后续的备品备件,通过原来的方式制造熔模铸件也是十分昂贵的,而3D打印带来了另辟蹊径的选择,以确保备品备件的供应不会受到过时和依赖特定供应商的成本模型的影响。如果通过3D打印能以更低的成本制造后续的备品备件,就可以省钱,并避免将来增加任何成本。 选择这四种增材制造零件始于 2020 年初,而决定使用增材制造技术考虑了多种因素,例如需要考虑3D 打印机的能力以及零件尺寸、形状和特征。还需要考虑后处理步骤的简便性,例如通过机加工消除表面缺陷和通过钎焊为零件添加配件。 3D打印-增材制造非常适合制造复杂零件,例如具有内部通道的零件。而当用于具有简单几何形状零件的时候,则是因为3D打印相对快速且易于从现有模型打印,并且它们消除了前期时间和对铸造所需的模具的投资。 到 2020 年 2 月,GE 航空团队已经确定了 180 个他们认为 3D 打印可以节省资金的铸件。为确保这一点,由 GE航空和 GE增材制造工程师组成的团队,每个人都使用自己组织的生产和财务模型,分成小组来计算3D打印每个零件的投资回报率。 GE先是研究了更广泛的备品备件通过3D打印生产的可能性,包括其他船舶工业燃气涡轮发动机、区域喷气涡轮风扇和其他零件。这些部件均由 CoCr(一种广泛用于热涡轮部件的钴铬合金)或 Ti-64(一种用于结构部件的坚硬、轻质的钛铝钒合金)制成。 后来GE团队进一步缩小范围,优先考虑基于零件的工程资源和成本节约对发动机计划的重要性。该团队确定了四个部件——LM9000 引气系统的适配器帽。四个零件的直径约 3.5 英寸,高约 6 英寸,由 CoCr 制成,以处理来自涡轮压缩机部分的热压缩空气。 从制造的角度来看,它们共享基本几何形状和相似的特征。GE团队假设 M2 可以一次打印三个零件,但工程师很快重新设计了布局,将其增加到四个。这立即提高了生产力,因为打印四个零件所需的时间与打印三个零件所需的时间大致相同。 通过模拟和分析,这些零件的性能与更换的铸件相同。该团队还为每次打印制作了测试条,其中一些位于下至构建板的盖子的开放腔中,技术人员可以测量每次生产运行的完整性。 (责任编辑:admin) |