近年来,可降解金属材料因其可降解性与力学性能的良好结合而受到广泛关注,尤其是在骨科领域,其中,镁及其合金被誉为革命性的金属生物材料,受到了广泛研究和临床探索。增材制造技术具有制备复杂几何结构的能力,为可降解金属植入物的制备提供了前所未有的机会,尤其是对具有合适力学性能和良好生物相容性的可降解镁合金。然而,由于镁合金的低蒸发温度、高蒸汽压和高氧化倾向等固有特性,增材制造可降解镁基植入物面临着一系列难题亟需解决。

中国工程院丁文江院士科研团队在中国工程院院刊《Engineering》撰文,分析了增材制造可降解镁基植入物在镁粉制备、粉体飞溅和裂纹等方面面临的挑战,并提出了相应的应对策略,成功制备了一种表面光滑且圆整度好的新型镁合金粉体,然后对其增材制造参数进行了优化。在优化参数的基础上,采用选区激光熔化技术制备了三种不同结构(仿生、金刚石和极小曲面)的新型镁合金粉体多孔支架,并分析了其力学性能和降解行为。最后,筛选出性能最优的极小曲面支架进行透钙磷石涂层处理,该涂层极大地抑制了支架降解速率,并提高了其细胞相容性。文章指出,增材制造镁合金支架展现了作为骨组织工程支架的临床应用前景。

© Autodesk © Autodesk

技术迭代更快、应用更广泛

一、引言 一、引言

近年来,可降解金属材料因其可降解性与力学性能的良好结合而受到广泛关注,尤其是在骨科领域。其中,镁及其合金被誉为革命性的金属生物材料,受到了广泛研究和临床探索。

镁合金具有如下的优势:首先其力学性能与天然骨相似,因此可以避免弹性模量不匹配造成的应力遮挡效应;其次镁是人体中第四多的金属元素,对新陈代谢至关重要;此外,研究表明镁离子还能促进骨愈合和新骨形成,然而纯镁及某些镁合金在生理环境中过快的降解速率阻碍了其进一步的临床应用。

《3D打印与骨科植入物白皮书》©3D科学谷 《3D打印与骨科植入物白皮书》©3D科学谷

本课题组研发了一种新型可降解Mg-Nd-Zn-Zr镁合金(JDBM),该合金具有优异的耐蚀性和抗菌性能,同时还进行了JDBM螺钉用于下颌骨骨折以及JDBM心血管支架的长期体内动物实验,研究结果进一步验证了该合金在医疗植入领域的应用潜力。然而,这些镁基植入物主要是通过传统制造工艺进行制备,而传统制备工艺在制备具有复杂几何形状和理想力学性能的植入物上存在局限性,需要探索新型制备加工工艺。

增材制造(AM)技术近期受到了越来越多的关注,因为其对复杂或多孔结构的精确控制优于传统制造工艺,并逐渐成为制备金属生物材料有前景的方法之一。目前传统金属植入物,如钛或不锈钢已经被广泛用于增材制造的实验研究,然而AM可降解镁合金由于镁粉的制备困难以及其易燃性而进展缓慢。近期,选区激光熔化(SLM)技术已被用于镁合金的制备和研究,展现了一定的医疗应用前景;并通过SLM技术制备得到了具有金刚石结构的商用镁合金WE43制备而成的多孔支架,该支架满足骨植入物的功能要求。然而,该WE43支架的表面不适合细胞黏附,同时该多孔镁支架的结构也需要进一步改进。

本文首先分析了AM可降解镁合金所面临的挑战,并提出了应对这些挑战的策略,包括AM参数优化以及利用SLM制备具有更优结构的JDBM支架,同时还对AM支架进行了表面改性研究。

二、增材制造可降解镁合金所面临的挑战 二、增材制造可降解镁合金所面临的挑战

由于镁合金的低蒸发温度、高蒸汽压和高氧化倾向等固有特性,AM可降解镁基植入物面临着一系列的挑战。

(一)粉体制备困难

镁粉的制备要求极高,稍有不慎即会引起爆炸事故。目前市场上常用的镁合金粉体只有纯镁粉体、 AZ91D粉体和WE43粉体,但是由于铝元素具有生物毒性,而AZ91D合金中含有9%(质量分数)的铝,因此只有纯镁和WE43粉体适用于AM可降解镁基植入物的研究。

镁粉制备的基本方法包括机械破碎法、熔融金属雾化法、蒸发-冷凝法和电解法,其中适用于AM 可降解金属植入物的粉体粒径为20~70 μm,目前大多数此类粉体是通过气体雾化法进行制备的。然而,通过惰性气体雾化制备的镁粉粒径范围在几微米到 0.5~1.0 mm之间,这使得可用于AM研究的粉体利用率较低。

(二)粉体飞溅

镁合金AM过程会产生严重的粉体飞溅,这是由于镁合金蒸发温度低且蒸汽压高,这种现象与钢、钛或铝合金的AM过程有很大的区别。粉体飞溅会显著降低镁合金AM过程的稳定性,因为一些镁粉会沿扫描路径被蒸汽移除,在随后的扫描道次中则很可能在此处产生缺陷,因此在镁合金AM过程中必须采取补充粉体的策略。然而,目前还没有镁粉蒸发、气体流动与激光输入之间相互作用的相关研究,降低镁粉的蒸发倾向会是另一种可能的解决方法。Zumdick等使用非常低的能量输入成功地制备了WE43块体;在他们的方法中,将打印平面相对于激光束的焦平面略微偏移,从而产生了大约 125 μm的光斑直径,这比初始的约90 μm的光斑直径偏大,使得制备WE43块体的能量输入相应减少了两倍。

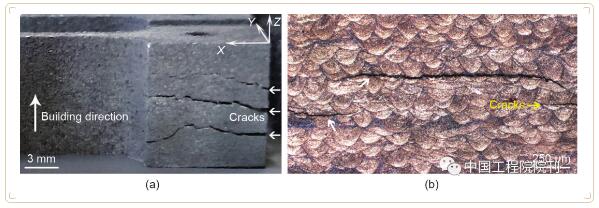

(三)裂纹

不幸的是,在AM镁合金块体中偶尔会出现裂纹,裂纹形成的原因尚不清楚,可能与前述的粉体飞溅有关,因为在较低的能量输入下,裂纹的倾向随着粉体飞溅的减小而降低。图1展示了Mg-15Gd-1Zn-Zr镁合金(GZ151K)在SLM过程中形成的典型裂纹。

图1 AM GZ151K块体上的裂纹。(a)拉伸样品,裂纹垂直于打印方向;(b)图(a)中Y-Z 平面上裂纹的光学显微图像(OM) 图1 AM GZ151K块体上的裂纹。(a)拉伸样品,裂纹垂直于打印方向;(b)图(a)中Y-Z 平面上裂纹的光学显微图像(OM)

三、应对策略及研究进展 三、应对策略及研究进展

由于SLM过程复杂的物理机制以及镁合金的固有特性,影响SLM过程的两个主要变量,即过程相关参数和原料相关参数必须慎重选择。

对于镁粉的制备(即原料相关参数),即使在超高纯度的氩气中进行,氧含量也必须保持在尽可能低的水平,这是由于镁粉具有很高的氧化倾向;同时,用于制备其他金属粉体所使用的雾化技术也应针对镁粉进行进一步的开发,以此获得合适的粉体尺寸。

SLM制备镁合金的主要目标是得到高的致密度以及避免可能的缺陷,其中最常用的方式是调整过程相关参数(即激光功率、扫描速度、扫描线宽等)。通过提高激光扫描速度或降低激光功率可以降低粉体飞溅;此外,镁合金的化学成分也应根据其不同的裂纹敏感性进行适当的甄选。同时还应提高打印时基板的初始温度,以缩小基板与金属粉末之间的温度梯度,从而进一步避免热裂纹的形成。通过综合考虑上述因素,我们成功地制备了AM镁合金,以下各节将介绍相关进展。

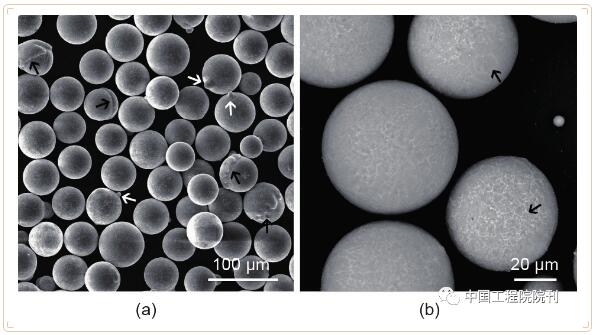

(一)JDBM 粉体的制备

上海交通大学与唐山威豪镁动力有限公司合作,采用气体雾化法生产了几种用于AM的镁粉,包括 GZ151K和JDBM镁合金。图2所示为经过尺寸筛选后 JDBM粉体的扫描电子显微镜(SEM)图像,其粒径在 50~75 μm之间,大多数粉体颗粒具有光滑的表面和良好的圆整度。但是可以发现,有一些粉体颗粒表面附着了较小的粉体[图2(a)中的白色箭头所示],而一些粉体颗粒具有部分外壳[图2(a)中的黑色箭头所示]。JDBM粉体相应的SEM放大图像[图2(b)]则展示了粉体表面还可以观察到第二相的精细网络。

图2 气体雾化JDBM粉体的SEM图像和相应的放大图像 图2 气体雾化JDBM粉体的SEM图像和相应的放大图像

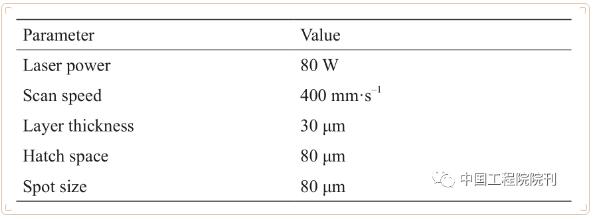

(二)增材制造参数优化

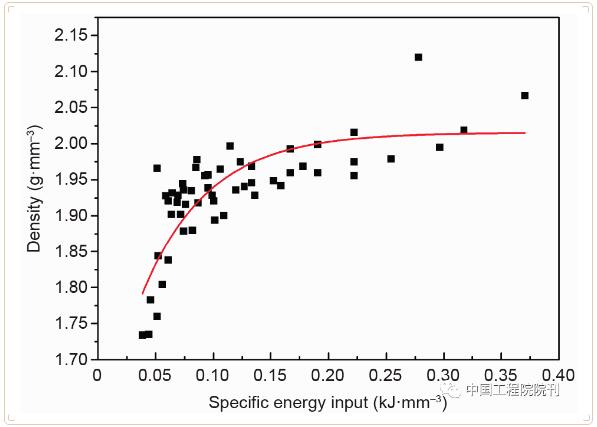

如上所述,镁合金的AM过程中可能会出现粉体飞溅和裂纹,为了优化工艺参数,这里研究了激光功率(P, W)、扫描速度(V, mm·s–1)和扫描线宽(HS, mm)对于GZ151K块体微观组织的影响,评估了能量密度[ψ = P/(HS · V · t )]与AM块体致密度之间的关系,其中,t 是扫描层厚度(t = 30 μm),试验结果如图3所示。可以发现,块体致密度随着能量密度的增加而增加,并在 2 g·mm–3趋于稳定;而样品致密度越高,则缺陷越少、力学性能越好。根据此方法,表1列出了JDBM合金的AM优化工艺参数。

表1 AM优化工艺参数

图3 AM GZ151K合金致密度(ρ)-能量密度(ψ)之间的指数衰减拟合关系,其中,ρ = –0.44 exp (–17.54 ψ) + 2.02,ψ = P/(HS·V·t ), R2 = 0.9995 图3 AM GZ151K合金致密度(ρ)-能量密度(ψ)之间的指数衰减拟合关系,其中,ρ = –0.44 exp (–17.54 ψ) + 2.02,ψ = P/(HS·V·t ), R2 = 0.9995

(三)JDBM 支架的设计与制备

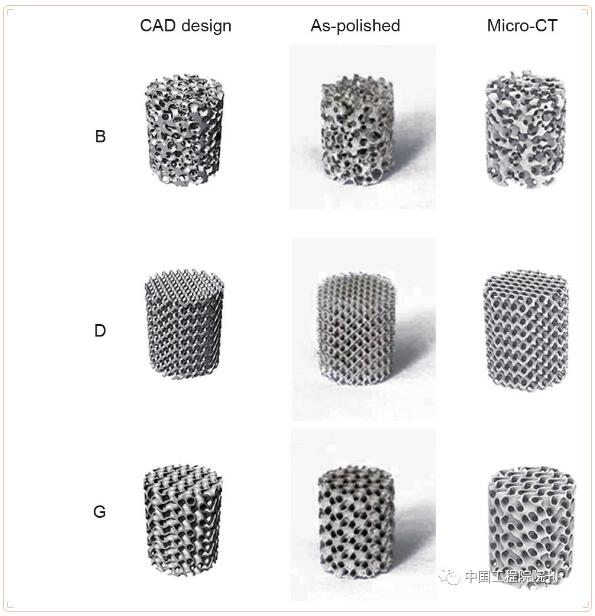

使用Rhinoceros® 6.0软件设计了三种不同结构的支架,即仿生结构(B)、金刚石结构(D)和极小曲面结构(G)。B支架具有类似于天然骨的随机结构,D支架是拓扑有序杆状结构,G支架是平均曲率为零的三重周期性极小曲面(TPMS)结构,所设计的三种支架结构具有相同的孔隙率(75%)和平均孔径(800 μm)。

基于优化工艺参数和气体雾化JDBM粉体,利用SLM设备在氧含量低于100 ppm的条件下制备得到了直径为 10 mm、高12 mm的支架样品,制备完成后所有的支架进行电化学抛光,抛光电解液由10%(体积分数)的高氯酸和90%(体积分数)的无水乙醇组成。抛光后的支架通过微型计算机断层扫描(micro-CT)进行结构分析,扫描分辨率为17 μm。Micro-CT重构结构、计算机辅助设计(CAD)原始模型和宏观图像如图4所示,根据micro-CT结果可以发现,抛光后的支架具有与设计模型一致的开孔连通结构。

图4 三种支架[仿生结构(B)、金刚石结构(D)和极小曲面结构(G)] 的CAD模型和抛光后的结构示意图 图4 三种支架[仿生结构(B)、金刚石结构(D)和极小曲面结构(G)] 的CAD模型和抛光后的结构示意图

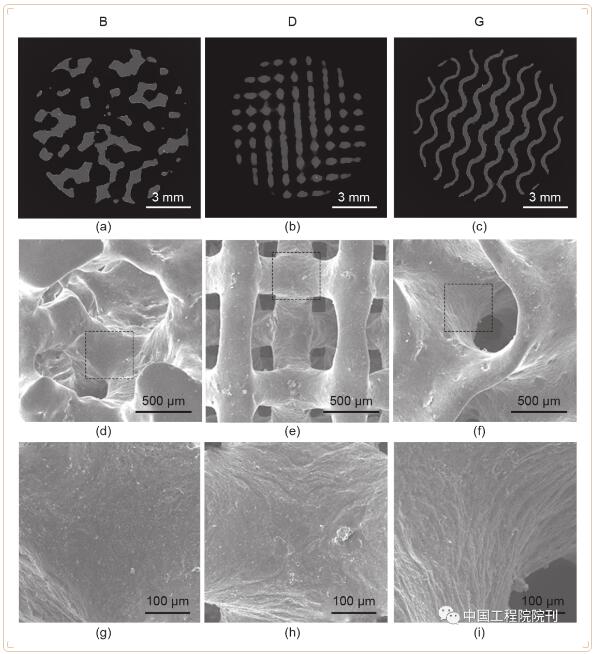

图5展示了抛光后支架的micro-CT图像横截面和 SEM图像,可以发现抛光后的多孔结构表面光滑,没有未熔化的粉体颗粒残留,也没有观察到裂纹。因此, AM JDBM支架满足组织工程支架的要求,即高孔隙率和完全连通的多孔结构。

图5 B [(a)、(d)、(g)]、D [(b)、(e)、(h)]和G [(c)、(f)、(i)]支架的Micro-CT图像[(a)~(c)]、SEM图像[(d)~(f)]和对应的SEM 放大图像[(g)~(i)] 图5 B [(a)、(d)、(g)]、D [(b)、(e)、(h)]和G [(c)、(f)、(i)]支架的Micro-CT图像[(a)~(c)]、SEM图像[(d)~(f)]和对应的SEM 放大图像[(g)~(i)]

(四)JDBM支架的力学性能和体外降解行为

使用Zwick AG-100KN试验机(ZwickRoell,德国)在室温下进行压缩试验,压缩试样为直径10 mm、高 12 mm的抛光支架,压缩速度为1 mm·min–1,应力-应变曲线以工程应力和工程应变的形式进行记录,每种支架进行三次重复试验。取应力-应变曲线初始线性部分的斜率为支架的杨氏模量,屈服强度采用0.2%偏移量法计算,取应变量为30%时的强度为平台应力。

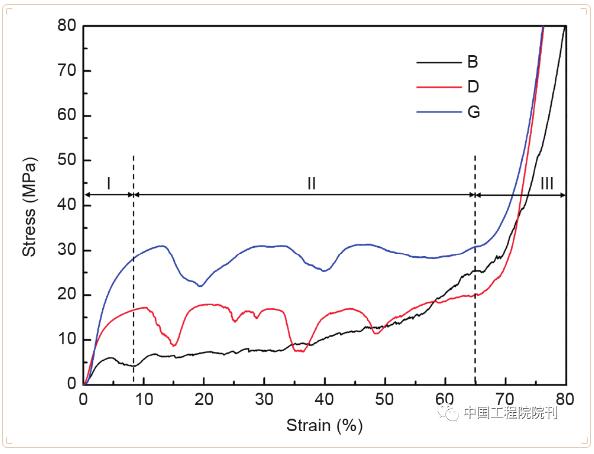

图6展示了抛光支架的压缩应力-应变曲线,可以发现尽管三种支架结构不同,但都显示出相似的多孔材料压缩特性,曲线均可分为三个典型阶段:弹性阶段(I)、应力平台阶段(II)和致密化阶段(III)。在应力平台阶段, D和G支架的应力-应变曲线出现应力波动,同时,峰值应力直到致密化阶段几乎没有增加;但是,B支架的应力-应变曲线在应力平台阶段则表现出更多的应变硬化,这表明AM支架的力学性能很大程度上取决于其多孔结构。

图6 B、D和G支架的压缩应力-应变曲线 图6 B、D和G支架的压缩应力-应变曲线

与具有均匀结构厚度的拓扑有序结构(D和G支架)相比,B支架的力学强度相对较低,这可能是由于其存在的部分细支杆的破坏倾向更大,如图5(a)所示。研究发现,片状G支架在压缩载荷下表现出以拉伸为主的变形行为,因此其力学强度高于杆状D支架,后者表现出以弯曲为主的压缩行为。而应力-应变曲线的波动则是支架结构和材料共同作用的结果,其中,D和G 支架的应力-应变曲线比B支架的波动更为明显,这可能是由于前两种支架的结构单元沿压缩方向分布均匀,压缩时出现逐层变形。然而,由于D支架的结构单元数大于G支架,尽管这两种支架的平均孔径相同,却导致了两者在应力平台阶段不同的波动次数。同时,由于镁材料固有的hcp结构而导致的室温剪切变形模式也会对应力-应变曲线的波动造成影响。

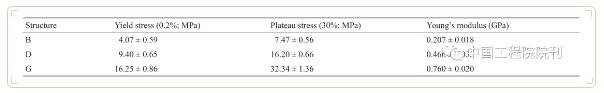

表2总结了三种支架相应的力学性能,可以发现G支架的力学性能最优,平台应力为(32.34 ± 1.36)MPa,杨氏模量为(0.760 ± 0.020)GPa;而B 型支架的力学性能则最差。尽管三种支架的压缩性能不同,但其力学强度均在松质骨强度范围内,其中,松质骨压缩强度和杨氏模量分别为0.2~80.0 MPa和 0.01~2.00 GPa;这表明了AM JDBM支架在组织工程支架中的应用潜力。

表2 B、D和G支架的力学性能

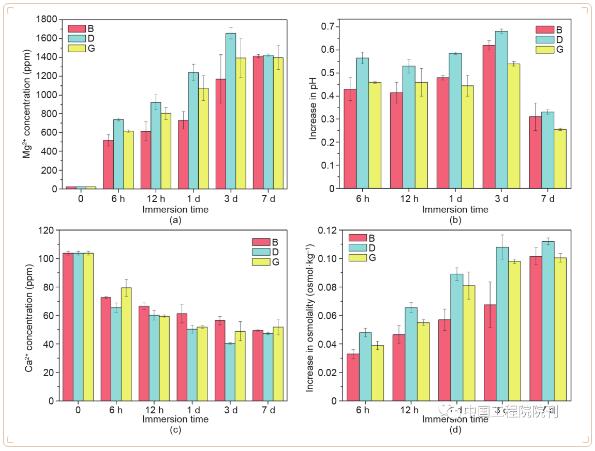

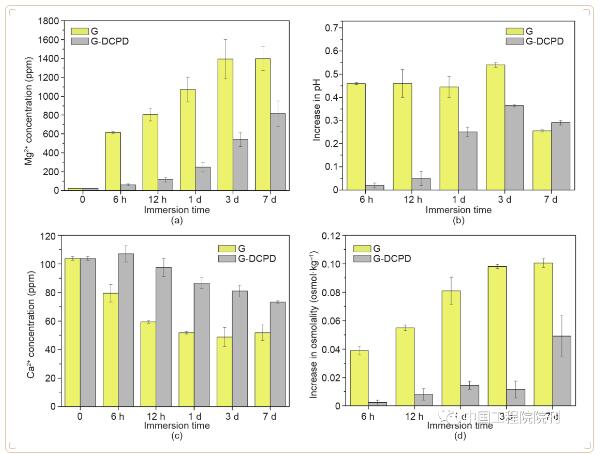

为了表征AM JDBM支架的降解性能,采用直径 10 mm、厚3 mm的多孔圆片试样进行试验,将样品在 37 ℃和5% CO2条件下浸入3 mL细胞培养基(DMEM, Gibco,美国),细胞培养基含10%胎牛血清(FBS, Gibco,美国)和1%青霉素和链霉素(Gibco,美国),浸泡时每2 d或3 d更换一次细胞培养基。JDBM支架浸提液的测试结果如图7所示,可以看出在浸泡3 d后所有支架的Mg2+浓度迅速增加,其中,D支架的Mg2+浓度高于其他两种支架;在第7天后,D支架的Mg2+浓度下降至1300 ppm,与B和G支架的浓度相似。而所有样品的Ca2+浓度在浸泡6 h后均显著下降,并在随后的几天内趋于稳定,其中,D支架的Ca2+浓度在浸泡周期内一直最低。此外,所有支架的pH值增量在第3天时达到峰值并在第7天时显著降低;而所有支架的渗透压增量在7 d浸泡周期内均逐渐升高,并在第7天时达到类似水平。

Jia等发现支架浸提液中Mg2+浓度的急剧增加是由于与腐蚀介质接触的多孔结构表面积较大;而浸提液中Ca2+浓度的降低则是由于pH升高导致碱性环境下磷酸钙沉积在表面所致。从降解试验结果可以看出,D支架在浸泡前3天相比于其他两种支架表现出更严重的腐蚀行为,尽管在第7天时这种差距被缩小,这表明B、G 支架具有更好的临床应用前景。

图7 JDBM支架浸提液测试结果。(a)Mg2+浓度;(b)pH增量;(c)Ca2+浓度;(d)渗透压增量 图7 JDBM支架浸提液测试结果。(a)Mg2+浓度;(b)pH增量;(c)Ca2+浓度;(d)渗透压增量

(五)G支架的表面改性

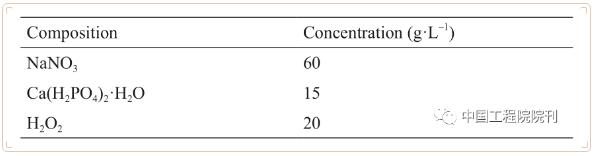

为了提高AM JDBM支架的耐蚀性和生物相容性,选择了具有最佳力学性能和降解行为的G支架进行表面改性处理,使得支架表面形成透钙磷石(DCPD)涂层,混合溶液的详细化学成分见表3。然后利用阿基米德法测定裸支架和涂层支架的孔隙率,并通过浸泡试验和细胞培养试验研究了涂层支架的体外降解行为和细胞黏附行为。

表3 DCPD涂层所用混合溶液的化学成分

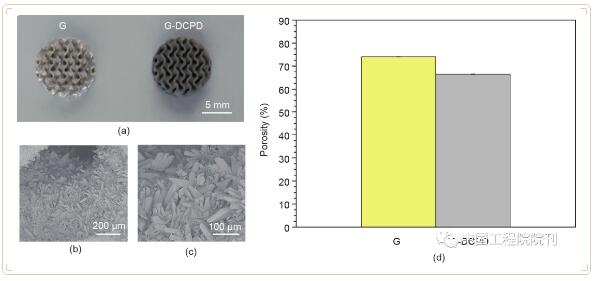

图8(a)展示了G支架在DCPD涂层处理前后的宏观形貌,分别记为G和G-DCPD;图8(b)、(c)分别显示了G-DCPD支架的SEM图像及其相应的放大图像,可以发现DCPD涂层在支架表面均匀涂覆且涂层具有结晶状微观组织。尽管支架在涂覆DCPD涂层后厚度增加导致其孔隙率下降,如图8(d)所示,但G-DCPD支架仍然保持了极小曲面结构。

图8 G-DCPD支架。(a)宏观图像;(b)、(c)SEM图像;(d)孔隙率 图8 G-DCPD支架。(a)宏观图像;(b)、(c)SEM图像;(d)孔隙率

图9展示了G-DCPD支架浸提液与G支架浸提液的 Mg2+和Ca2+浓度、pH和渗透压的变化,可以看出在浸泡过程中,G-DCPD支架的Mg2+浓度明显低于G支架,同时渗透压增量也显著低于G支架;尽管G-DCPD支架的pH增量在前3天也较低,但由于G支架的pH增量呈下降趋势,因此后期两者数值变得接近。相比之下, G-DCPD支架的Ca2+浓度则一直明显高于G支架。综上可以说明G-DCPD支架的体外降解速率低于G支架。Niu等已经证明JDBM镁合金经DCPD处理后CaHPO4·2H2O会在表面沉积并与JDBM基体紧密结合,该涂层会在镁基体和腐蚀介质之间起到阻挡层的作用,从而提高了涂层支架的耐蚀性。

图9 G和G-DCPD支架浸提液测试结果。(a)Mg2+浓度;(b)pH增量;(c)Ca2+浓度;(d)渗透压增量 图9 G和G-DCPD支架浸提液测试结果。(a)Mg2+浓度;(b)pH增量;(c)Ca2+浓度;(d)渗透压增量

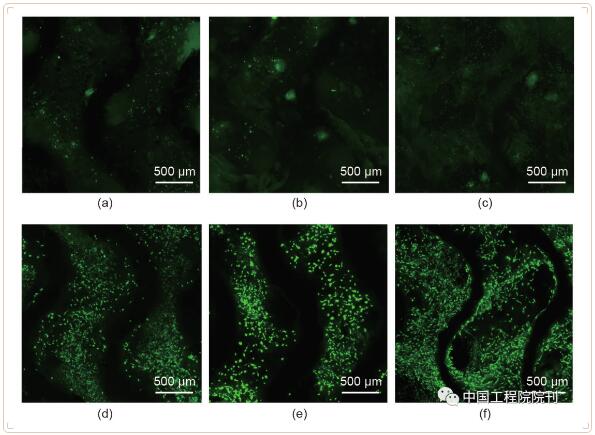

在细胞黏附试验中,首先将样品置于12孔板中,然后将MC3T3-E1成骨细胞以1×105 个细胞/孔的密度接种于样品上,加入3 mL含有10%胎牛血清(FBS,Gibco,美国)及1%青霉素和链霉素(Gibco,美国)的细胞培养基(α-MEM,Gibco,美国),在37 ℃和5% CO2 条件下分别培养6 h、1 d和3 d。培养结束后用磷酸缓冲盐水溶液(DPBS,HyClone,美国)轻轻清洗支架,并用Calcein-AM和Ethidium homodimer-1试剂(LIVE/ DEAD Viability/Cytotoxicity Assay Kit, Thermo Fisher Scientific Inc,美国)在37 ℃下染色15 min,最后利用荧光显微镜(IX71,Olympus,日本)观察染色结果,相关结果如图10所示。可以从图10(a)和(d)看出,在培养6 h后,黏附在G-DCPD支架上的细胞远远多于G 支架上的细胞;随着培养时间的延长,两组支架上的细胞数量逐渐增加,但在整个培养周期内G支架上的细胞数量和细胞活性相比于G-DCPD支架仍存在较大差距;同时图10(f)显示在培养3 d后,黏附在G-DCPD支架上的细胞开始在表面铺展,说明DCPD涂层可以有效改善支架的细胞相容性。

图10 G支架[(a)~(c)]和G-DCPD支架[(d)~(f)]的细胞相容性,其中,(a)、(d)培养6 h,(b)、(e)培养1 d,(c)、(f)培养3 d 图10 G支架[(a)~(c)]和G-DCPD支架[(d)~(f)]的细胞相容性,其中,(a)、(d)培养6 h,(b)、(e)培养1 d,(c)、(f)培养3 d

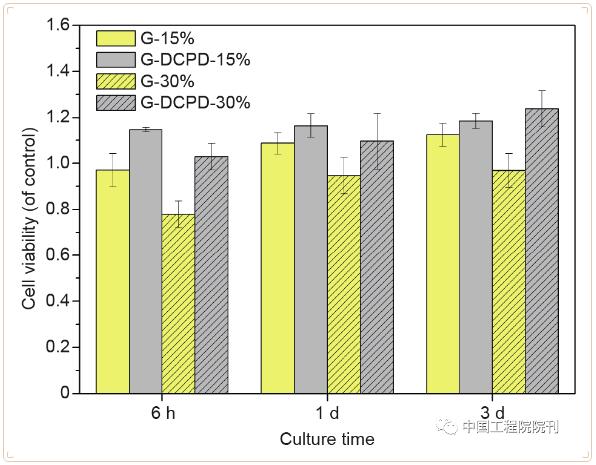

此外,为了进一步表征表面改性对于细胞活性和增殖能力的影响,还进行了间接细胞毒性试验。首先,在生理条件下(5% CO2 , 37 ℃)将支架置于3 mL α-MEM 中浸泡3 d得到浸提液,并根据可降解镁合金体外细胞毒性试验的建议,将浸提液分别稀释至15%和30%。然后,将MC3T3-E1成骨细胞以2000个细胞/孔的密度接种在96孔板中,培养24 h后用稀释浸提液替换细胞培养基,并继续分别培养6 h、1 d和3 d。培养结束后向各孔中加入10 μL细胞计数试剂盒-8(CCK8,Beyo time,中国)溶液,并在细胞培养箱中培养2 h,然后在 450 nm波长处测量每孔吸光度,试验结果如图11所示。对于15%稀释浸提液,两组支架均呈现促进细胞生长作用,G支架与G-DCPD支架之间无显著性差异;然而,在30%稀释浸提液中,G-DCPD支架的细胞活性高于G支架,并且G-DCPD支架对成骨细胞增殖有明显的促进作用,这表明G-DCPD支架具有一定的成骨性能。

相比于涂层支架,裸支架较差的细胞相容性的主要诱因之一可能是其过快的腐蚀速率;同时据报道,表面润湿性也对细胞黏附有影响,而DCPD涂层已被证明适合细胞增殖。为了进一步验证AM JDBM支架在DCPD表面改性后的潜在临床应用前景,相关的体内研究也正在进行中。

图11 MC3T3成骨细胞在G和G-DCPD支架的稀释浸提液中分别培养 6 h、1 d和3 d后的细胞活性 图11 MC3T3成骨细胞在G和G-DCPD支架的稀释浸提液中分别培养 6 h、1 d和3 d后的细胞活性

四、结论 四、结论

本文讨论了AM镁基植入物所面临的挑战和相应的应对策略,设计了三种具有相同孔隙率和平均孔径的镁支架,并通过SLM工艺进行增材制造制备。研究发现 AM JDBM支架呈现出完全连通的结构、合适的压缩性能和适度的降解行为,满足组织工程支架的基本要求;同时结合细胞培养试验,具有复杂结构的AM可降解镁支架展示了临床应用前景。

此外,支架进行DCPD表面改性后可以显著促进其细胞增殖能力,这是由于相比于裸支架,涂层支架具有更好的耐蚀性和细胞相容性,表明了AM可降解镁基植入物进行后续表面改性的必要性。综上,可降解和AM技术的结合使得可降解镁合金成为具有前景的下一代结构复杂的骨科植入物的候选材料。

(责任编辑:admin) |