高熵合金3D打印进展

时间:2020-06-18 09:29 来源:3D科学谷 作者:中国3D打印网 点击:次

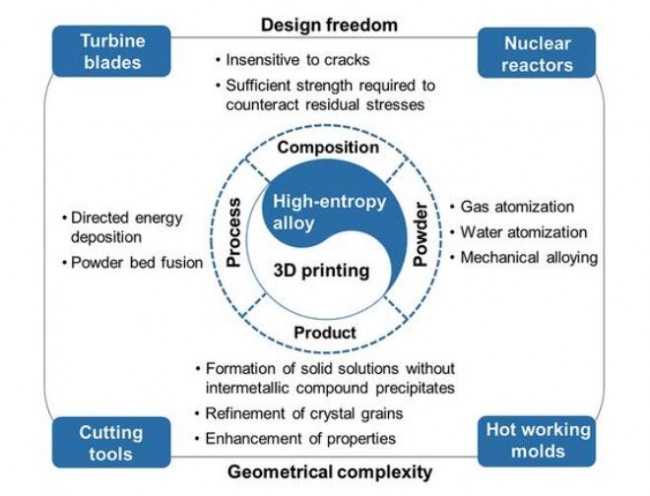

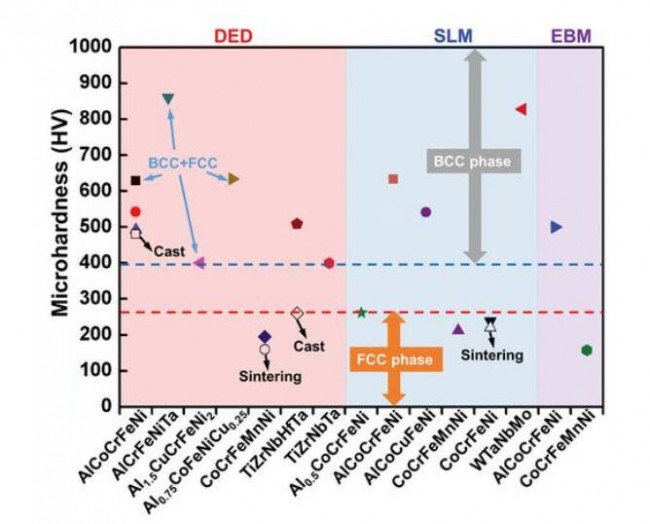

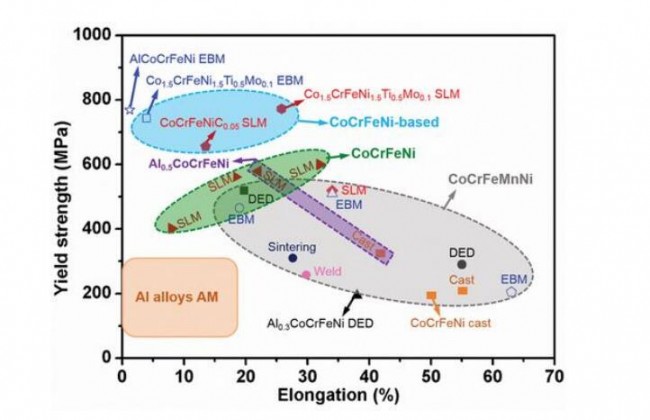

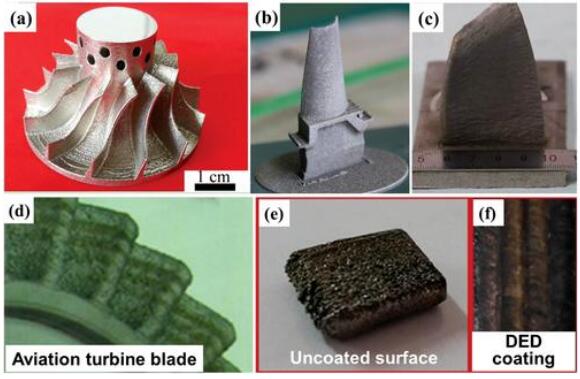

高熵合金处于金属材料界的前沿。它们被用作生产高温涡轮叶片、高温模具、切削工具上的硬涂层甚至第四代核反应堆部件的替代材料。但是,大家对HEA3D打印缺乏全面的了解。为了解决这个问题,来自新加坡科技设计大学(SUTD),南洋理工大学(NTU),华中科技大学和湖南大学的研究人员合作,对HEA 3-D打印的最新成果进行了详尽的综述。该研究发表在《Advanced Materials》上。 3D打印,更正式地称为增材制造(AM),是一项新兴技术,它通过逐层策略为复杂和/或定制零件的设计和制造提供了极大的灵活性,从而带来了革命性的制造。 高熵合金(HEA)作为金属材料领域中的一种新兴前沿技术,具有高混合组态熵,这些熵倾向于基于简单的下表面面心立方(FCC),体心立方(BCC)或基体中心立方来稳定固溶体。六角密排(HCP)结构。通常,HEA的定义基于成分或熵。对于基于成分的定义,HEA由五个或更多个主要元素组成,每个元素的浓度在5到35原子百分比(at%)之间。HEAs的组成元素可选自过渡金属、碱土金属、碱性金属、准金属和非金属,其中通常使用钴、铬、铜、铁、锰、镍、铪、钽、钛、钼、铌、钒、锆、钨、锌、铝、硅和硼。通过筛选其组成元素的适当组合并调节其比例,HEAs可以在高温下表现出显著的机械性能,在低温下表现出优异的强度、延展性和断裂韧性,以及超顺磁性、超导性和优异的耐辐照性。因此,它们被视为高温涡轮叶片、高温模具、切削工具上的硬涂层等的替代品。 与传统的制造工艺相比,DED和PBF对于开发HEA产品具有更大的希望。DED和PBF中聚焦的高能束将粉末熔化成几乎密实的产品。同时,DED和PBF的超快冷却速度有助于防止形成不需要的金属间化合物和构成元素的扩散,并导致HEA产品的微观结构细化。然而,快速固化会导致大的温度梯度,从而在打印产品中产生残余应力和裂纹。因此,对裂纹不敏感且足够强以抵消残余应力的组成元素可以主要考虑用于HEA粉末的成分设计,以改善其打印适性。DED和PBF都可以利用通过气体雾化、水雾化或机械合金化开发的HEA预合金粉末来实现印刷产品的均匀性。此外,DED能够通过原位合金化使用元素粉末印刷HEA产品,从而绕过了开发HEA粉末的漫长过程。 图1. 概述了HEAs和3D打印之间的关系,包括成分设计,粉末开发,打印过程,产品特性和潜在应用。 近年来,雾化已被确定为开发用于DED和PBF的预合金粉末的技术。它利用来自气体,水,等离子或旋转力的高压将一股熔化的熔融金属分解成液滴,这些液滴随后凝固形成球形粉末颗粒。据报道,已经使用气体雾化和水雾化来开发可打印的HEA粉末。 气体雾化是目前生产用于3D打印的精细金属球形粉末中最广泛接受的方法。实验装置的示意图如下图(a)所示。 图2.气体雾化的典型实验装置的图解及其雾化阶段的示意图。 机械合金化是一种高能球磨工艺,用于开发用于3D打印的精细金属粉末。这是产生具有提高的固溶度的均匀的HEA粉末颗粒微观结构的最有希望的技术之一。 图3. 机械合金化的示意图:a)过程和b)机理。 由于3D打印技术在打印具有设计自由度和几何复杂性的产品方面的独特优势,HEAs的3D打印越来越受到学术界和工业界的关注。DED和PBF工艺已被广泛用于印刷HEA产品,如下图所示。在这些过程中,聚焦的高能束与粉末相互作用,形成熔池,在熔池中发生快速熔化和固化。快速固化有利于避免通常在线性缺陷(更准确地说是位错)或表面缺陷(堆垛层错,晶界,相界等)处发生的元素偏析,并防止形成脆性金属间化合物,从而改善了机械性能 产品的性能。 图4. HEA产品的主要3D打印过程示意图:a)DED,b)SLM和c)EBM。 关于服务质量和耐用性,最终产品的机械性能对于确定是否可以代替常规制造工艺实施3D打印最为重要。 3D打印HEA产品的显微硬度。 3D打印HEA产品的拉伸屈服强度与伸长率的对比总结 HEA的新颖特性,例如极高的比强度,高温下的优异机械性能,极低的延性和在低温下的断裂韧性,超顺磁性和超导电性,为航空航天,运输,能源,电子,生物医学,模具的各种应用铺平了道路。HEA可用作储氢材料,抗辐射材料,电子产品的扩散屏障,精密电阻器,电磁屏蔽材料,热喷涂,硬质,低摩擦和生物医学涂料,粘合剂以及软磁和热电材料。 DED还成功地用于印刷使用CoCrFeMnNi HEA粉末的叶片原型(如下图所示),航空航天工业中的其他应用可以是航空发动机的气门机构、压缩机叶片、燃烧室、排气喷嘴和燃气轮机,其中打印的HEA产品能够结合它们的优点,即高强度重量比、良好的抗氧化性、抗疲劳性、抗热耗性、高温强度、轻质性、耐磨性和抗蠕变性。 本文来源:DOI: 10.1002/adma.201903855 (责任编辑:admin) |

- 上一篇:如何使用3D打印技术在包装行业中进行定制生产

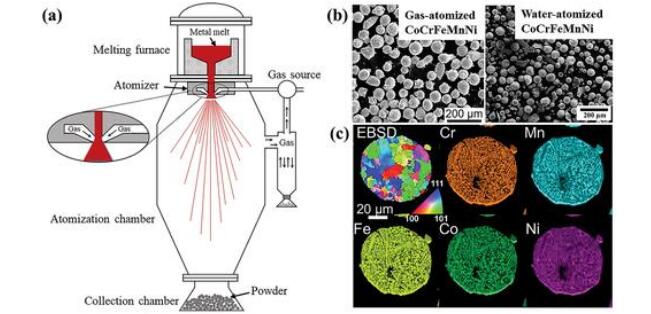

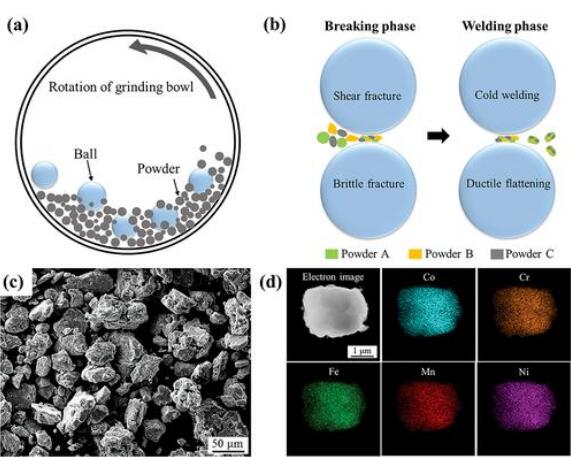

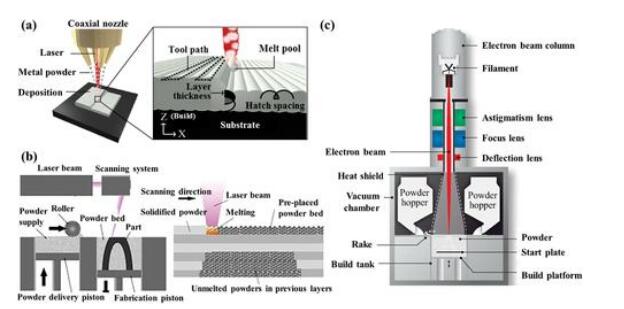

- 下一篇:面向增材制造的制动钳设计探索