盘点航空航天领域应用3D打印技术进行生产、修复的情况

时间:2020-01-08 14:16 来源:中国3D打印网 作者:中国3D打印网 点击:次

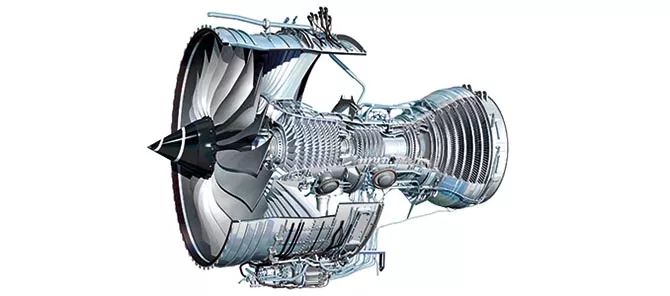

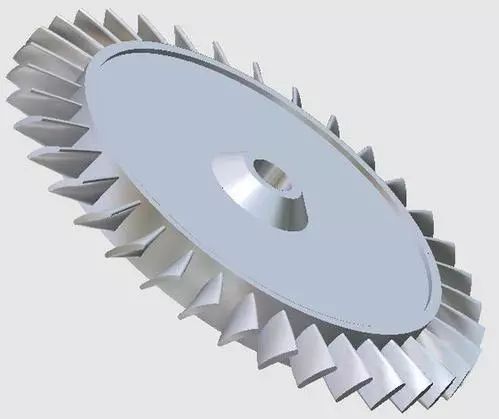

| 背景:3D打印技术作为智能制造“工业4.0”的核心技术之一广受全球制造业的追捧。航空航天领域,也因为对复杂精密构件快速制造的需求,对昂贵材料降本增效的需求,对重型材料轻量化的要求,以及对材料强度的需求等等,已经向3D打印技术伸出橄榄枝。 3D打印技术在航空航天领域应用的优势 第一,快速原型验证,快速迭代,用传统工艺制造涡轮叶片,期间需要开模具,从设计到制造大约需要半年时间;而用增材技术可以快速在一个月之内实现迭代:在2017年GE航空决定将这一技术投入到GE9X发动机的低压涡轮叶片,该发动机将被运用于波音777系的后续机型。   世界两大飞机制造商早已率先步入3D打印领域 相关报告显示,2018年3D打印产品在航空航天领域的应用占比约19%,以1%的差别略低于榜首的工业机械。诸如空客和波音两大飞机制造商早已率先步入3D打印时代,将3D打印技术应用于飞机零部件制造中。

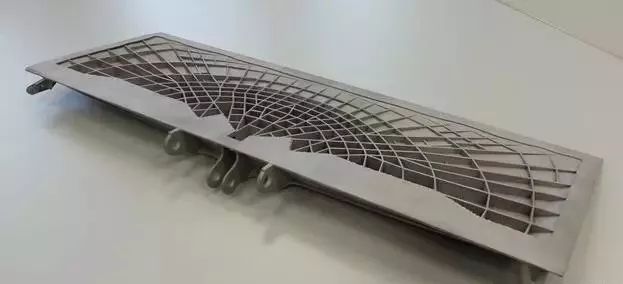

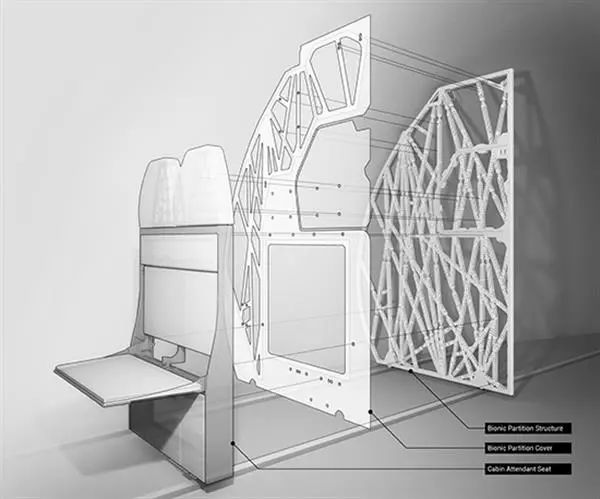

3D打印的Scalmalloy机舱阻隔构造

在2003年,波音就通过美国空军研究实验室来验证一个3D打印的金属零件,这个零件是用于F-15战斗机上的备品备件。通过3D打印加工钛合金,替代了原先的铝锻件,而钛合金的抗腐蚀疲劳更高,反而更加满足这个零部件所需要达到的性能。知名OEM公司的应用历程及趋势 美国GE公司的燃油喷嘴从1996年开始做研究,用了16年时间通过适航论证,涉及到诸多实验内容,比如原型验证、扇形全环一直到飞行试验,期间经历了相当漫长的周期。从GE公司来看,其明确的趋势就是向整机应用的发展。如新涡桨发动机,855个零件简化到12个零件,用30%零件用增材的方法,提高了功率,降低油耗,减少重量。   未来的挑战以及今后的趋势 “增材制造技术在航空领域的应用最大的问题就是适航认证,全部环节都要有标准,性能数据必须要可靠”--中国航发商发雷力明在2019TCT亚洲峰会上提到。  |