避免翘曲、增加层粘性,通过仿真来提高FDM 3D打印质量

时间:2019-06-28 13:55 来源:3D科学谷 作者:中国3D打印网 点击:次

FDM 3D打印机是市面上最常见的入门级3D打印机,随着适用于FDM机型的3D打印材料的不断扩充,FDM 3D打印机所具备的经济性优势也越来越显现出来。然而,如何通过FDM 3D打印机让一个5岁的孩子都能够一键打印出合格质量的产品来,这成为衡量一款设备是否能够得到市场的快速认可的关键要素。这其中,仿真技术可以有效地帮助设备开发者通过优化设备的设计来获得满意的3D打印质量。 安世亚太展示了针对某款FDM机型的高温仓所做仿真优化,针对此部分做优化的目的:

主要涉及到的CFD问题如下:

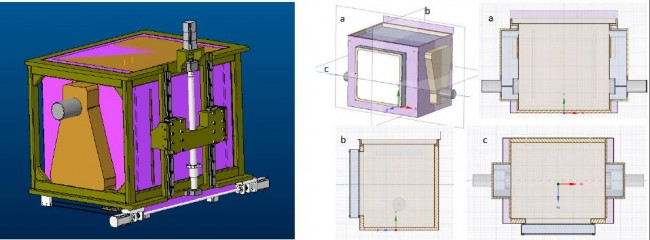

图1-1 某款FMD整机图(左) 图 1-2 某款FMD高温仓截面示意图(右)

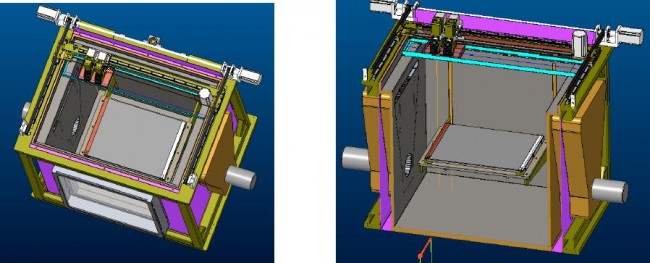

图1-3 某款FMD内部结构1(左) 图1-4 某款FMD内部结构2(右)

- 腔体模型 某款FDM机型腔体主要保留尺寸较大、对流动有明显影响的结构,如冷却水管道、散热片结构等,去掉倒角及螺孔。

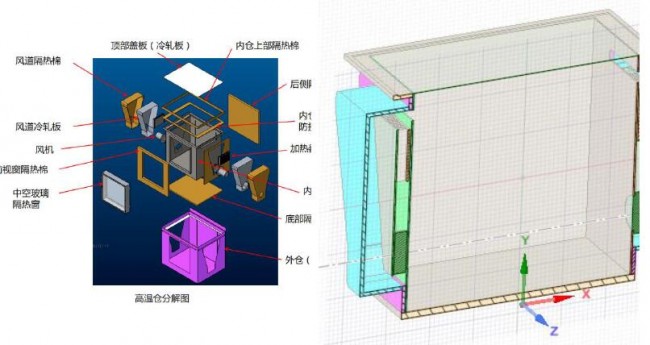

图2-1 整机分解图(左) 图2-2 整机简化模型图(右)

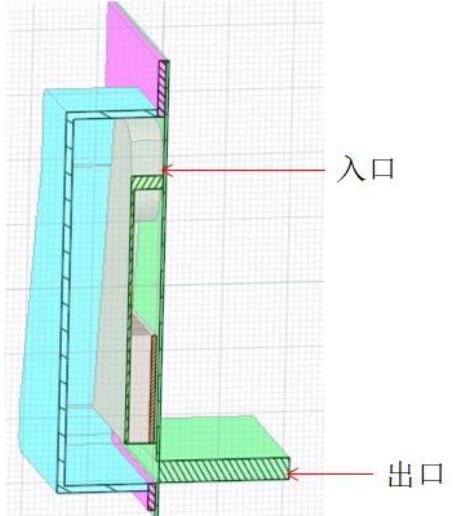

本报告中所进行的计算采用图2-2中左侧风道内部分,如下图所示。为保证FLUENT计算的收敛性,对空调内部的计算域出口进行简单修改。本报告中采用延长出口段的方法来调整流体域,保持出口截面积相同,垂直向外延长,把进出口适当延长,并将压力为0 的边界定义在较远的位置。这样FLUENT 的计算收敛性会更好,计算出来的结果也更贴合实际。修改后的流体域如下图。

图 2-3 出入口延长后的流体域 - 模型中使用的假设 对于所计算的模型进行了如下假设:

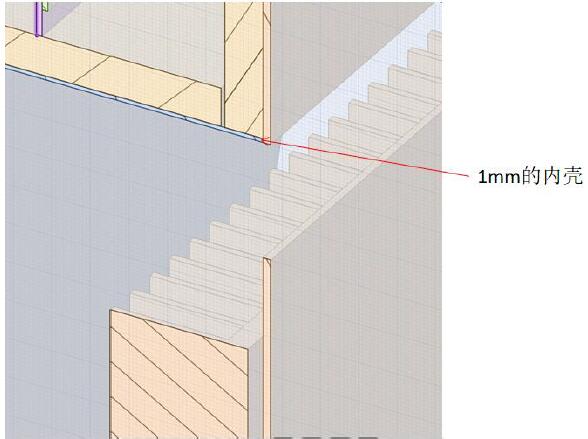

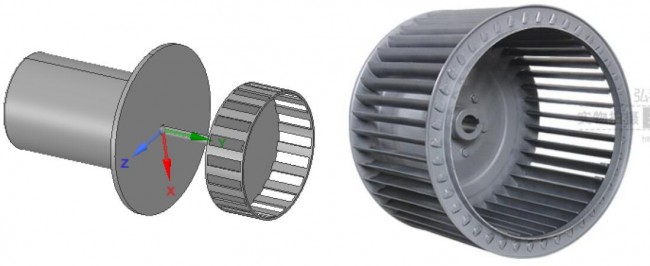

图2-4 内壳薄壁结构 - 针对离心式风机进行的假设 离心式风机是根据动能转换为势能的原理,利用高速旋转的叶轮将气体加速,然后减速、改变流向,使动能转换成势能(压力)。在单级离心式风机中,气体从轴向进入叶轮,气体流经叶轮时改变成径向,然后进入扩压器。在扩压器中,气体改变了流动方向造成减速,这种减速作用将动能转换成压力能。压力增高主要发生在叶轮中,其次发生在扩压过程。 由于给出的模型中的风机结构不是真实叶片,所以在本报告中使用速度入口边界来模拟叶片带来的旋转效应。进行入口设置时,设置切向速度和轴向速度。其中轴向速度为风机额定流量与叶片所在圆周面折算结果,切向速度为半径与额定转速折算结果。

图2-5 模型中的风机叶片(左) 图2-6 真实的风机叶片(右)(责任编辑:admin) |