金属零部件制造的3D打印技术现状及发展趋势

时间:2019-06-18 10:00 来源:南极熊 作者:中国3D打印网 点击:次

3D打印又称“增材制造”,美国材料与试验协会(ASTM)F42国际委员会将其明确定义为“采用打印头、喷嘴或其他打印技术沉积材料来制造物体的技术”。因此,3D打印是一类制造技术的总称,从内涵至外延包含了广泛的原材料应用和增材工艺方法。自1892年基于叠层制造原理的立体地形模型制造专利发布起,3D打印技术的原始创新活动蓬勃发展,近30年来国内外大量学者将增材工艺与数字化制造技术结合起来,并进一步深化了基础理论体系,真正将3D打印发展成为一种可以工业化应用的技术门类。金属零部件是工业体系中占比最大、应用最为广泛的产品类型,随“工业4.0”进程的加快,快速开发、定制化制造、轻量化等需求面临着紧迫的压力。而3D打印技术具备成自由形度高、用材范围广、制件性能优异及制造环节少的特点,很好地契合了金属零部件产品的未来发展趋势,并已开始进入实用性阶段。

现阶段,3D打印技术并不是完全以单一技术应用的方式服务于金属零部件制造领域,按照其在金属零部件成形过程中的作用来分类,服务方式可大致划分为间接制造、直接制造和组合制造方式。多模式的应用方式有效兼顾了金属零部件产品的制造成本和使用价值,并扩大了3D打印技术在工业领域的应用空间。 一、间接制造现状及其发展趋势 铸造成形是获得金属零部件的一种重要而又广泛的技术方式,在传统的铸造工业中大多包含模具制造的工序,而模具设计、开发和修正是一个漫长而昂贵的过程,3D打印技术中的快速原型(RapidPrototyping)技术可以有效解决这一问题而获得大量应用。其中,代表性的技术包括选区激光烧结(SLS)、激光立体光固化(SLA)和树脂微滴喷射(3DP)技术。采用选择性激光烧结技术可以省去模具制造过程,直接用来制作酚醛树脂覆膜砂铸型、熔模芯壳等产品,用于浇注金属零部件产品;激光立体光固化技术是通过特定波长的激光光束来固化光敏树脂的成形方式,具备成形自由度高、制件粗糙度低、尺寸精度好的特点,用来制作刚性高分子模具,强度可达50MPa,适用于呋喃树脂砂、水玻璃砂及潮模砂的砂型翻模制造,模具寿命和尺寸精度水平可满足小批量铸造产品的生产,且制造时间和成本低于传统金属模具;树脂微滴喷射技术采用阵列喷头动态控制的方式,获得了较快的面层扫描速度,适用于呋喃树脂自硬砂型的高效率制造。 覆膜砂型的激光烧结机理和应用技术已基本完善,我国最早开展选取激光烧结覆膜砂研究的机构有华中科技大学、西安交通大学等高校,国内此类设备的开发、销售企业主要有武汉滨湖机电技术产业有限公司、北京易加三维科技有限公司和北京隆源自动成型系统有限公司,上述3个公司的设备在铸造企业和科研院所装机量最大,应用也最为广泛。 激光立体光固化技术最早起源于美国,3D Systems公司始终保持这一技术的领先优势,我国西安交通大学等高校对光敏数值材料和技术机理的研究较为透彻,国内苏州中瑞机电科技有限公司、北京易加三维科技有限公司、上海联泰科技有限公司均开发出了性价比较高的工业应用设备,适用于模型制造等行业领域。 美国Exone公司和德国Voxeljet公司是树脂微滴喷射技术商业化应用的推动者和领导者;国内,广东峰华卓立科技股份有限公司推出了相似的技术装备,并实现了原材料的开源使用,具有较高的使用性价比体验,已实现在国际、国内铸造企业的销售;宁夏共享集团购置了多台套Exone设备用于智能铸造生产线的搭建,并开展了原材料和装备国产化的工作,已实现大型化呋喃树脂微滴喷射3D打印机的稳定运行。 上述快速原型技术的成熟度水平已完全满足铸型的快速开发需求,设备、原材料销售和技术服务正处于市场爆发期,如中国中车、广西玉柴机器集团有限公司、江淮汽车等大型的装备制造企业均已建立起了基于3D打印技术的砂型快速制造服务单元,行业内面向铸件快速开发服务的小型公司也在逐渐增多。 值得注意的是,目前的快速原型技术是通过省去或节省模具开发时间来加快铸造产品开发速度,仅适合于多品种、小批量铸件产品开发和铸造工艺快速定型,尚不能与传统铸造工业的大规模生产模式相竞争。从目前的技术现状和应用案例来看,各种服务于铸型开发的3D打印技术各有利弊。选择性激光烧结覆膜砂技术的设备价格较合理,获得的覆膜砂铸型适用范围较广,可广泛应用于铸钢、铸铁及有色合金铸造领域,但制造效率较低;激光立体光固化技术获得的铸造模具在强度和寿命方面还不能与传统金属材质模具相竞争,且高温性能差的特性限制了其在覆膜砂型热成形工艺上的应用;树脂微滴喷射技术虽然效率相对较高,但核心器件阵列喷头的寿命较短,更换成本高,且仅适用于呋喃树脂砂作为原材料,难以满足高品质铸件生产要求。

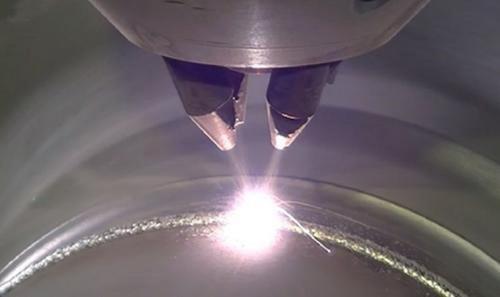

二、直接制造现状及其发展趋势 对于一些采用传统工艺难以成形、性能要求高及使用工况特殊的金属零部件产品,通常也具备较高的技术成本价值,目前已开始采用3D打印直接制造的方式开发并生产。得益于精密数控加工技术、激光器技术和高速振镜技术的协同进步,采用激光、电子束、电弧等高能束熔化金属粉材、线材的方式,可直接按照产品的设计三维图纸生产出兼顾复杂形状和高性能的金属零件产品。 目前已获得实际应用的直接制造金属零部件3D打印技术包括激光立体成形技术(LDM)、选择性激光熔化技术(SLM)、选择性电子束熔化技术(SEBM)等,产品材质范围涵盖钛合金、高温合金、有色合金、高强钢等系列牌号。其中,激光立体成形技术采用了光束同步送粉的方式,逐点快速熔化堆积金属粉材,可制作大型的金属零部件产品,国内对此项技术的研究和应用等同、甚至部分超越国外技术水平。西北工业大学黄卫东教授团队基于自主知识产权的技术和设备开发出了钛合金中央翼缘条制件,最大尺寸3.07m,最大变形量小于0.8mm,已成功应用于C919客机样机测试阶段,综合评价达到了锻件的力学性能、疲劳强度和断裂韧性等要求,且力学性能一致性水平远高于美国波音公司制造施工标准;AirBus公司与西北工业大学签署合作协议,以期望开展对激光立体成形技术制造大型钛合金构件的系统论证工作;目前GE公司正在依托西北工业大学进行复合材料宽弦风扇叶片钛合金和高温合金进气边激光立体成形工艺方案的优化和验证工作。北京航空航天大学王华明院士团队重点研究了飞机大型钛合金结构件激光立体成形技术,2013年展出的钛合金主承力加强框相比锻造成形的材料利用率提高5倍,制造周期缩短2/3,制造成本降低1/2,多种型号产品已在多个国产军用机型中获得应用。 选区激光熔化和选区电子束熔化是通过能量束来熔化粉床的层面区域,实现金属粉末的逐层熔化—凝固成形的技术,适用于小型、复杂结构金属零部件产品的直接制造。在选取激光熔化技术方面,德国EOS公司、ConceptLaser公司、SLMSolution公司在技术应用和设备开发方面处于世界领先地位;在国内,华中科技大学曾晓雁团队通过自主开发的技术和装备首先开创了航天金属零部件应用选区激光熔化技术的先例,西北工业大学相继开展了选区激光烧结设备和核心技术开发工作,并孵化成立了西安铂力特增材技术股份有限公司,目前已发展成为国内最大的金属增材制造综合性服务企业,各型设备的综合性能指标接近德国EOS设备水平,并实现了向欧洲航空制造企业的多台套销售,产品服务范围涉及航空、航天、教育、医疗等多个领域。在选区电子束熔化方面,瑞典Arcam公司是技术装备领先者,国内西北有色金属研究院已购置其设备并开展了相关成形技术研究工作。 直接制造金属零部件的3D打印技术,充分发挥了金属熔体在远离平衡态凝固过程中晶粒细化、溶质偏析倾向小的作用,可获得细密均匀的基体组织,并使金属零部件呈现出良好的力学性能;此外,现代结构设计理念中的点阵结构、拓扑优化技术可以通过3D打印的自由成形能力得到充分发挥,极大提高金属制件的轻量化水平。这些优势的协同作用为3D打印的应用奠定了基础,已在航空、航天等高端装备的极致轻量化和高可靠性部件上获得了大量应用,此外,随金属粉材牌号、规格的不断扩展和设备核心器件的价格持续降低,直接制造金属零部件3D打印技术的应用成本正在趋近于合理的区间。轨道交通、船舶等民用高端装备产品具备与航空、航天产品相似的批量特点,并包含自身特有的结构特点和轻量化、安全性指标需求,将会为选择性激光熔化技术、激光立体成形技术提供新的应用空间。

将金属零部件的传统成形方式与3D打印直接制造方式结合起来,就延伸出了组合制造方式,目前已见报道的方式主要有:铸造与激光立体成形技术的组合、锻造与激光立体成形技术的组合和激光立体成形技术与切削加工的组合。国内,西北工业大学于2005年在我国首台推重比10航空发动机后机匣制造中采用了铸造+激光立体成形组合技术,该产品下部规则形状区域采用了In961合金铸造成形,上部复杂结构区域采用GH4169镍基高温合金激光立体成形完成,并通过装机考核;2009年,美国的Optomec Design公司采用激光立体成形技术对军用飞机T700锻造叶盘进行了修复,并通过了军方的振动疲劳验证试验;20世纪90年代后期,一项日本的大学和工业界的联合研究项目将激光立体成形与数控机床结合,并推出了最早的商业化设备,即Matsuura公司的LUMEX Avance-25,如今Mazak、DMG、Trumpf等世界领先的精密机床制造企业已判断出未来市场的巨大需求,分别推出了自己的激光立体成形+数控切削商业设备并开始销售。组合制造方式在一定程度上降低了3D打印直接制造金属零部件的成本区间,并克服了难成形材料的传统制造局限,为金属零部件的增材制造开辟了一条新的途径,有望在民用领域获得广泛的应用。 四、结语 相对于铸造、锻压、焊接及机械切削等传统的金属零部件成形技术,3D打印技术应用于工业领域的时间尚短,最早围绕需求开展的研究和应用活动也大多集中于航空、航天等高价值产品领域,高昂的制造成本使普通民用领域望而却步,但其具备的自由成形、近净成形和制件高性能的特点却是传统成形工艺所无法比拟的,这也是在经济结构调整、工业结构升级的历史发展趋势下,3D打印技术被世界各工业强国竞相逐力、重点发展的根本原因所在。3D打印技术自身也是一个广泛的技术门类,相对成熟的分项技术正在通过改型和转化方式向现有工业体系融合,各种新型的高性价比、高效率3D打印技术模式也在持续开发之中,未来,通过科学技术领域学者和工程应用领域从业者的深入协作,3D打印技术一定可以在新工业体系下形成多层面、多维度的应用格局。 本文刊载于《新材料产业》2018年第5期 作者:鲍飞、陈善忠、韩韡、缪锋 中车戚墅堰机车车辆工艺研究所有限公司 (责任编辑:admin) |