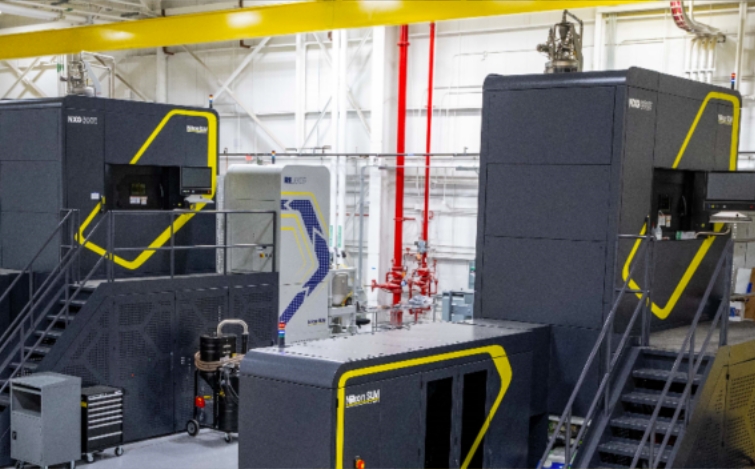

2024年11月27日,军火巨头洛克希德马丁公司宣称,通过将位于德克萨斯州大草原的制造工厂扩建完成后,增材制造能力得到了显著提升。此次扩建新增了约1.6万平方英尺的空间,专门用于3D打印技术,配备了当地最大尺寸的多激光机器,包括尼康SLM Solutions的NXG XII金属3D打印机,以及先进的热处理和检测设备。这一举措旨在大幅提高公司增材制造部件的快速开发和生产能力。

△洛克希德为新工厂新增的3D打印系统

新投资用于缩短开发周期与提升生产效率

洛克希德马丁导弹和火控部门的生产运营副总裁Tom Carrubba表示:“我们持续投资于增材制造技术,旨在为客户提供更高价值。这项投资使我们的工程师能够创新,并将新产品设计和功能快速集成到生产流程中。由此,我们能够开发出经济高效的模块化设计,简化了从大规模到小批量的生产过程。”

此次扩张是洛克希德马丁公司1LMX数字化转型计划的一部分,该计划致力于将增材制造技术更早地融入产品开发过程。公司的研究员Hector Sandoval指出,这种整合不仅有助于降低技术风险,还能提升产品性能,并缩短开发和交付的时间周期。

洛克希德马丁公司的研究员Brian Kaplun补充说:“通过采用先进的大型平台增材制造技术,我们能够快速迭代和生产各种产品。这不仅为客户节省成本,还增加了设计的灵活性。增材制造技术位于数字制造的核心,与传统设计和制造方法相比,它使我们能够更加灵活和敏捷地为客户提供支持。”

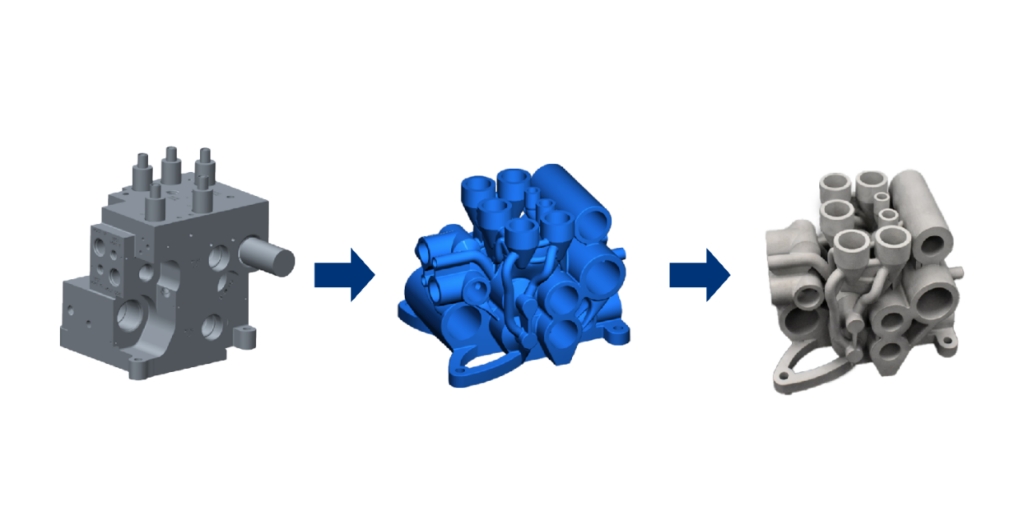

△经过重新设计,原本采用机械加工的铝制歧管现已通过3D打印进一步升级优化

洛克希德的3D打印应用

公司数十年来持续优化其增材制造工艺,致力于提供更快速、更灵活、更具创新性和竞争力的系统。值得注意的是,它们的3D打印技术在重新设计传统液压歧管方面取得了重大进展。这种歧管原先需要从一大块铝材中加工而成。通过利用增材制造提供的设计自由度,团队成功创建了更直接、更高效的流道路径,不仅提升了性能,还显著减轻了重量。

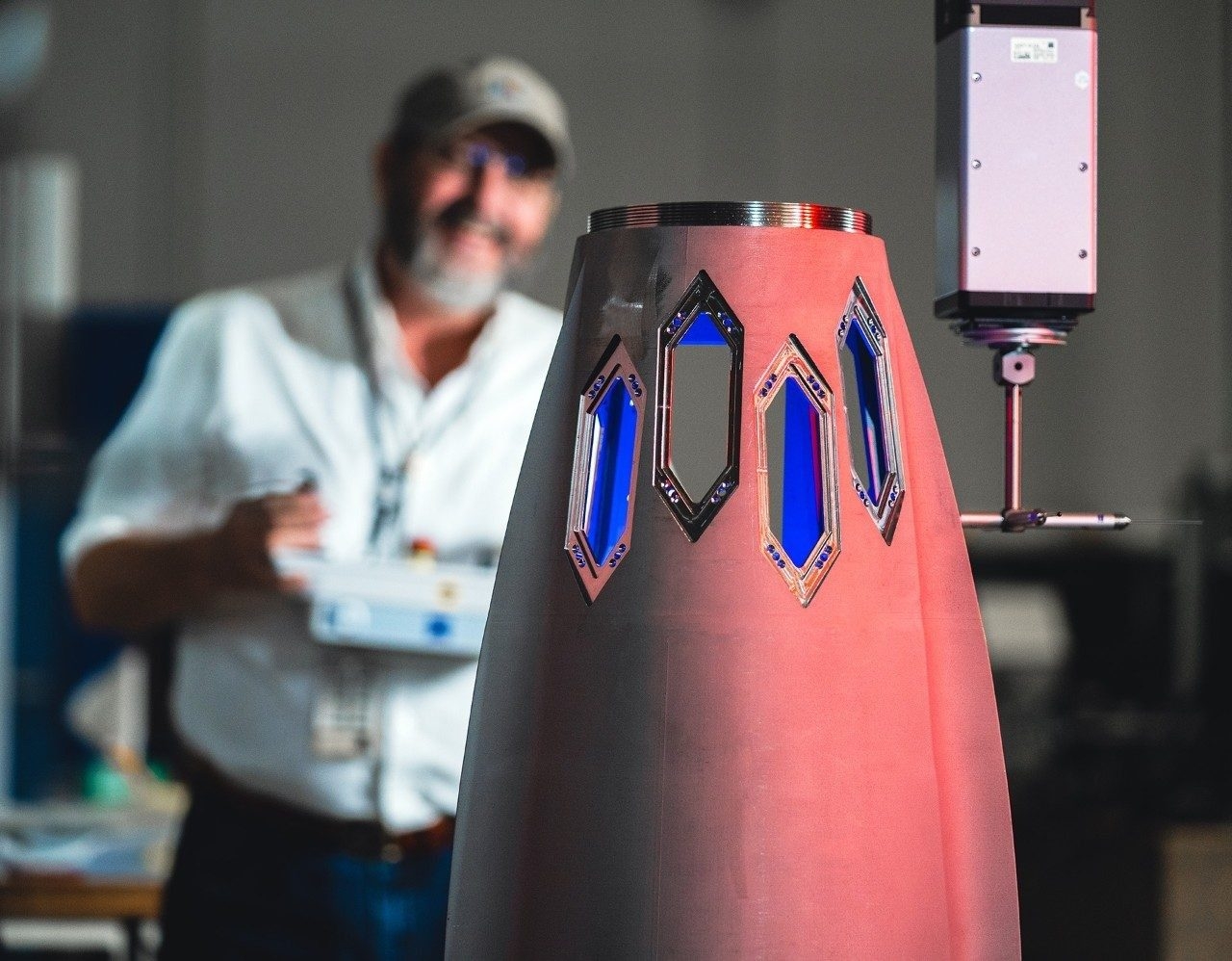

△正在进行的Mako高超音速导弹研制工作

增材制造技术在公司的多个产品中得到了应用,包括多用途Mako高超音速导弹。在该导弹项目中,增材制造被用于生产导引外壳和尾翼部件。与传统减材制造方法相比,增材制造不仅满足了严格的性能要求,而且在成本和时间上实现了显著的节约。

此外,它们还将增材制造技术应用于原有传统项目,例如F-35模拟器驾驶舱和GMLRS导弹组件的打印。通过结合基于模型的工程方法和增材制造专业知识,公司成功重新设计了GMLRS天线组装测试单元,减少了零件数量,从而降低了成本并缩短了生产时间。

持续投资3D打印技术

在2024年8月,洛克希德马丁公司宣布以4.5亿美元收购Terran Orbital,此举旨在颠覆卫星制造业。后者是卫星3D打印技术的先驱,生产的卫星比传统方法制造的更轻、更坚固,且生产效率更高。这家国防巨头不仅在业务中广泛部署了增材制造,还致力于推动整个3D打印和制造业的发展。它们参与了“AM Forward”计划,这一计划是白宫在2022年推出的自愿性倡议,旨在加强美国供应链的韧性并推动制造业创新。此后,通过与Sintavia合作,共同探索增材制造技术的新机遇。除了对Sintavia的投资,公司还向其它3D打印公司进行了投资,包括线束初创企业Q5D、电动机公司H3X以及复合材料3D打印机制造商Fortify等。

此次工厂扩建,南极熊也看到了另一个层面,洛克希德尽管曾与Velo3D合作,却在工厂中重点部署了尼康SLM系统,这可能预示着金属3D打印领域的一个重要转变。

(责任编辑:admin) |