铝合金激光同轴熔丝增材制造的多晶形态演变机理

时间:2024-05-18 09:59 来源:南极熊 作者:admin 点击:次

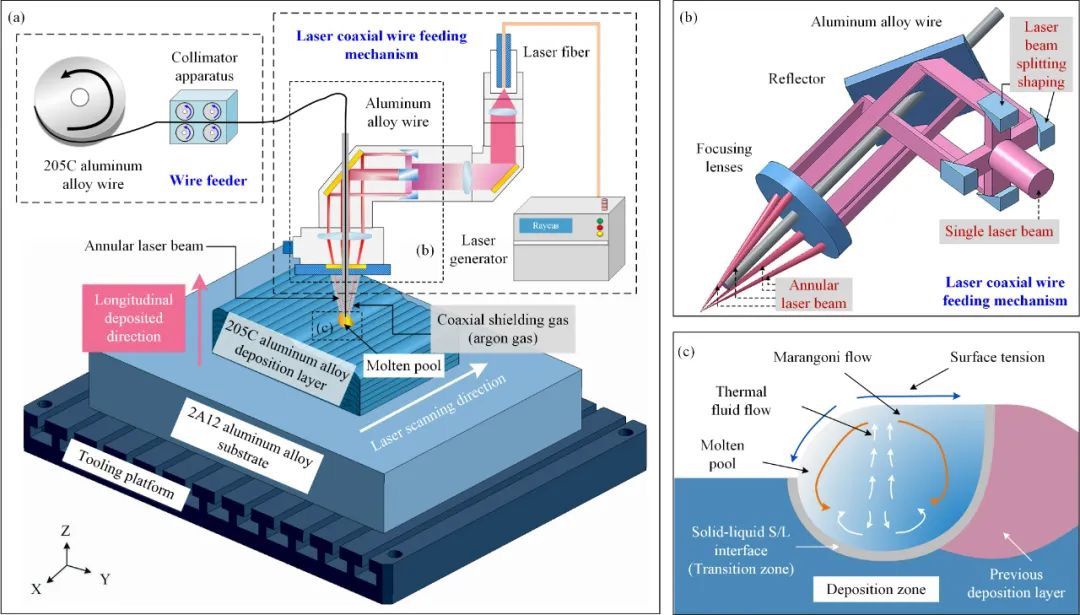

| 作者:高转妮,占小红*,师慧姿,黎一帆,李响,刘志强,王磊磊* 近期,南京航空航天大学激光焊接与再制造研究所博士生高转妮(第一作者)、占小红教授(通讯作者)、王磊磊副研究员(通讯作者)联合无锡锐科激光团队在材料成形领域Top期刊《Journal of Materials Processing Technology》(TOP期刊,IF=6.3)上发表了题为“Mechanism of columnar to equiaxed to lamellar grain transition during wire-laser directed energy deposition 205 C aluminum alloy utilizing a coaxial head: Numerical simulation and experiment”的研究论文。 铝合金具有轻质高强、耐腐蚀性优异等优势,在航空航天制造领域中备受青睐。激光同轴熔丝增材制造(LCWAM)采用光束整形技术,以丝材为沉积材料逐层熔化堆积,相比传统旁轴送丝技术,具有高沉积速率、成形柔性程度高、前后运动成形质量一致等优势。然而,由于同轴送丝具有“光包丝”的特殊光丝作用形式,增材过程的产热传热形式发生显著改变,且铝合金对激光具有较强的反射率和导热率,导致目前特殊光丝作用形式下铝合金晶粒生长形态及演化机理尚不清晰,这严重限制了铝合金激光同轴熔丝增材制造的推广与应用。

图1 激光同轴熔丝增材制造技术原理图

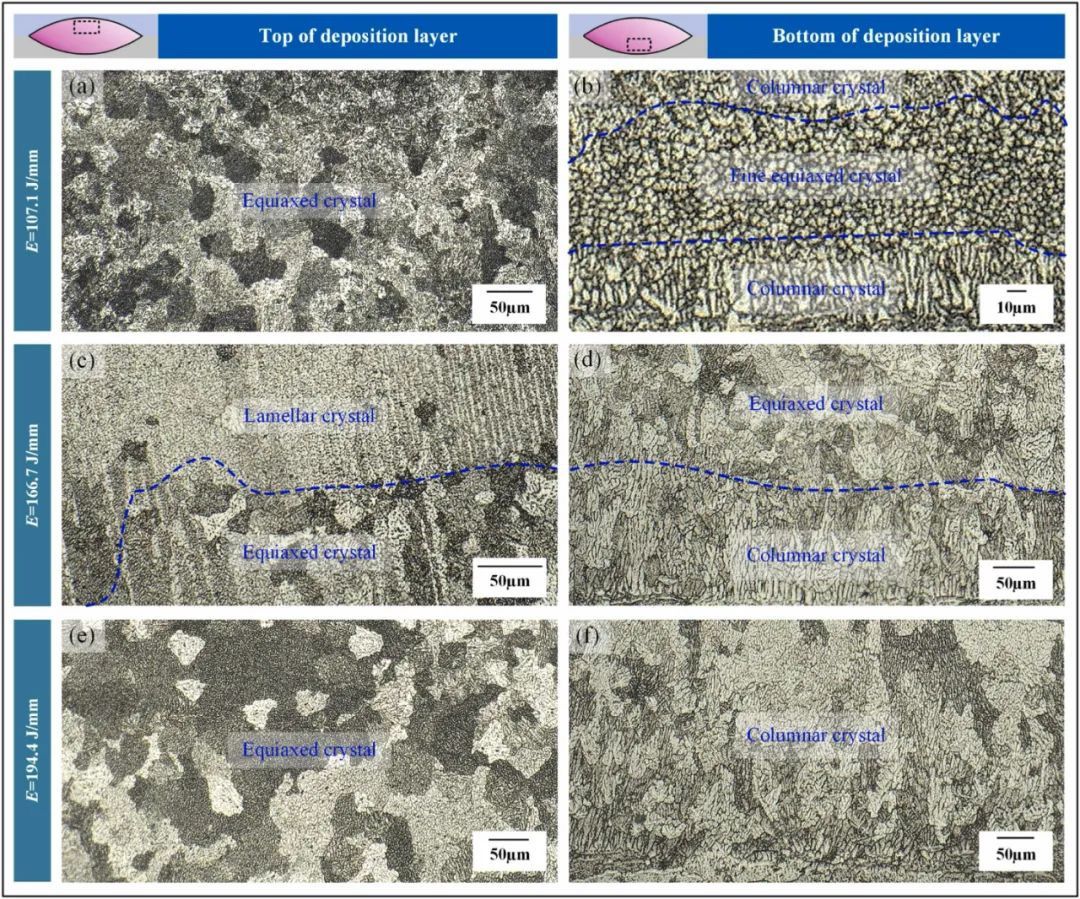

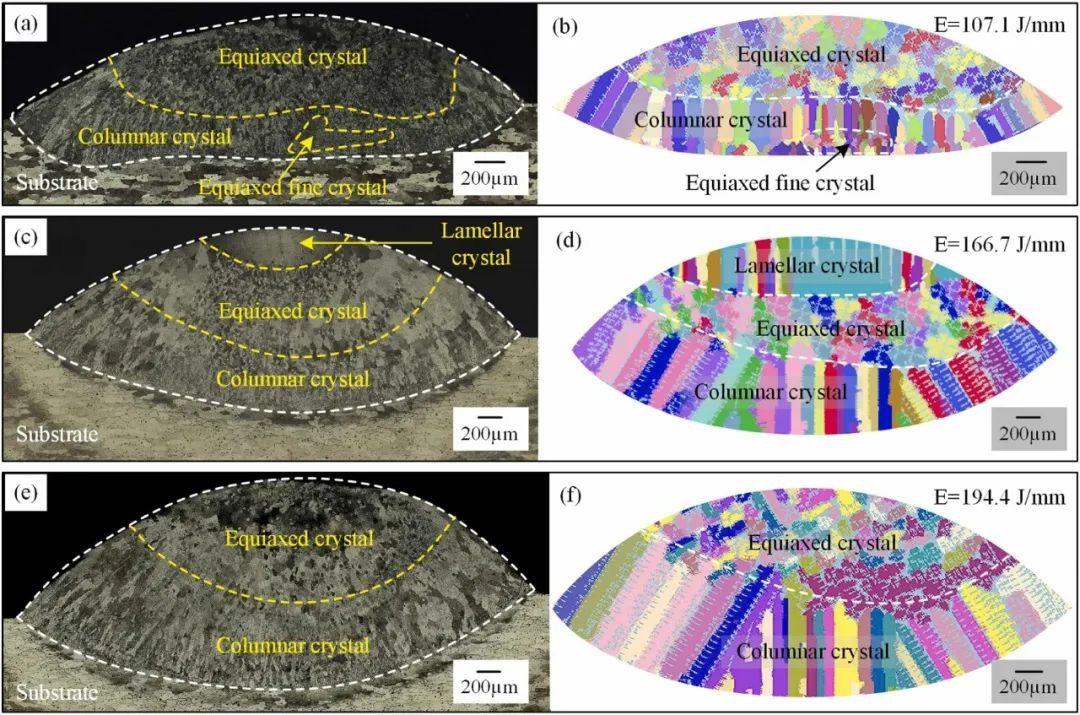

研究发现 1) 晶粒形态分布 当热输入(107.1 J/mm)与基板预热温度较低(160°C)时,在沉积层底部出现等轴细晶区。当热输入为166.7 J/mm和基板预热温度为160°C~230°C时,沉积层微观结构主要由顶部层状晶、中部等轴晶和底部柱状晶组成。在低热输入(107.1 J/mm)、高热输入(194.4 J/mm)和高基板预热温度(300°C)下,沉积层顶部未出现层状晶。在194.4 J/mm热输入下,沉积层内部表现出由底部柱状晶和顶部等轴晶组成的典型增材组织特征。

图2 不同热输入下沉积层横截面上的微观组织特征

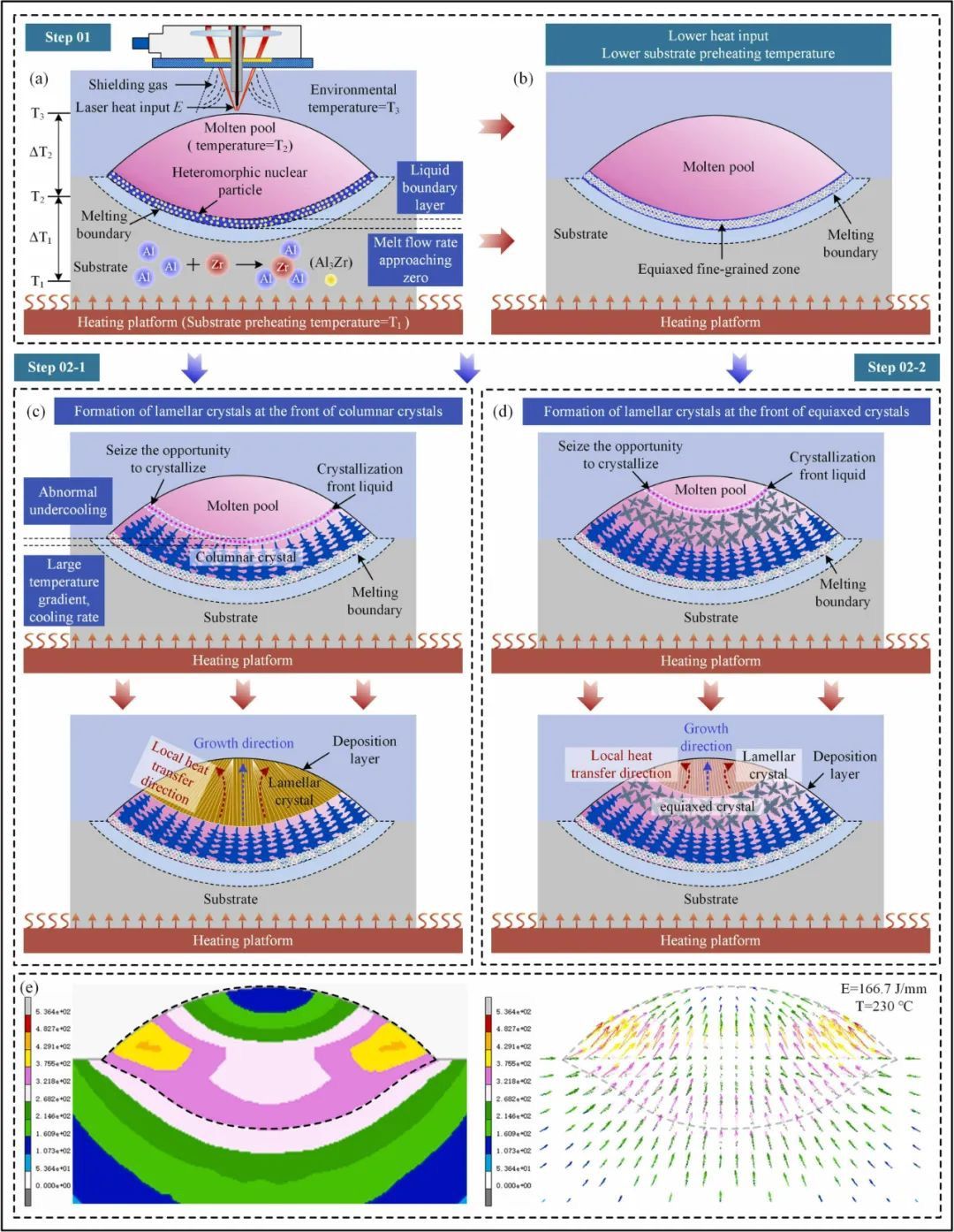

图3 等轴细晶和层状晶形成机理

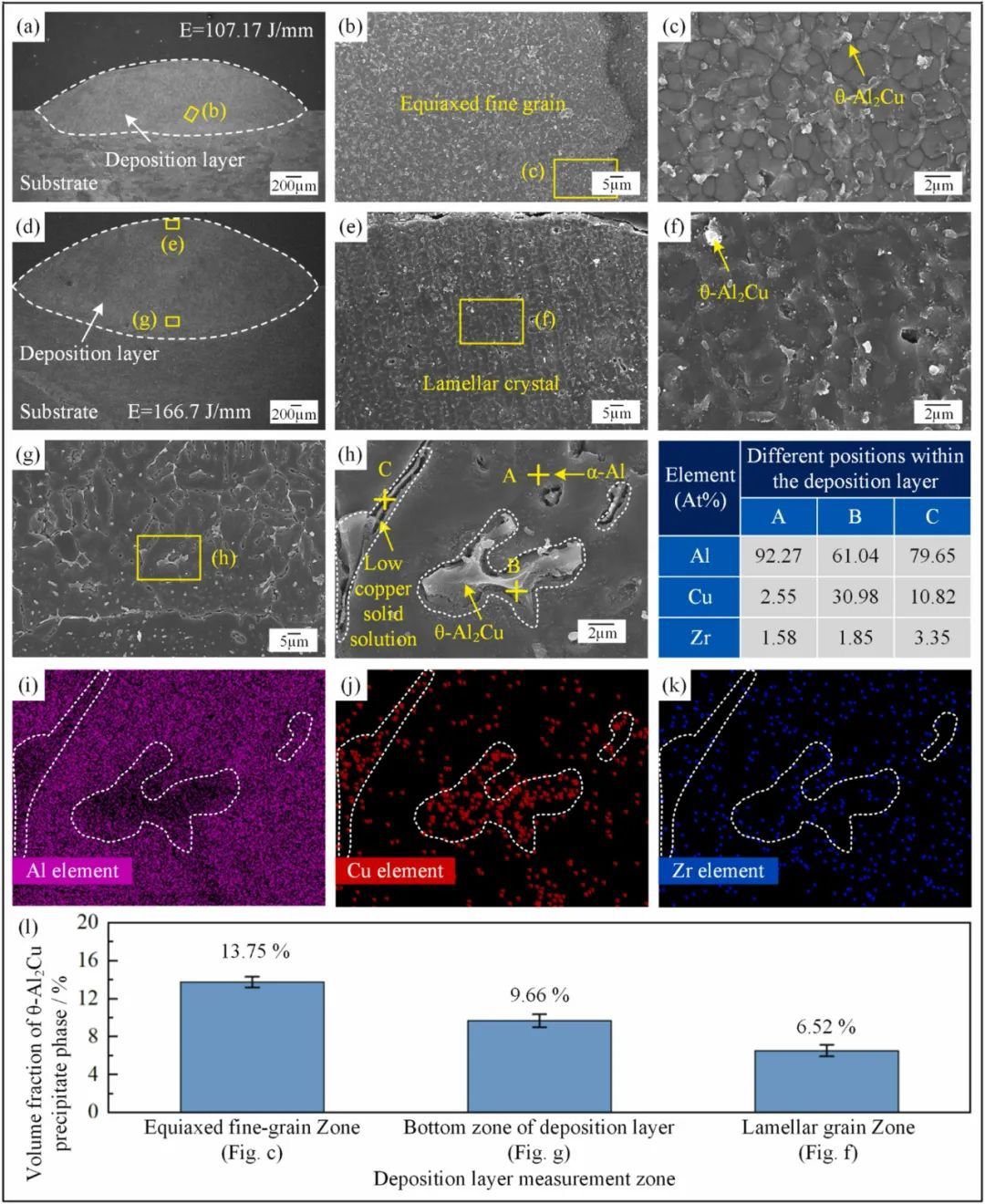

2) 析出相与元素分布 在107.1 J/mm热输入下,在等轴细晶区有少量Al2Cu第二相析出,析出相体积分数为13.75%。在166.7 J/mm热输入下,层状晶区的析出相含量相对较少,析出相体积分数为6.52%,沉积层从顶部向下,在晶界附近有更多第二相析出,沉积层底部析出相体积分数为9.66%。

图4 不同热输入下沉积层SEM图像

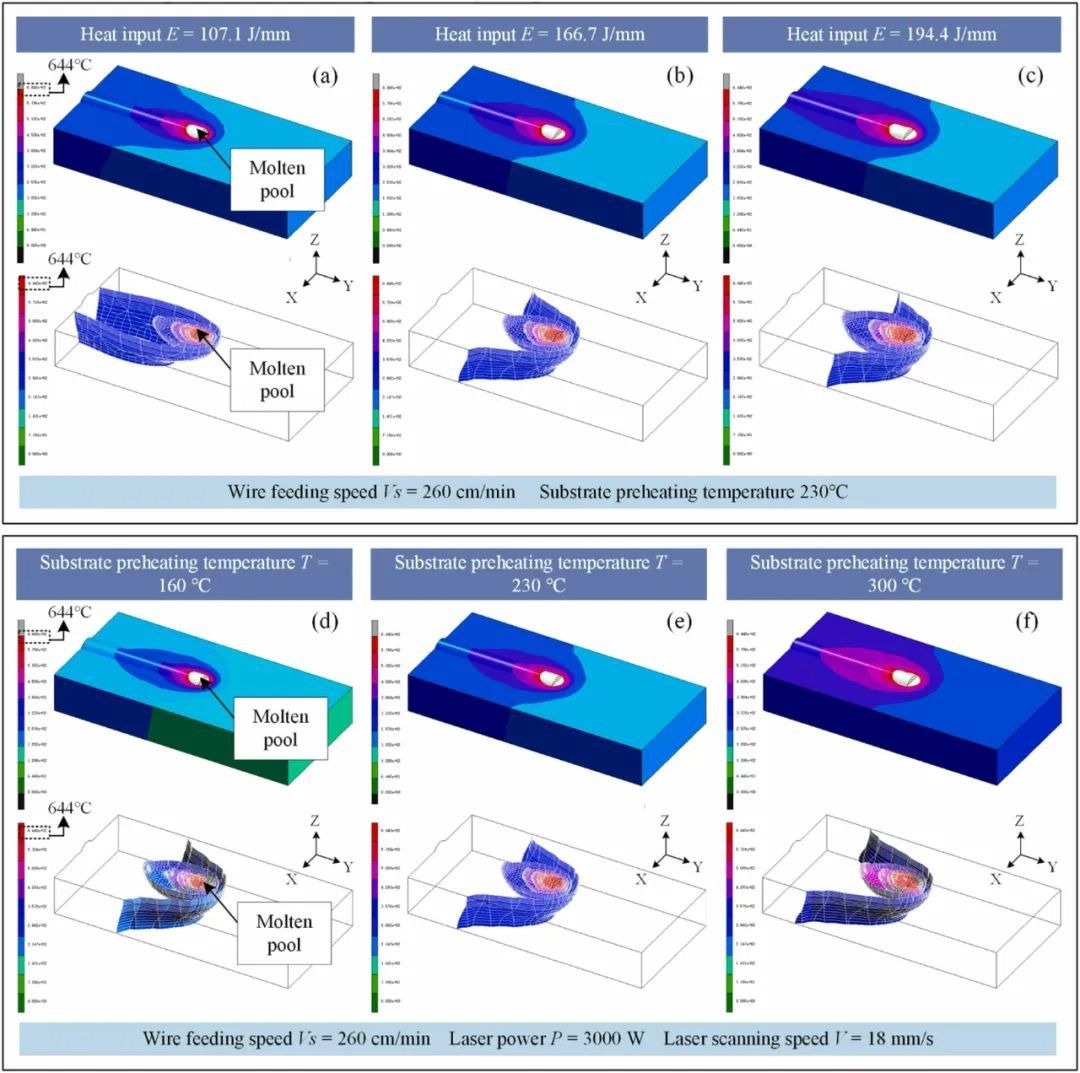

3) 温度场计算 随着热输入增大,386.4°C对应的双耳形等温面长度逐渐减小,宽度逐渐增大,逐渐向基体两侧靠拢。随着基板预热温度增加,呈前短后长半椭球形状的357.8°C等温面尺寸逐渐增大,当预热温度达到230°C时,等温面形状转变为双耳形。随着基板预热温度和热输入增加,沉积层峰值温度和凝固速率(R)增加,而温度梯度(G)和冷却速率(G×R)减小。热输入的增加导致沉积层吸收热量的能力变得更强,这是峰值温度增加的原因。

图5 不同工艺参数下沉积过程中部的温度场和等温面分布

4) 微观组织模拟 当热输入较低(107.1 J/mm)时,在凝固初始阶段,在熔池边缘出现低温液体边界层。高熔点金属化合物Al3Zr作为非均匀形核质点参与液体边界层内的晶粒形核生长过程,最终在熔池的边界上形成等轴细晶粒区。在随后熔池凝固过程中,通过CET转变完成整个沉积层的形核生长。此外,熔池内部存在柱状晶到等轴晶再到层状晶的演变过程,柱状晶和等轴晶的初始生长阶段表现出同步生长和相互竞争,具有CET转变特点。随着凝固过程的进行,沉积层顶部的高温度梯度值和相对温和的液体对流为层状晶的形核生长提供了理想的环境。因此,在沉积层中部等轴晶粒的形核生长过程中,层状晶开始在沉积层顶部等轴晶上方进行形核生长,并沿<110>方向向沉积层顶部平行生长前进。

图6 不同热输入下沉积层微观结构的实验结果与模拟结果对比

研究结论 (1) 当热输入为166.7 J/mm和基板预热温度为160°C~230°C时,沉积层主要由熔池底部的柱状晶、中上部的等轴晶和顶部的层状晶组成,层状晶主要出现在柱状晶或等轴晶最前端,呈现多晶平行于局部热流方向生长。在较低的热输入和基板预热温度下,在沉积层底部出现等轴细晶区。 (2) 位于沉积层顶部的层状晶平均硬度值高于等轴晶,位于沉积层底部的等轴细晶平均硬度值略高于柱状晶。 (3) 随着温度梯度和冷却速率降低,一次枝晶臂逐渐粗化,一次枝晶间距和二次枝晶间距增大。模拟结果表明,柱状晶、等轴晶和层状晶之间存在相互竞争关系。 论文链接:https://doi.org/10.1016/j.jmatprotec.2023.118208 (责任编辑:admin) |