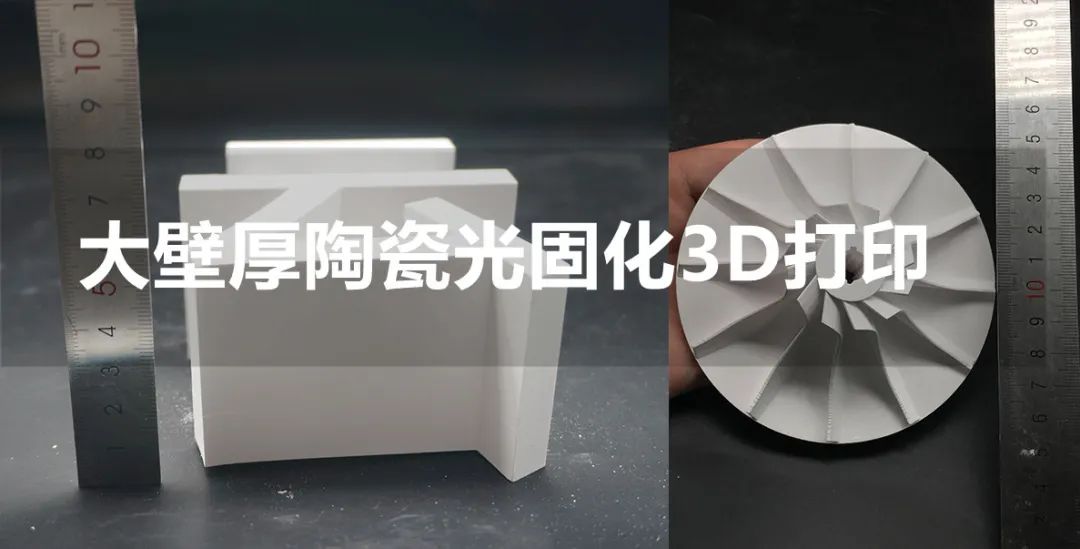

大壁厚陶瓷光固化3D打印工艺,因泰莱激光实现新突破

时间:2022-10-25 09:21 来源:南极熊 作者:admin 点击:次

导读:大壁厚陶瓷光固化3D打印工艺,在后期脱脂和烧结环节往往出现问题,国内公司因泰莱激光已经实现了新突破。

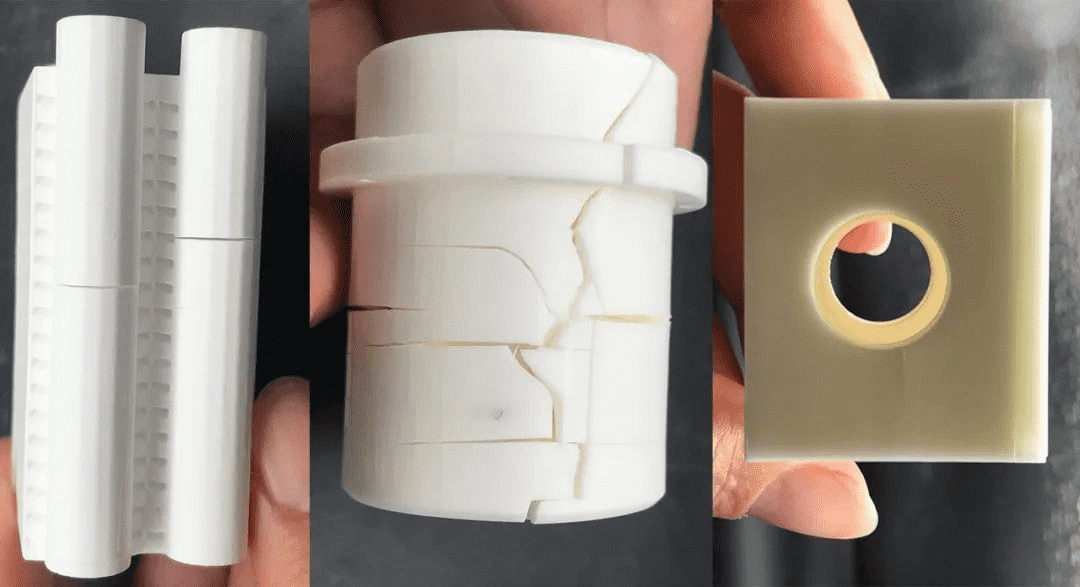

近年来,光固化陶瓷3D打印技术广受业内关注。相对于其它陶瓷3D打印方式,光固化陶瓷3D打印具有成型效果好、精度高、表面质量好、烧结后成品致密性好、强度高等优点,在航空航天、生物医疗、能源化工、工程机械、电子制造等领域应用广泛。 光固化陶瓷3D打印在成型工艺上已经发展较为成熟,但是在后期脱脂和烧结环节,生坯XYZ三个方向的厚度都超过7mm时,易产生开裂、变形、脱皮等问题,导致制件失败,其主要原因: ①在光固化过程中存在固化内应力,在脱脂过程存在一个应力释放过程而导致开裂; ②光固化陶瓷材料有机物含量高,并且通过聚合反应形成三维空间网络结构的大分子,壁厚了就较难脱脂; ③对于高致密度的结构陶瓷,由于高的固含量导致颗粒之间较难形成合理的脱脂通道。

△脱脂烧结过程中出现开裂变形

△ 工艺改善前后对比图

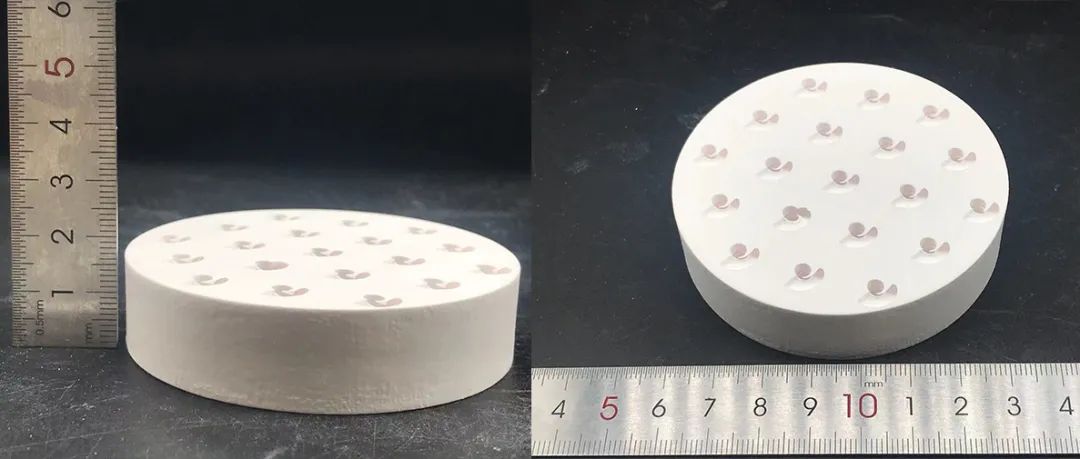

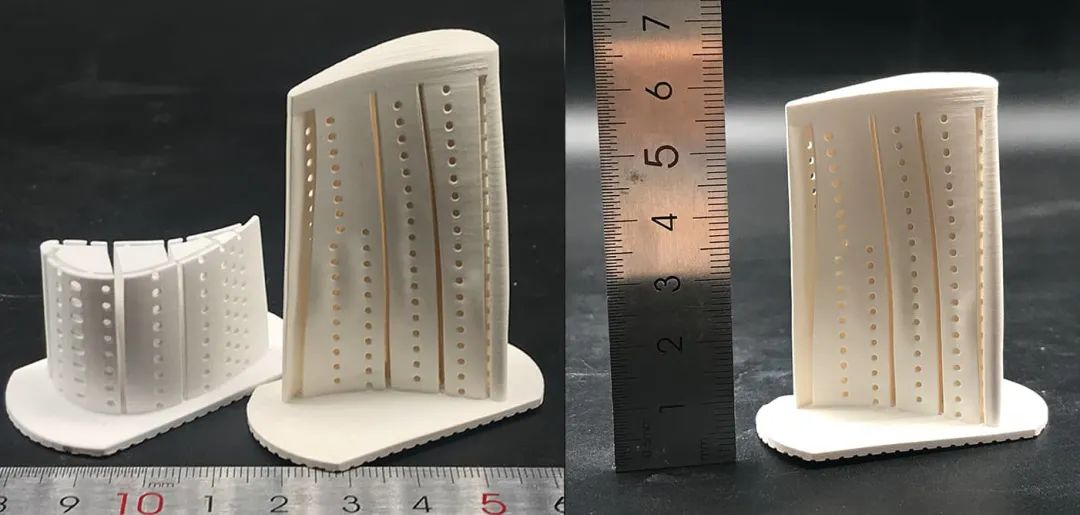

南极熊获悉,最近,因泰莱激光在大壁厚陶瓷材料光固化陶瓷3D打印工艺上取得突破性进展。他们利用自主研发的氧化铝陶瓷材料和CeraBuilder系列陶瓷3D打印设备,实现了大壁厚氧化铝陶瓷(XYZ三个方向上厚度均大于20mm)的打印成型和脱脂烧结,烧结后的成品件,外表和内部无裂纹、致密性好、强度高。

△蜂窝板

△陶瓷型芯

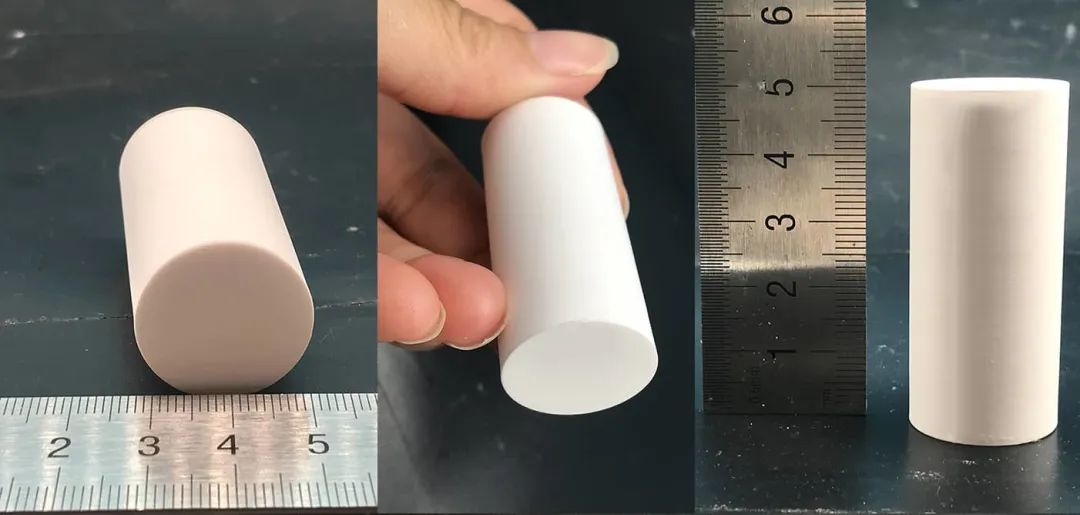

△实心圆柱

因泰莱激光自2016年开始一直专注于陶瓷3D打印技术,针对光固化陶瓷3D打印中大壁厚陶瓷件普遍存在的脱脂烧结后开裂问题,这几年因泰莱激光在研发上持续投入、组织技术攻关,对浆料配制、生坯打印成型、生坯的脱脂和烧结各过程进行有效控制,经过大量测试研究后,最终规避了大壁厚陶瓷件开裂风险,技术取得重大突破, 整个打印生产过程仅需一周的时间,便可得到合格的大壁厚陶瓷结构件,并已通过了多次试验论证。 大壁厚氧化铝陶瓷件3D打印工艺 以下是大壁厚氧化铝陶瓷件3D打印工艺过程: ①3D打印成型:

△工艺人员操作打印中

△CeraBuilder 100Pro陶瓷3D打印机

△陶瓷3D打印过程

△打印完成升起

②脱脂烧结:

△放入烧结

③烧结后成品:

△脱脂烧结后氧化铝陶瓷件

△脱脂烧结后的实心圆柱

△视频:脱脂烧结后的开孔圆柱(光固化3D打印)

△视频:脱脂烧结后的实心圆柱(光固化3D打印)

关于因泰莱激光 因泰莱激光(iLaser)创始于2016年,是一家专于先进陶瓷激光3D打印技术与应用开发的国家高新技术企业,在苏州、武汉、深圳设有研发、生产基地,可以为客户提供陶瓷激光3D打印全套解决方案,助力客户开发新材料、开拓新应用,实现陶瓷生产制造数字化转型。 (责任编辑:admin) |