通过预增材制造微合金化调整可生物降解铁基合金的粒度

时间:2022-09-22 10:35 来源:长三角G60激光联盟 作者:admin 点击:次

| 导读:据悉,研究结果表明,通过调整增材制造前的微合金元素的适当浓度,可以获得优异的强度-延性组合的可调性。 我们演示了预增材制造微合金元素的设计,用于调整铁(Fe)基合金的微观结构,以获得可调的机械性能。我们对原料的微合金化化学计量学进行了调整,以控制金属合金体系的晶粒尺寸。报道了两种特定的微合金化化学计量方法,即纯度为99.5%的可生物降解铁粉(BDFe)和纯度为98.5%(BDFe-Mo)。与BDFe相比,发现BDFe-Mo粉末在连续加热和冷却循环期间具有较低的热膨胀系数(CTE)值和更好的抗氧化性。选择性激光熔融(SLM)构建的BDFe -Mo显示出1200 MPa的高极限抗拉强度(UTS)和13.5%的合理延伸率,而SLM构建的BDFe合金显示出495 MPa的低得多的UTS和17.5%相对更好的延伸率,表明与其他可生物降解系统相比强度增强。BDFe-Mo中这种增强的机械行为被认为是铁素体晶粒细化与沉淀强化相结合的主要机制。研究结果表明,通过调整增材制造前的微合金元素的适当浓度,可以获得优异的强度-延性组合的可调性。 介绍 2020年,Gartner Research报告称,可生物降解传感器是五种新兴技术之一。第一生物可降解的应用是用聚合物作为关键材料的缝合。对于可生物降解植入物,三种主要金属材料是镁(Mg)、锌(Zn)和铁(Fe)合金。最早开发的可生物降解材料是镁基合金,其在人体内具有良好的生物相容性。然而,由于其强度相对较低,因此需要探索和开发可生物降解的替代合金。

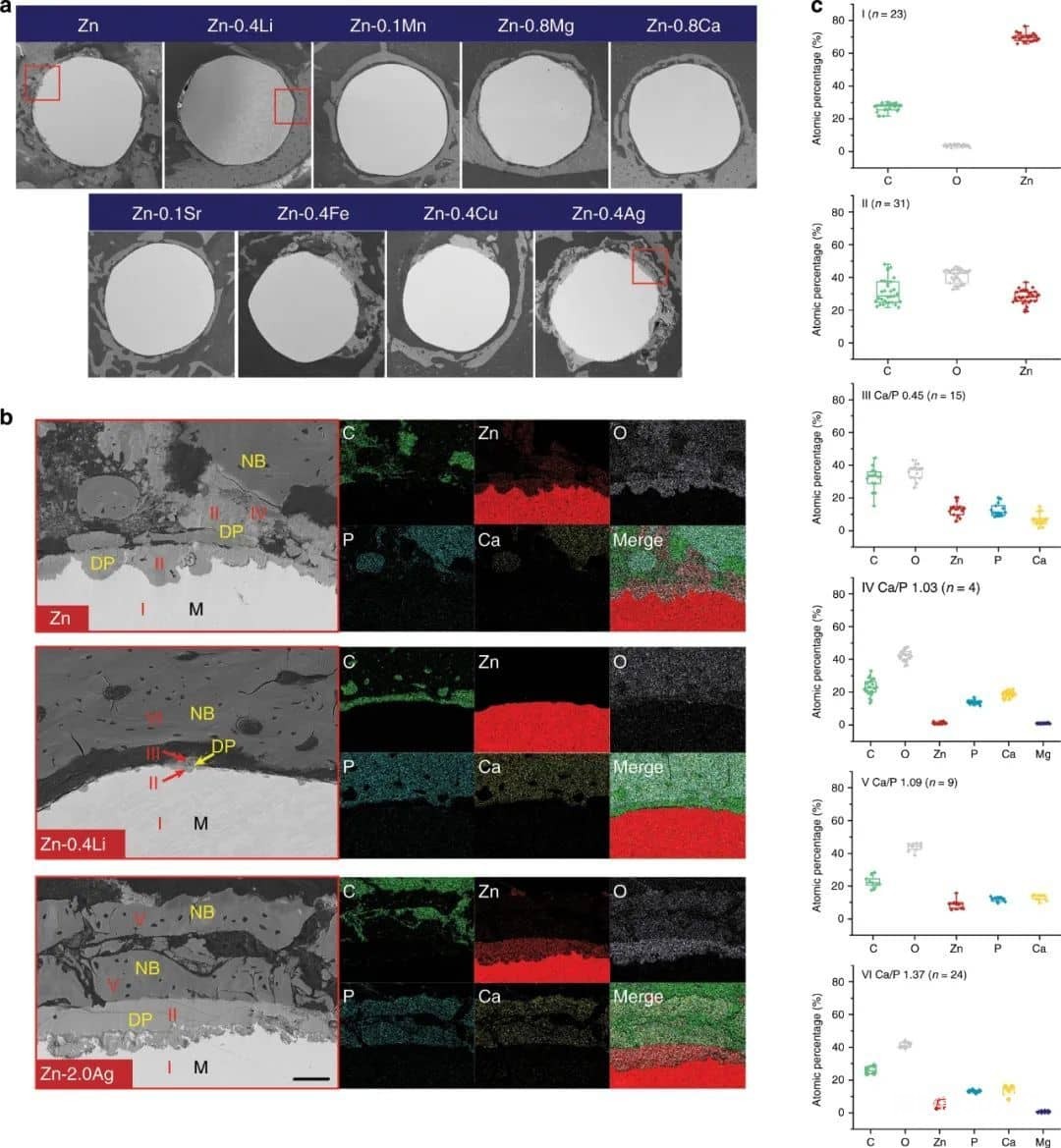

植入物降解行为的横截面分析。

在这三种常见的金属系统中,已知铁合金具有最高的机械强度,因为预期的机械性能可调,并且更容易通过各种制造工艺制造。铁基合金在生物医学领域的最新开发应用之一是可生物降解的冠状动脉支架(纯铁)和可生物降解骨替代植入物(Fe0.6P),已确定其不会引起局部或全身毒性。一般而言,冠状动脉支架在植入后六个月内功能不清楚,开发更好的生物可降解铁支架成为需求。对于骨愈合应用,开发了生物可降解骨植入物,以避免需要二次手术移除植入物。开发具有高机械性能和合适降解率的可生物降解材料对于植入物应用至关重要。据报道,可生物降解铁冠状动脉支架中颗粒尺寸的减小将增加腐蚀率。

8周时成骨和骨整合的组织学分析。

同时,增材制造是一种制造过程,通过激光源非常局部的加热,逐层构建零件。在增材制造的快速发展的帮助下,铁基生物降解植入物由于在构建复杂几何结构和定制零件方面的巨大可能性而备受关注。探索了通过选择性激光熔化(SLM)工艺通过晶粒细化来调整纯铁的增强机械性能。事实上,已经有许多关于铁基合金和钢的有效晶粒细化方法。然而,由于相变过程中的再发光效应,通过过冷实现晶粒细化充满了挑战,对于大批量加工来说更为困难。 微合金元素钼(Mo)已被有效地用于提高钢的强度,其作为人工植入物的潜在应用最近已被探索。我们的主要目标是通过添加微量可生物降解的钼来调整微观结构,同时提高铁基合金的机械性能和降解率。在本研究中,我们研究了两种水平构建的SLM可生物降解铁基合金(BDFe和BDFe-Mo)中的微合金化元件的设计,以通过可控晶粒尺寸实现可调机械性能。为了理解控制两个SLM构建的BDFe样品的力学性能的主要机制,我们进行了单调拉伸实验。由于原料材料的热稳定性在构建过程中尤为重要,因此,在多次加热和冷却过程中,预添加制造微合金化BDFe和BDFe-Mo粉末的质量是本研究要检查的前提条件之一。

纯铁的OM图像:(A)收到时,(B)85%冷轧,550℃退火,(C)75%冷轧,800℃退火,(D)85%热轧,1000℃退火。

结果 连续加热时的热稳定性 图1显示了两种BDFe粉末在从室温(RT)持续加热到900°C时的热膨胀系数(CTE)和晶格常数变化,与之前报道的纯Fe相比。两种BDFe粉末在图1a中显示了相似的CTE值,但在50至100°C的温度范围内,BDFe Mo的CTE高于BDFe的CTE。此外,与纯Fe36相比,两种BDFe粉末显示出较低的CTE值。据报道,铬(Cr)和硅(Si)浓度增加会降低铁素体铁的CTE,而碳(C)和锰(Mn)含量增加会增加铁合金的CTE。虽然单个微合金元素之间存在复杂的竞争相互作用,但后者被认为是BDFe-Mo的略高CTE值的主要贡献。

图1 (a)两种BDFe粉末的平均线性热膨胀系数和(b)晶格常数在从室温持续加热到900°C时的变化与纯Fe的早期工作相比。

预增材制造粉末的热稳定性对于通过增材制造制造的成品零件的更好质量非常重要。Armentani等人报道,具有更高CTE的对接焊接倾向于产生更高的残余应力,这可能会由于其对塑性变形、微裂纹和载荷抗力的影响而严重限制添加制造零件的实际使用。此外,发现具有较低CTE的材料在SLM工艺后具有更低的CTE值。因此,具有较低CTE的预增材制造BDFe粉末有望增强热稳定性,并在SLM制造部件中具有良好的机械性能。热循环过程中的相和微观结构稳定性 进行热循环试验以确定两种BDFe粉末的相稳定性,这将在SLM过程中经历。图2a显示了重复加热和冷却循环期间晶格常数随温度的变化,其中两种BDFe粉末之间没有明显差异。为了进一步获得多个加热和冷却序列期间的相变,在图2b和c中记录了每个热循环后在室温下衍射图案的演变。然而,在第二次循环后,在两种BDFe粉末中均可见小峰的出现,在第三次循环后更为明显,这两种BDFe粉末属于氧化赤铁矿(Fe2O3)和磁铁矿(Fe3O4)相。此外,在BDFe中比在BDFe-Mo中获得更多的小峰。

图2(a)在多次加热和冷却过程中晶格常数的变化。(b)BDFe和(c)BDFe-Mo粉末在室温下的衍射曲线作为热循环的函数。

我们分析了bcc-Fe主峰、Fe2O3和Fe3O4的次峰的综合强度,以研究其在加热和冷却过程中的演变,如图3所示。如图3a和b所示,两种BDFe粉末在热循环过程中均显示出类似的bcc-Fe降低趋势。与bcc的减少相反,两种BDFe粉末中的氧化Fe2O3和Fe3O4相在热循环期间增加。图3c中,Fe2O3的综合强度在第二次循环后达到最高值,然后在第三次循环后降低,而BDFe中的Fe3O4的积分强度继续增加,并在图3e中的第三次周期后达到最大值。BDFe-Mo中Fe2O3(图3d)和Fe3O4(图3f)的综合强度演变与BDFe中的综合强度演化有些相似。

图3(a)BDFe和(b)BDFe-Mo中bcc-Fe的综合强度演化。在(c)BDFe和(d)BDFe-Mo中的Fe2O3。在热循环期间,(e)BDFe和(f)BDFe-Mo中的Fe3O4。

值得注意的是,与BDFe相比,BDFe-Mo对于bcc-Fe表现出更高的积分强度,但是对于Fe2O3和Fe3O4相表现出更低的强度。 在热循环期间,BDFe中的氧化Fe2O3和Fe3O4的量远高于BDFe-Mo中的量,这表明BDFe-Mo粉末具有更好的抗氧化性。Mo的存在以及Si和Cr含量的增加可能会阻碍Fe阳离子向金属/氧化物界面扩散,从而显著降低BDFe-Mo48中的高温氧化。还发现了向更稳定的Fe3O4相转变的趋势。 (责任编辑:admin) |