NANS:航空航天零件金属3D打印工艺选择方法

时间:2022-08-13 09:12 来源:南极熊 作者:admin 点击:次

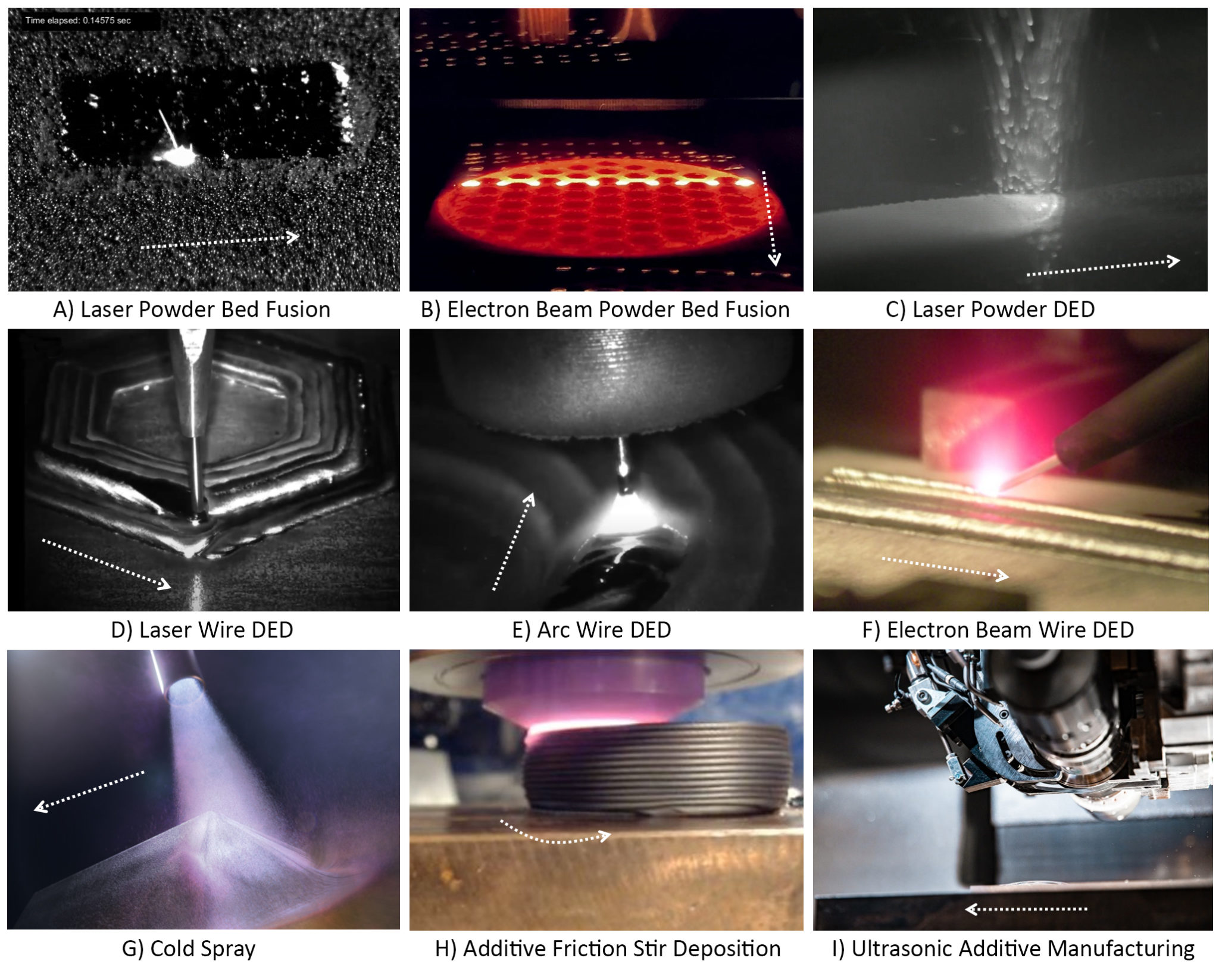

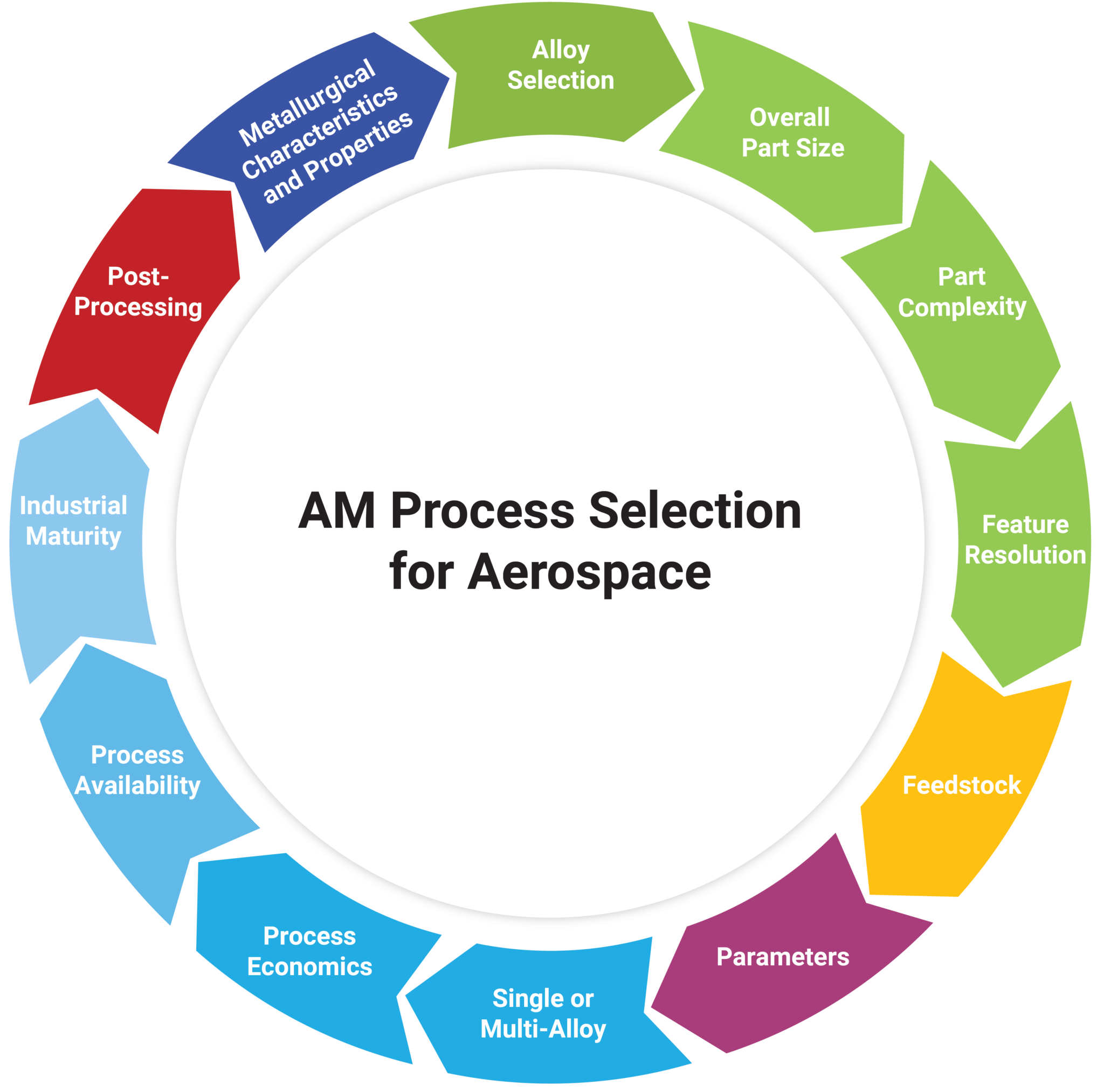

导读:在过去的十年中,在航空航天工业领域应用金属增材制造 (AM) 进行开发变得越来越普遍。增材制造可用于替换、维修、建造大量零件。但一直以来,如何确定零件的最佳增材制造工艺仍没有相关的文档记录或者相关指南。将AM用于航空航天业有许多技术和程序化优势。技术优势包括减少质量、复杂的几何形状(传统制造不可行)、增强的热传递、零件固结和新型高性能合金的使用。程序化优势包括减少零件交货时间和成本、快速的设计故障修复周期、更快的上市时间、减少废料浪费和更低的购买资金。尽管增材制造有许多优点,但在某些应用中它可能并不比传统制造好,应该针对每个零件和生产率进行工艺评估。 2022年8月,南极熊获悉,NASA 工程师最近发表了一篇期刊文章(《Robust Metal Additive Manufacturing Process Selection and Development for Aerospace Components》, Gradl et al.《航空航天部件的稳健金属增材制造工艺选择和开发》,Gradl 等人),总结了金属增材制造工艺选择的整体方法以及如何成功地将增材制造用于航空航天部件。本文深入了解了增材制造生命周期的每个阶段,并为工程师和团队分析和选择适合其应用的最佳增材制造工艺奠定了基础。 AM生命周期 为零件选择最佳的增材制造工艺,首先要全面了解组件的整个生命周期。增材制造航空航天部件的迭代且高度集成的生命周期步骤是(1)设计和预处理,(2)打印过程(包括工艺参数和原料),(3)后处理,(4)投入使用及资格检查。每个生命周期步骤(及其子步骤如图 1 所示)都会影响流程选择、所需步骤,并影响最终零件的性能。  △AM 航空航天部件迭代生命周期中的主要工艺步骤 设计和预处理 设计步骤不仅包括典型的设计过程,还包括增材制造和模型验证设计(即模型检查和零件询问),以确保导出的模型与原始设计相匹配。在制造步骤之前,设计和预处理步骤就需要在增材制造生命周期中进行大量迭代。在设计中必须考虑增材制造生命周期中的所有后续步骤,包括用于夹具、加工基准、用于粉末去除的端口或用于精加工操作(如抛光)的尺寸特征。整个AM过程应该注意设计阶段,以最大限度地减少成本和迭代。 构建过程 AM 工艺通常具有不同的能源、输入参数和原料要求,这进一步打开了设计市场空间。本文重点介绍当前飞行应用中已经(或正在)使用的增材制造流程。此类金属增材制造工艺的示例如下图所示。这些工艺类别包括粉末床熔融(PBF)、定向能量沉积(DED) 和固态工艺,例如冷喷涂(CS)、摩擦搅拌沉积(AFS ) -D) 和超声波增材制造(UAM)。这些工艺已用于维修、涂层和自由成型零件制造;每种工艺都有独特的优势和局限性。目前使用最多的工艺是激光粉末床熔融 (L-PBF),其次是 DED(包括激光线材 DED (LW-DED) 和激光粉末 DED (LP-DED))。每个增材制造工艺的使用量都在迅速增加。增材制造工艺通常是相互补充的,可以相互结合使用,以最大限度地降低整体零件成本和性能。  △各种金属增材制造工艺的特写图像以及沉积/构建方向。(a) 激光粉末床熔融 (Ref),(b) 电子束粉末床熔融,(c) 激光粉末 DED,(d ) 激光线 DED ,(e) 弧线 DED,(f) 电子束 DED ,(g) 冷喷涂, (h) 摩擦搅拌沉积,(i) 超声波增材制造 后处理 后处理通常涉及多个步骤,包括粉末去除、构建板去除、热处理、机加工、检查、清洁、连接和表面抛光。适当的热处理可消除残余应力并改善其最终应用所需的材料性能。后处理步骤必须针对每个零件、材料和制造方法单独定制。 投入使用及资格检查 将零件投入使用时需要组装、测试、零件鉴定工作和生产计划。零件在役步骤需要知识渊博的工程师在增材制造生命周期的各个方面(设计、预处理、构建过程和后处理)进行详细集成,以满足零件要求。这可能涉及流程之前的设计迭代,提供了优化流程选择和实现性能目标的机会。 工艺选择的市场因素 增材制造工艺选择的市场经济因素分为四个主要领域:(1) 设计特征,(2) 工艺输入,(3) 工艺限制和考虑因素,(4) 冶金和几何考虑因素。设计特征包括合金选择、整体零件尺寸和特征分辨率。过程输入包括原料的类型和属性(化学、粒度分布、线径等)和详细参数。工艺限制和考虑因素包括单合金或多合金的使用、工艺经济性、工艺可用性和工业成熟度。几何和冶金方面的考虑包括后处理(包括配合法兰的机加工、抛光等)和导致最终性能的冶金特性。  △航空航天部件的工艺选择属性。 (责任编辑:admin) |