大多数液体推进火箭发动机使用燃料(例如,液态氢)和氧化剂(例如,液态氧)。将一种或多种推进剂泵入燃烧室并燃烧以产生高温,高压和高速气流。气流流经喉部,该喉部在通过喷嘴离开发动机之前会加速气流。推进剂可以是低温液体,并且可以在注入燃烧室之前循环通过喷嘴的壁以冷却喷嘴。

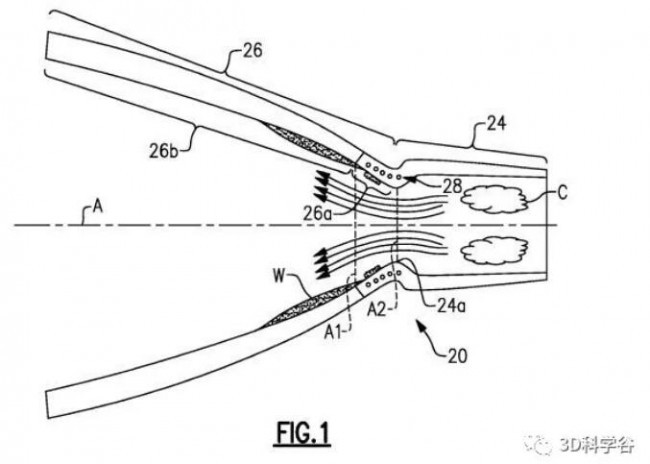

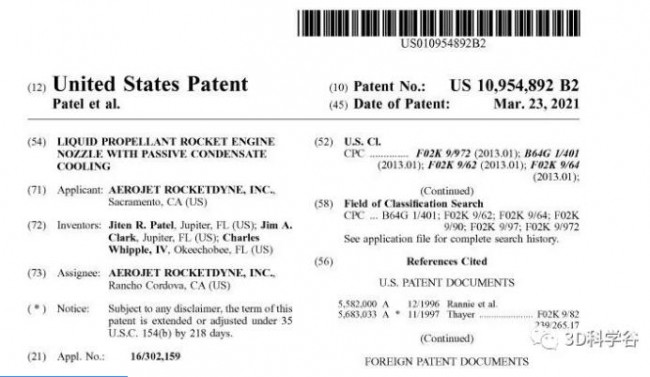

Aerojet Rocketdyne开发的液体推进剂火箭发动机包括燃烧室,该燃烧室包括喉部和该喉部的后部喷管。喷管具有邻近喉部的第一喷管部分和第一喷管部分后部的第二喷管部分。第一喷管部分具有主动冷却特征,第二喷管部分不包括任何主动冷却特征。

新设计与新材料的结合

Aerojet Rocketdyne开发的喷管第一部分是金属的,而第二喷嘴部分是非金属碳纤维增强的聚合物基复合材料。

金属喷管部分设计有内部冷却通道,该内部冷却通道可以从燃烧产物形成水冷凝物。与非金属喷管部分接触的冷凝水将非金属喷嘴部分保持在温度极限以下。

主动冷却与被动冷却的结合 主动冷却与被动冷却的结合

Aerojet Rocketdyne的这种被动冷却设计可以适用于许多不同类型的液体推进剂发动机。而被动冷却方案可适用于较轻或更坚固的材料(例如石墨或碳增强聚合物基复合材料,或Inconel或其他合金金属材料)。

液体推进剂火箭发动机© Aerojet Rocketdyne专利 液体推进剂火箭发动机© Aerojet Rocketdyne专利

根据3D科学谷的深入了解喷管的第一部分和导流件通过3D打印-增材制造以结构一体化的形式制造。导流件的间隔提供了更均匀的水分布,进而可以允许在第二喷管部分甚至使用耐温程度更低的材料。

Aerojet Rocketdyne专利 Aerojet Rocketdyne专利

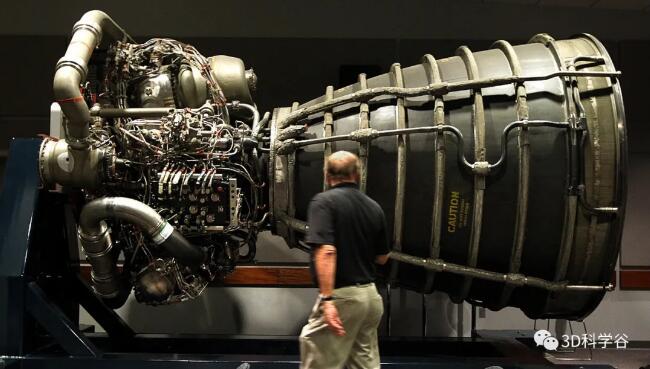

根据市场信息,Aerojet Rocketdyne是一家领先的航天和国防企业,致力于为关键任务应用提供推进系统和其他创新技术。当前,公司正在为全球最强大的火箭,即NASA 的太空发射系统(SLS)开发液体发动机,它将实现突破性的航天飞行,包括未来到火星的载人飞行。

研发工作从RS-25 火箭发动机着手,这是史上首例可重复使用的大型火箭发动机。这些发动机已成功驱动了全部 135 次航天飞机飞行,实现了多项航天技术进展,如微重力研究、国际空间站的建设以及哈勃太空望远镜的部署和服务。

Aerojet Rocketdyne 将采用 RS-25 发动机来支持载有”猎户座”多功能载人飞船的 NASA SLS,从最初的无人航行,逐渐发展到载有四位宇航员以及货物和设备的飞行,并完成长期的深太空探测任务。

现有的 RS-25 发动机将扩展为四台,从而为运载火箭的核心级提供推力,每台发动机的真空推力将超过 512,000 磅(额定功率等级的百分之 109)以提升火箭的运载能力。随着 SLS 的发展,它将具备前所未有的高达 130 公吨的有效载荷运载能力。

新型发动机控制单元采用集成ADI 技术,可实现运载火箭和发动机之间的通信,通过调节推力和燃料混合比为发动机提供闭环管理,还可向所有控制单元、传感器和操纵装置提供电能,并监测发动机的健康状况和状态。

各有千秋的设计与材料组合 各有千秋的设计与材料组合

Aerojet Rocketdyne传统产品和新产品研发工作都受益于3D打印技术,例如 Aerojet Rocketdyne 开发的MPS-120小型卫星推进系统,Bantam发动机系列经济型小型、中型助推器,RL10大型火箭发动机,以及高推力增压引擎AR1。

Aerojet Rocketdyne 致力于通过增材制造实现的新设计,其防御高级计划(又名Rocket Shop)也因此脱颖而出。该计划中包括超音速、导弹防御和战略系统的应用。

而根据3D科学谷的市场研究,Aerojet Rocketdyne 超音速推进技术的积累已超过了30年,Aerojet Rocketdyne的超燃冲压发动机曾为创记录的X-51A WaveRider测试提供动力。此后,Aerojet Rocketdyne加快了研发进度,将以往取得的成果与他们在3D打印/增材制造方面取得的进步相结合,使制造下一代高超音速推进系统成为现实。

根据3D科学谷的了解,Aerojet Rocketdyne 开发的喷管与NASA开发的各有千秋,NASA通过DED定向能量沉积增材制造工艺在GRCop-42铜腔室的后端沉积双金属材料,形成带双金属轴向接头的火箭推力室喷管,并实现连续冷却,从而解决了一些设计挑战和螺栓连接设计的接口问题,随后通过碳纤维聚合物基复合材料(PMC)外包装将整个推力室总成(TCA)进行外包装。

而NASA关键技术之一是DED定向能量沉积增材制造技术,这允许整个推力室总成(TCA)在火箭推力室喷管的制造过程中一次性形成所有的内部冷却通道,从而无需进行封闭操作,这样的好处是明显的,不仅可以显着减少零件和焊接操作,并使得整个推力室总成(TCA)更加可多次利用。

总体来说通过更高强度的材料(例如碳纤维复合材料)可以大大节省重量,根据3D科学谷的了解在美国和国际上一些针对火箭推力室组件的计划中,已经研究了一种复合材料外包装以减轻重量。

在国内,星际荣耀通过将推力室头部、推力室身部和喷注器通过增材制造工艺一体成型,使得推力室结构更加紧凑和精确,省去了推力室制造过程中的大量焊接工序,及一些复杂零件的机加工工序,大大缩短了推力室的制造周期,同时从根本上消除了传统火箭发动机推力室由于焊接应力释放导致的各类偏差,使得推力室的结构可靠性大大增强。由于靠近推力室内壁设置的边缘喷注结构向靠近推力室内壁处喷注燃料,而无氧化剂喷注,能够在靠近推力室内壁处形成低温保护层,防止高温燃气直接作用于推力室内壁,降低损坏。

原创式创新道路曲折且艰险,然而3D打印行业的发展是由技术应用的强度来驱动的,创新往往来自于跨界技术的结合,在火箭制造领域,体现的尤其明显,我们可以真切的看到,3D打印技术结合以增材思维为导向的设计及现进材料技术,正在催生新的下一代火箭制造技术。

(责任编辑:admin) |