NTU新加坡:机器人后处理系统去除了3D打印零件中的残留粉末

时间:2020-04-09 09:15 来源:中国3D打印网 作者:中国3D打印网 点击:次

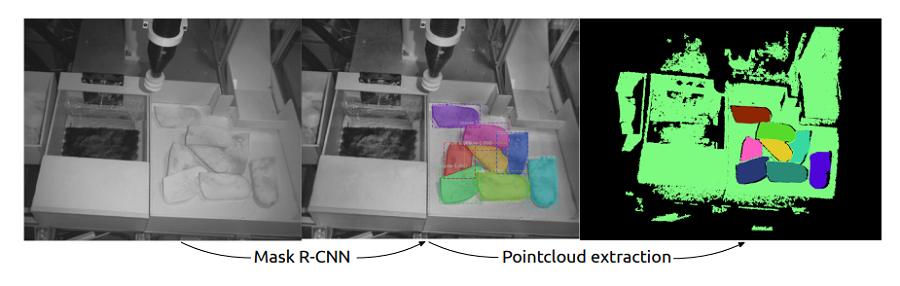

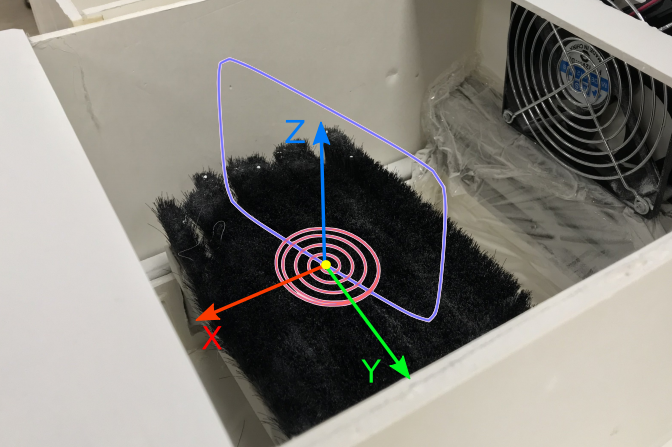

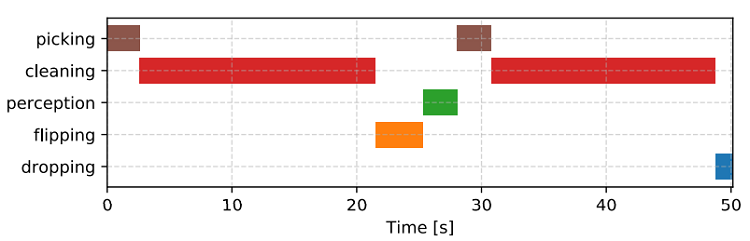

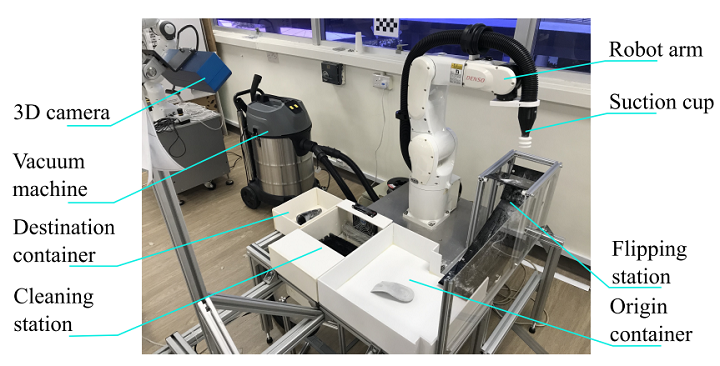

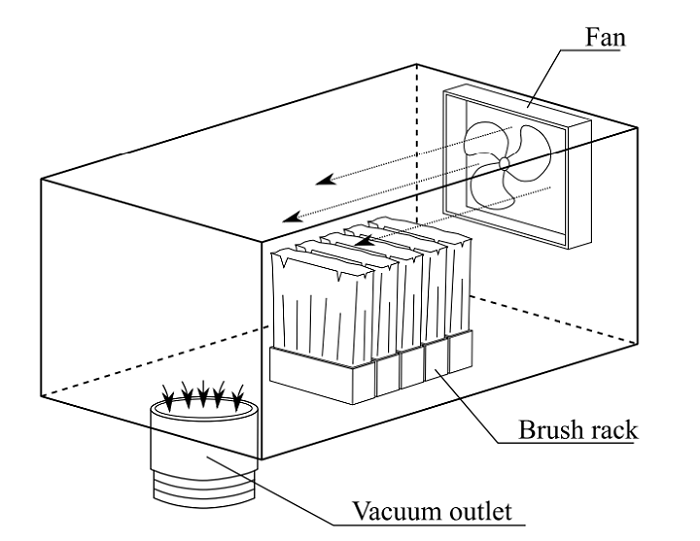

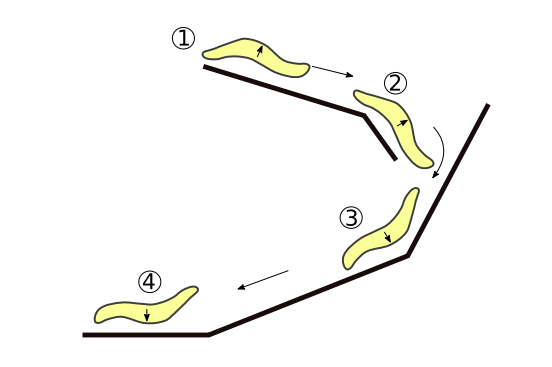

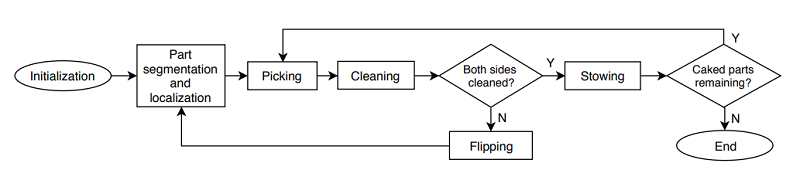

中国3D打印网4月9日讯,新加坡南洋理工大学的研究人员写了一篇论文,题为“开发用于自动3D打印零件自动脱模的机器人系统”,这是他们的工作,旨在绕过3D打印后处理中的重大瓶颈。在粉末床AM工艺中,例如HP的Multi Jet Fusion(MJF),结垢包括去除残留的粉末,这些残留的粉末一旦去除就会粘在零件上。这大部分是由操作人员使用毛刷完成的,而对于可以批量生产数百个零件的增材制造技术,这显然要花费很长时间。这样的体力劳动是粉末床熔合工艺的重要成本组成部分。 操作员手动从3D打印的零件上去除粉末(脱皮)。 “将深度学习与3D感知,智能机械设计,运动计划以及用于工业机器人的力控制相结合,我们开发了一种系统,该系统可以快速高效地自动对零件进行脱脂。通过在Multi Jet Fusion打印机打印的零件上进行的一系列除垢实验,我们证明了基于3D打印的批量生产机器人除垢的可行性。”研究人员写道。典型的机械手问题是垃圾箱拣选,这需要从容器中选择零件并从中取出零件。 NTU研究人员认为,“识别物体并确定其在工作空间中的3D姿势”的3D感知对建立他们的垃圾收集系统至关重要。他们还使用了位置控制机械手作为基准系统,以确保符合标准的运动控制。 NTU团队的机器人系统执行五个常规步骤,从垃圾箱拣选任务开始,在该任务中,吸盘从原始容器中拣出已结块的零件。通过在刷子上擦拭来清洁底面,然后将其翻过来,然后清洁另一面。最后一步是将清洁后的零件放入目标容器。  提出的用于自动除垢的机器人系统设计。 每一步都有自己的困难;例如,结块的零件重叠且难以检测,因为它们的颜色与粉末大致相同,并且残留的粉末和零件具有不同的物理特性,这使得使用位置控制的工业机器人难以操纵零件。“我们通过分别利用(i)深度学习在2D / 3D视觉方面的最新进展来应对这些挑战;以及(ii)智能机械设计和力控制。” 由于零件,机器人和刷牙系统之间的“接触控制”,接下来的三个步骤(清洗零件,翻转零件和清洗另一面)非常棘手。为此,研究人员使用力量控制来“执行合规动作”。 他们的机器人平台由现成的组件制成: 1 Denso VS060:六轴工业机械手 1个ATI伽玛扭矩(F / T)传感器 1台Ensenso 3D相机N35-802-16-BL 1个抽吸系统,由Karcher NT 70/2真空机提供动力 1个清洁站 1个翻转站 摄像机有助于避免与环境,物体和机器人手臂发生碰撞,并“最大程度地扩大视角”。人们发现,吸盘系统用途最为广泛,他们专门设计了吸盘系统,以产生高空气流量和真空度,以回收可回收的粉末,获得足够的提起力,并在刷牙时牢固地固定零件。  清洁站,包括风扇,电刷架和真空出口。 他们选择了被动翻转站(无需执行器)来更改零件方向。零件从工作站的顶部放下,并沿着导向滑块移动。一旦到达底部,它就会翻转,然后可以由机械臂拾取。  翻转站。 状态机和一系列模块组成了软件系统。机器选择正确的模块在正确的时间执行,并按顺序选择“最可行的部分”进行结块。  软件系统的状态机和模块执行感知和不同类型的动作。 “状态机可以访问系统的所有基本信息,包括场景中检测到的所有对象的类型,姿势,几何形状和清洁度等。每个模块都可以查询此信息以实现其行为。结果,这种设计是通用的,可以适应更多类型的3D打印零件。”研究人员解释说。这些模块具有不同的任务,例如感知,可识别和定位可见对象。该任务的第一阶段使用深度学习网络来完成实例检测和分割,而第二阶段使用分割蒙版提取每个对象的3D点并“估计对象姿势”。

基于Mask R-CNN的目标检测模块示例。估计的边界框和零件分割用不同的颜色描绘,并用识别建议和置信度标记。我们拒绝置信度低于95%的检测。 |