激光选区熔化增材制造中的检测难题,工业CT技术来解决!

时间:2019-05-01 14:06 来源:3D科学谷 作者:中国3D打印网 点击:次

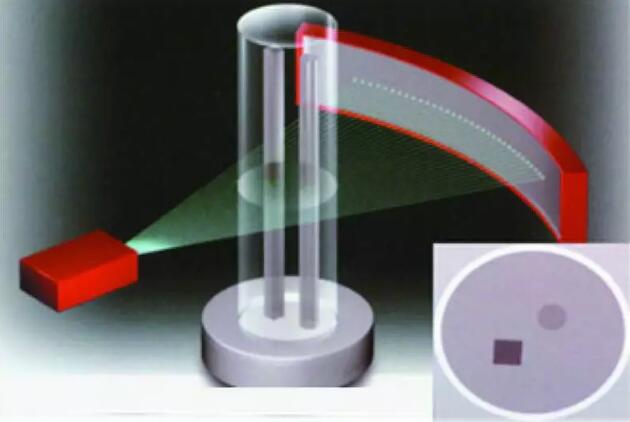

激光选区熔化增材制造技术可以实现金属复杂构件的快速、无模具的自由实体近净成形,同时确保成形构件的力学性能优于铸件的,接近甚至与锻件的力学性能相当。所以,激光选区熔化增材制造技术成为航空航天高性能复杂构件制造的重要技术,也为提升先进航空航天器结构的设计效能,实现功能优先的优化设计创造了重要条件。 然而,由于空心构件的复杂性,如何快速、高精度及确定性地检测增材制造结构件内部的尺寸分布,缺陷种类、形状及分布规律成为限制该技术应用的难题。ASTM F2924《铺粉熔覆增材制造Ti-6Al-4V标准规范》虽然对选区熔化增材制造产品的内部品质方面做了要求,但标准只规定了采用射线检测执行的方法,合格判据、检查部位和抽样方法等都未具体说明。射线检测虽然能有效检测结构内部缺陷,但选区熔化增材制造产品的内部结构非常复杂,如点阵结构、镂空结构等,在这些结构中射线易受结构遮挡,无法实现100%检测。 工业CT(计算机断层成像)技术是基于二维或三维成像技术的先进无损检测手段,适合于不同材料和结构的无损检测,尤其适合结构比较复杂的零部件的检测。 工业CT技术 图1 工业CT成像原理示意 工业CT技术的特点是:

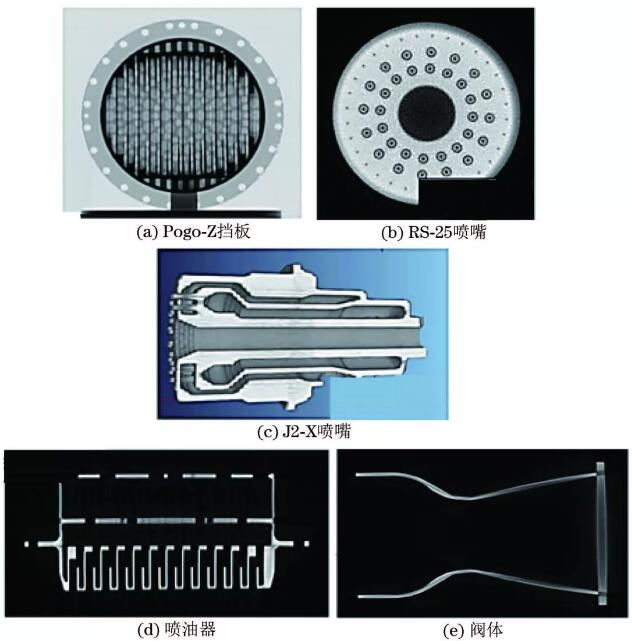

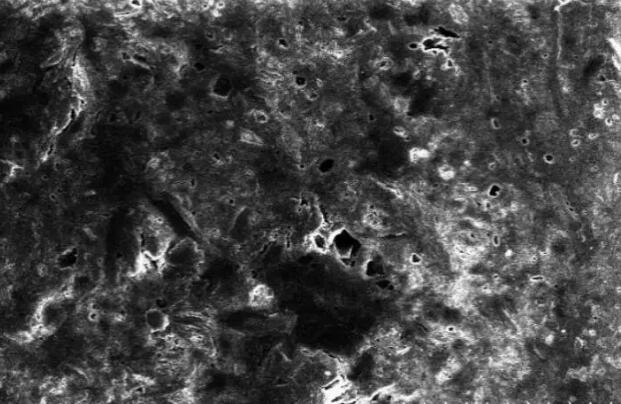

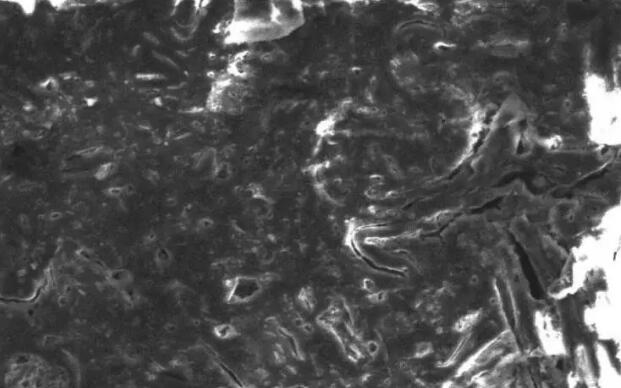

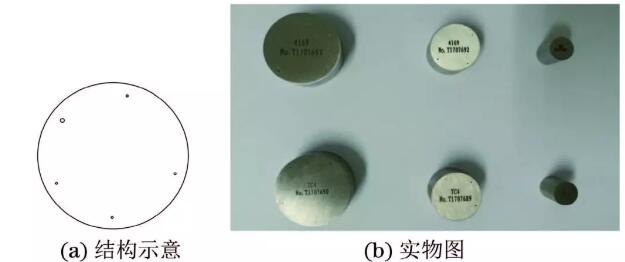

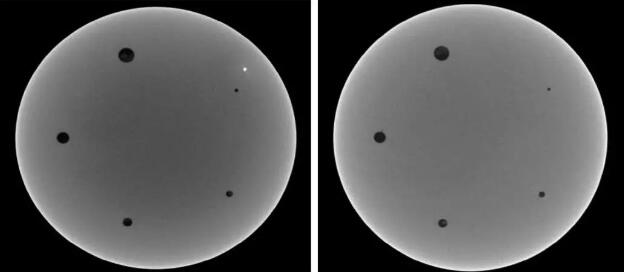

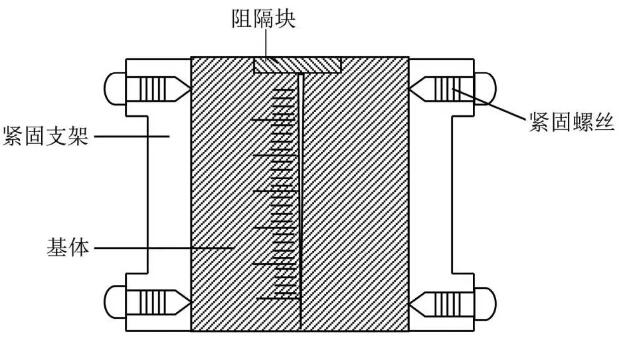

这些特点正好弥补了射线检测等常规检测方法的不足,能很好地对激光选区熔化增材制造复杂零部件的内部缺陷进行检测。国外已采用先进的工业CT技术对增材制造结构进行了检测。 图2 通过金属增材制造技术制成的Pogo-Z挡板,RS-25、J2-X喷嘴,喷油器和阀体的工业CT图像 由上图可以看出,工业CT技术不仅能够给出复杂构件的轮廓特征,更能够便捷地获得其他无损检测方法所无法获得的内部特征。 激光选区熔化增材制造技术是合金粉末在激光束作用下熔化、析出、凝固并实现冶金的过程。由于整个过程都是在极短时间内完成的,易在成型制件中产生孔洞、裂纹、球化、飞溅等不良缺陷,严重影响了成型制件的品质和性能。其中,内部缺陷以孔洞(含熔合不良)及裂纹为主。 1. 孔洞形成机理与特征 孔洞缺陷是激光选区熔化中极易产生的内部缺陷,易对增材制件的力学性能产生严重影响,进而制约实际产品的工程化应用。在合金粉末的激光熔化过程中,激光束熔化合金粉末呈液相,激光与粉末的作用时间极短(通常范围为0.5~25ms),同时液相的凝固过程也很快。如果合金粉末的致密度不够,颗粒间存在缝隙,也会存在气体,那么在合金快速凝固的过程中,由于气体不能及时完全排出,部分就会存在于熔体中,而在凝固时再析出从而形成孔洞。在某一激光选区熔化工艺参数下产生的孔洞缺陷扫描电镜图如下图所示: 图3 典型孔洞缺陷扫描电镜图 2. 裂纹形成机理与特征 裂纹缺陷是激光选区熔化过程中极易产生的内部缺陷,对增材制件的力学性能和使用性能有重要影响,是增材制造过程着力控制的缺陷类型,也是对制件和产品危害比较大的缺陷。在激光选区熔化过程中,合金粉末、基体材料都经历着固态变液态、液态又变为固态、冷却至室温的变化过程。在整个变化过程中,烧结层的金属、基材表面过渡层的金属均不同程度地存在着体积收缩。当因收缩产生的局部应力超过材料的强度极限时,裂纹缺陷就会产生。另外,未熔化完全的粉末或合金粉末中带有的杂质易形成裂纹。在某一激光选区熔化工艺参数下产生的裂纹缺陷扫描电镜图如下图所示: 图4 典型裂纹缺陷扫描电镜图 图5 孔洞类对比试件结构示意及实物图 如上图所示,在“T”字形双圆柱的大圆柱边缘,用电火花、激光打孔等工艺加工制作了直径分别为0.1,0.2,0.3,0.4,0.5mm的圆孔,圆孔深度不少于2.0mm,均匀分布在圆柱边缘,大圆柱直径与被检件有效穿透厚度一致。 大圆柱直径为10mm,管电压140kV,管电流150μA,曝光时间0.25s,采集角度1080°,射线源到被检物体的距离(SOD)41mm,射线源到探测器的距离(SDD)698mm,图像合并数4,像素合并数1。 图6 孔洞类对比试件CT检测结果(俯视图) 图7 孔洞类对比试件CT检测结果(主视图) 图8 孔洞类对比试件CT检测结果(左视图) 可以看出,对比试件中直径分别为0.1,0.2,0.3,0.4,0.5mm的5个气孔均能清晰检测出来,同时检测出了长度为0.1mm左右的夹杂缺陷(图中白点)。 图9 裂纹类对比试件基本结构示意 裂纹类对比试件的制作要求如下:

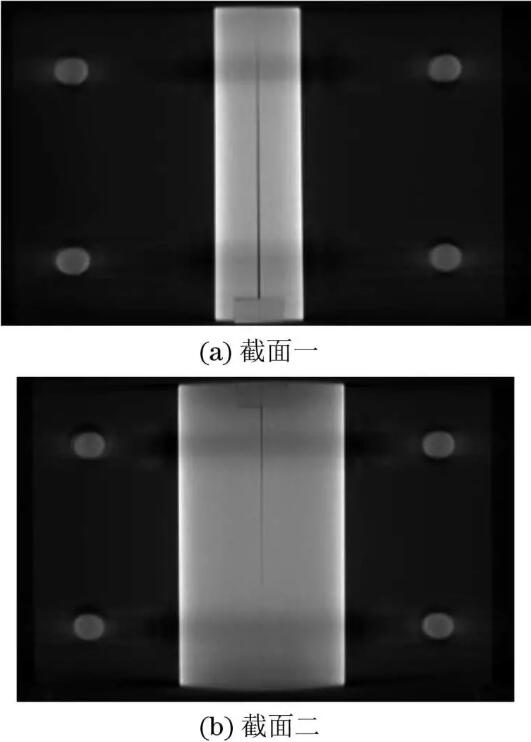

管电压400kV,管电流1.0mA,曝光时间1s,采集角度1080°,SOD为230mm,SDD为863mm,图像合并数2,像素合并数1。 图10 直径为10mm和20mm的TC4激光选区增材制造裂纹类对比试件CT检测结果(主视图) 由上图可以看出,对比试件开口为0.05mm的裂纹能清晰检测出来。 (责任编辑:admin) |