HRL实验室开发抗断裂陶瓷基复合材料3D打印零件的新方法

时间:2020-10-22 08:12 来源:中国3D打印网 作者:中国3D打印网 点击:次

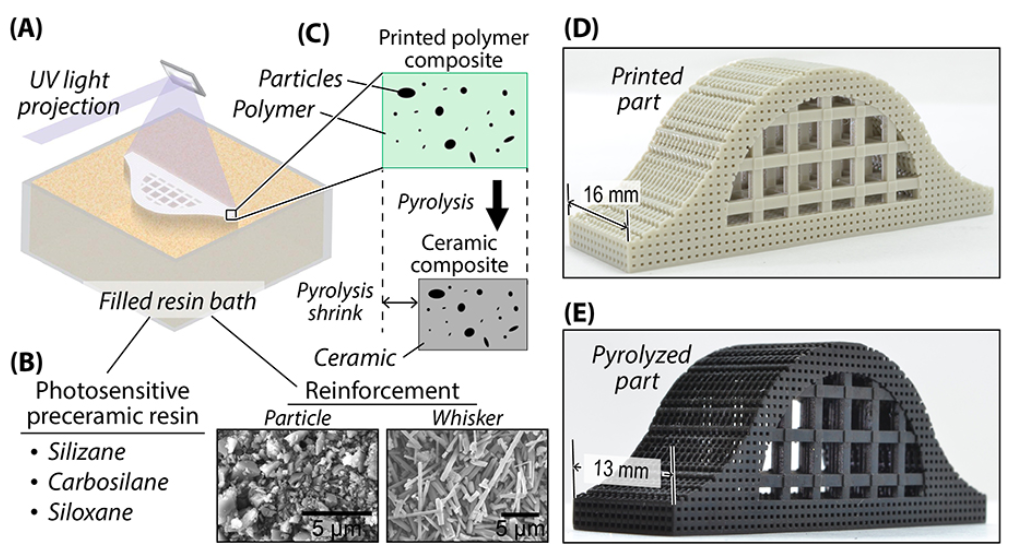

| 中国3D打印网10月22日讯,通用汽车和波音公司拥有的研究中心HRL Laboratories的研究人员已经开发出一种使用抗断裂陶瓷基复合材料(CMC)的3D打印零件的新方法。HRL团队开发了一种新型的硅氧烷基陶瓷树脂,并用惰性颗粒对其进行了增强,然后使用称为热解的极端加热工艺将其转化为碳氧化硅(SiOC)。所得的玻璃状材料具有增强的耐久性,并且据研究团队称,它可用于新能源敏感领域,例如推进,能源生产和化学加工。 “我们在该项目中解决的挑战是将增韧解决方案与我们的3D打印过程集成在一起。” HRL项目首席研究员Mark O’Masta说, “我们现在可以大量添加这些增强材料,以显着增强3D打印陶瓷零件的韧性。我们基本上是将脆性的单分子材料制成耐用的复合材料。作为一项额外的好处,添加钢筋可以减轻某些处理方面的约束。”  研究人员开发了可用于增强复杂的3D打印陶瓷结构的陶瓷前聚合物。照片由HRL实验室提供。 扩展3D打印陶瓷的应用 陶瓷组件通常具有出色的耐腐蚀和耐磨性,其独特的性能使其在高温区域具有潜在的应用前景,但事实证明,将它们成型是有问题的。使用易碎的陶瓷来制造具有狭窄几何形状的复杂零件,还会在内部裂缝和空隙上产生压力,有时会导致灾难性的故障。O’Masta解释说:“所有陶瓷零件,无论是传统加工的还是3D打印的,都具有微小的缺陷,例如在加工,处理和维修过程中产生的微小空隙。问题在于,当对该区域施加应力时,缺陷会变成不受控制的裂纹,从而导致整个零件的灾难性破坏。” 陶瓷3D打印技术可能仍处于起步阶段,但是为了解决这个问题,常用的技术已经开始出现。已尝试将直接墨水书写(DIW)和熔融沉积建模(FDM)方法混合使用,但更常见的是,将光聚合(SLA)用于固化注入聚合物的原料。 在每种现有工艺中,在烧结陶瓷颗粒之前,都要对印刷的“生坯”进行两步热处理,以去除聚合物(脱脂)。现在,最近的研究已经产生了一种替代方法,该方法涉及通过使用硅氧烷基树脂代替3D打印,然后通过热解将其转变为SiOC。这项新兴的陶瓷制造技术省去了冗长的脱脂和烧结步骤,有可能使其成为传统陶瓷印刷工艺的更快替代品。为了使这种新的基于温度的方法有效地起作用,需要开发一种陶瓷材料,以解决该材料的低固有韧性并防止不良的粒子融合。  通过持续的测试,HRL团队以他们的技术找到了“最佳点”,从而生产出具有高强度水平的复杂零件。照片由HRL实验室提供。 HRL Labs新颖的3D打印陶瓷方法 为了解决陶瓷固有的脆弱性,HRL团队开发了一种新颖的工艺,需要开发陶瓷纤维增强的CMC。研究人员使用光引发剂和碳氧化硅(SiOC)材料的混合物配制了他们的新树脂,该材料包含分散的惰性陶瓷颗粒。 利用Prodways ProMaker L5000工业打印机,研究人员随后制造了一系列1.25(t)×2.5(h)×15(l)mm3的样品,旨在评估和优化其配方。经过一系列的特性测试,该团队发现了高水平的颗粒分散性,但在增强部件的拉伸强度方面也表现出奇怪的行为。事实证明,较厚的样品比较薄的样品更容易开裂,通过这一发现,HRL团队确定了可以达到的增强水平的“最佳点”。添加过多的增强元素将超过其“堆积极限”,并削弱零件,而添加量不足,则可能使陶瓷容易破裂。

自2016年以来一直致力于这项技术,研究小组认为,他们最终可能会制造出一种分散良好的增强陶瓷,加热后收缩率降低。使用增强材料印刷的产品具有3倍的壁厚和3 MPa以上的韧性,这使HRL团队得出结论,现在可以使用新的,更复杂的陶瓷零件。HRL研究的合著者Ekaterina“ Katya” Stonkevitch总结说:“通过详细的研究和使用光学和电子显微镜对缺陷的仔细检查,我们能够确定合适的加工条件。有了这些信息,我们发现可以打印比以前更厚的零件。” 中国3D打印网原创文章! (责任编辑:admin) |