微纳3D打印加速复合材料技术创新步伐

时间:2024-10-15 08:20 来源:摩方精密 作者:admin 点击:次

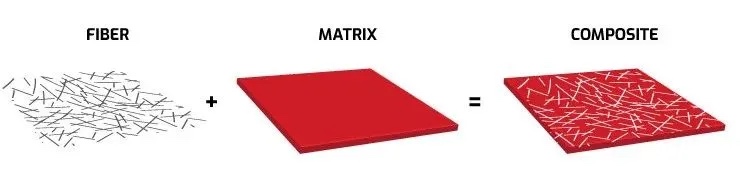

| “一代材料,一代装备;一代材料,一代创新”。复合材料产业,作为战略性和基础性的产业,是各大领域开展创新实践的重要前提条件之一。在科技与产业革命的新浪潮中,复合材料技术持续实现突破,新型材料和新物质结构层出不穷,全球复合材料产业呈现迅猛增长的态势。 针对高端装备在复杂环境下的严苛应用和质量要求,大型化、整体化、功能一体化的复合材料构件研发需求也在日益上升。因此,采用高精度3D打印技术,研发一体化成形的高精密、高性能、高效率构件制造技术与装备,已成为行业发展的重点方向。 复合材料,是由两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体材料。其中的一种材料作为基体,其它的材料作为增强相,基体通常是连续的,增强相可以是颗粒、纤维、层板。可以认为增强相是镶嵌在基体里的。这种组合成的材料的性质与它的任何一种成分的材料都显著不同。

复合材料中各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。 据Precedence Research的统计和预测,2023年全球复合材料市场规模估计为1118.9亿美元,预计到2032年将达到约1913.6亿美元,从2023年到2032年的年复合增长率将达到6.1%。

在最新科研进程中,互穿相复合材料以其优异的力学性能得到了广泛的应用。为了进一步获得增强的性能并阐明潜在的力学机制。来自中国工程物理研究院的研究团队通过将超弹性PDMS填充到基于粘塑性聚合物的3D打印Schwarz Primitive (P)细胞骨架中来设计和制造三连续IPCs,其中P细胞骨架是由摩方精密面投影微立体光刻(PμSL) 3D打印技术(nanoArch® P150,精度:25 μm)制备而成。

图1. 复合材料制备示意图

该团队对IPCs的压缩性能、循环性能和弛豫性能进行了实验研究。结果显示,互穿网络结构显著提升了材料压缩性能,减少了应力松弛和循环软化。通过嵌入用户材料子程序进行模拟,分析了P细胞和IPCs的变形特性。结合实验与模拟数据,团队深化了对IPCs变形机制的认识。研究发现,PDMS填充提升tc-ipc力学性能主要通过三个途径:一是转移部分外载,二是限制骨架弯曲防屈曲,三是与P细胞骨架相互作用,在三向应力状态下增强整体性能,这些成果促进了IPCs的发展与应用。

图2.(a) P细胞骨架和(b)相应的tc - ipc的光学照片

因此,采用超弹性材料填充粘弹性骨架所制备的TC-IPCs,提升了承载能力,降低了粘弹性响应,并减轻了复合材料的循环软化程度。本研究提出了一种设计策略,即通过填充超弹性材料至粘弹性开放式蜂窝结构,以获得增强型复合材料,为骨架拓扑、填充与骨架材料特性融合提供了新的设计路径。 加速复合材料技术及其产业发展,是塑造新质生产力的重要动力和基础,也是构建新优势的关键路径。打造材料强国,需强化基础研究,摩方精密将持续推动复合材料创新,赋能新材料研究,整合“产学研”资源,助力突破高端材料的关键瓶颈。 论文链接:https://doi.org/10.1016/j.compstruct.2024.118516 (责任编辑:admin) |