研究人员开发3D打印复合材料复杂物理特性模拟系统,为材料研发打开新思路

时间:2024-10-09 10:12 来源:南极熊 作者:admin 点击:次

2024年10月8日,来自格拉斯哥大学的工程师团队开发出了首个能够模拟3D 打印复合材料复杂物理特性的系统,该系统仅通过测量电流就能检测应变、负载和损坏。该研究消除了开发先进 3D 打印材料过程中的猜测,并有助于加速新型“自感知”飞机、机器人、桥梁等的开发。

该研究以团队先前的进展为基础,该团队最近发表了一篇论文,展示了另一种建模方法,使研究人员能够预测 AM

引起的缺陷如何影响任何新设计的结构完整性。该团队的研究成果以题为“Autonomous Sensing Architected

Materials/自主感知架构材料”论文发表在《先进功能材料》杂志上。论文作者Mattia Utzeri

曾是格拉斯哥可持续多功能材料和增材制造 (SM2AM)

实验室的博士生,目前是意大利马尔凯理工大学的研究员,他与土耳其伊斯坦布尔技术大学的合作者一起参与了这项工作。

相关论文链接:https://onlinelibrary.wiley.com/doi/10.1002/adfm.202411975

通过让材料科学家预测如何对新结构进行微调以产生强度、刚度和自感应特性的特定组合,它可以帮助催化该技术革命性新应用的开发。

在航空航天和汽车领域,利用该团队的研究成果生产的新材料可以实时监控飞机、航天器和车辆部件的结构完整性,从而提高安全性和维护效率。

对于土木工程而言,这些材料可以促进智能基础设施的发展,通过对桥梁、隧道和高层建筑的结构进行持续评估,在问题导致倒塌之前就将其凸显出来。它们可以为自动化制造中的机器人提供类似的好处,甚至可以帮助战场上的士兵密切关注其防弹衣板的完整性。

随着 3D 打印技术的发展,研究人员已经能够制造出具有独特性能的越来越复杂的材料。例如,在结构内部引入蜂窝状腔室的网格,可以让材料在重量和结构强度之间实现微妙的平衡。

将细小的碳纳米管编织到整个材料中,可以使它们传输电流,从而通过一种称为压阻的现象,赋予它们监测结构完整性的能力。当电流读数发生变化时,它可以表明材料已被压碎或拉伸,从而可以采取行动来解决故障。

格拉斯哥大学詹姆斯瓦特工程学院的 Shanmugam Kumar 教授说:“将压阻行为赋予 3D

打印蜂窝材料,使它们能够在无需任何额外硬件的情况下监控自身的性能。这意味着我们可以为廉价、相对易于制造的材料注入非凡的能力,以检测它们何时受到损害并测量它们的损坏程度。这些类型的晶格材料,我们称之为自主传感架构材料,具有巨大的未开发潜力,可在各个领域创造高级应用。虽然研究人员已经了解这些特性一段时间了,但我们无法提供一种方法来提前知道创造新型自感应材料的新尝试将有多有效。相反,我们经常依靠反复试验来确定开发这些材料的最佳方法,这既耗时又昂贵。”

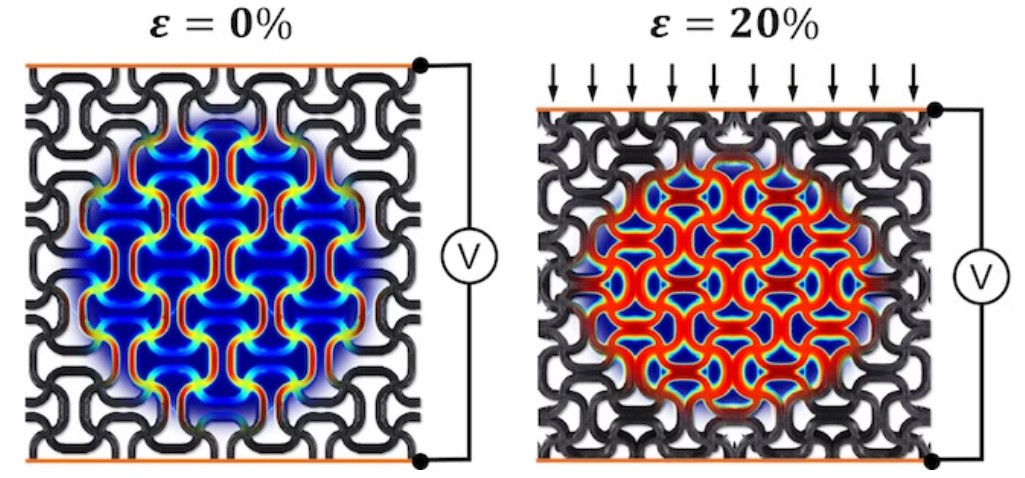

△可视化自感知材料的智能行为:该图显示了智能材料如何感知自身形状/状态的变化。当材料受到挤压时(左图:未受挤压,右图:受挤压

20%),电流通过材料的方式会发生变化。这种“感知”和检测变化的能力可用于汽车或航空航天等应用,以实时监测车辆或飞机的健康状况,从而提高安全性和性能。来源:格拉斯哥大学。

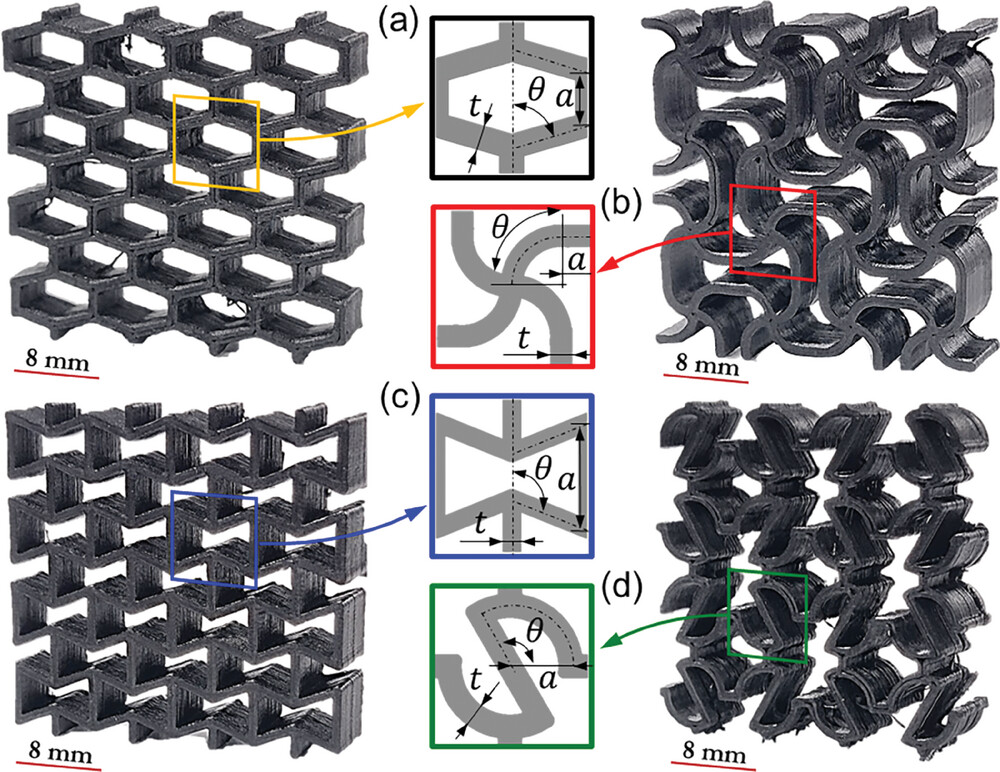

在论文中,研究人员描述了他们如何通过一系列严格的实验室实验和建模来开发他们的系统。他们使用一种称为聚醚酰亚胺 (PEI) 的塑料与碳纳米管混合,创建了一系列四种不同的轻质晶格结构设计。然后对这些设计的刚度、强度、能量吸收和自感应能力进行了测试。

△采用增材制造技术制造 3 wt.% CNT 增强聚醚酰亚胺晶格复合材料,相对密度数学方程,具有六边形 a)、I 形 b)、凹入 c) 和 S 形 d) 配置。中间一栏显示了几何模型,说明了各种单元拓扑的结构参数。

他们利用复杂的计算机建模开发了一个系统,旨在预测材料如何响应各种负载。然后,他们通过在现实条件下对材料进行深入分析来验证其多尺度有限元模型的预测——利用红外热成像实时可视化流过材料的电流,并利用这些材料中热量和电流流动之间的类比。

他们发现,他们的模型可以准确预测材料对各种应力和应变组合的反应,以及它们的电阻会受到怎样的影响。这些结果有助于为增材制造的未来发展奠定基础,因为它可以在打印出第一个真实原型之前,洞悉拟议的新材料的性能。

Kumar 教授说:“通过这项研究,我们开发出了一个全面的系统,能够对自感应 3D

打印材料的性能进行建模。该系统以严格的实验和理论为基础,是同类系统中第一个能够跨多个尺度对 3D

打印材料进行建模并结合多种物理类型的系统。虽然我们在本文中重点研究了嵌入碳纳米管的 PEI

材料,但我们研究结果所基于的多尺度有限元建模可以轻松应用于其他可以通过增材制造制造的材料。我们希望这种方法能够鼓励其他研究人员开发新的自主传感架构材料,充分发挥这种方法在广泛行业的材料设计和开发中的潜力。”

(责任编辑:admin) |