如何通过机器学习定制节能4D打印新材料

时间:2024-04-03 10:18 来源:中国机械工程学会增材制造技术( 作者:admin 点击:次

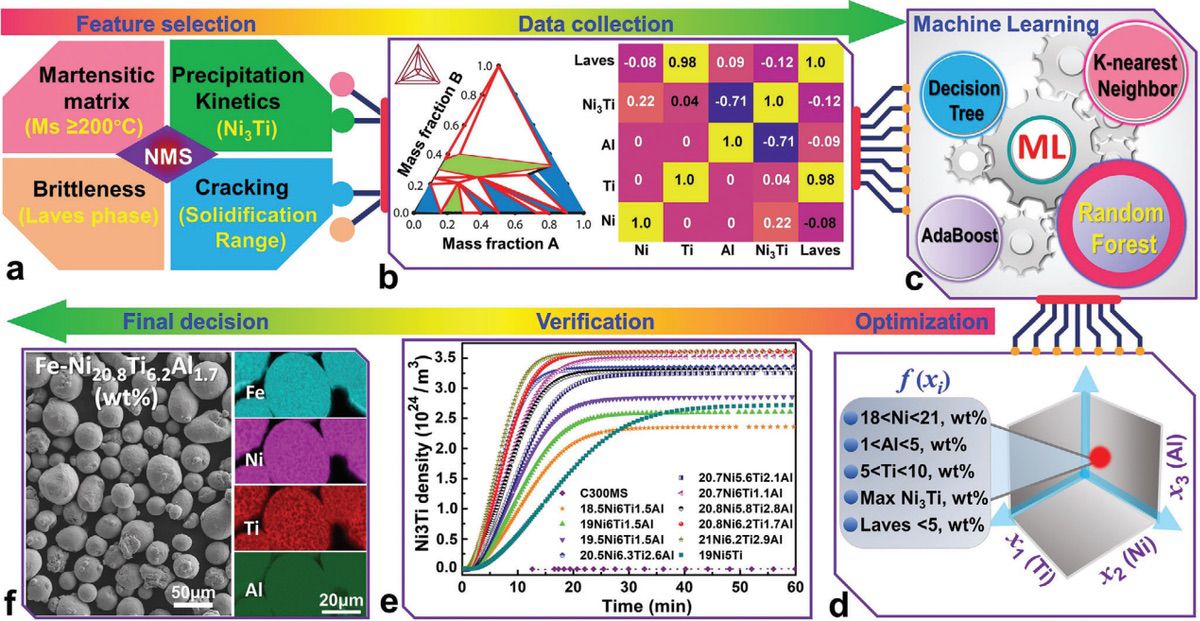

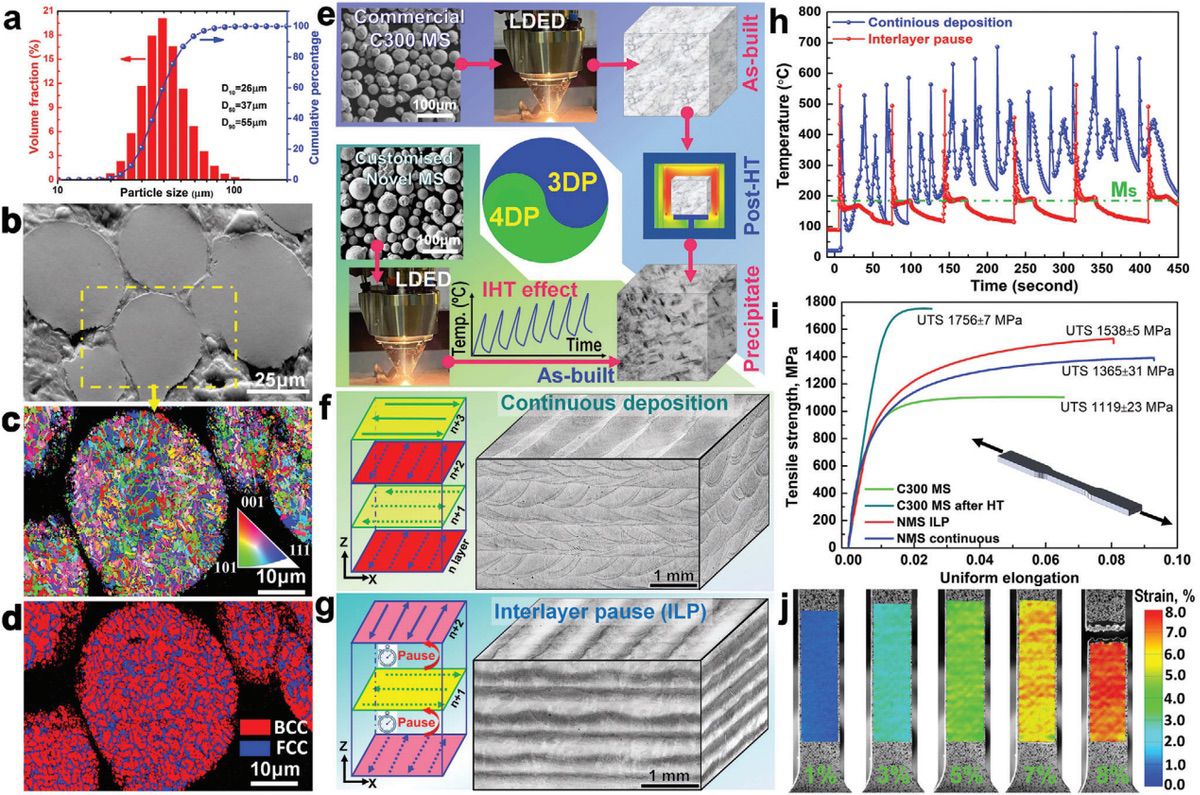

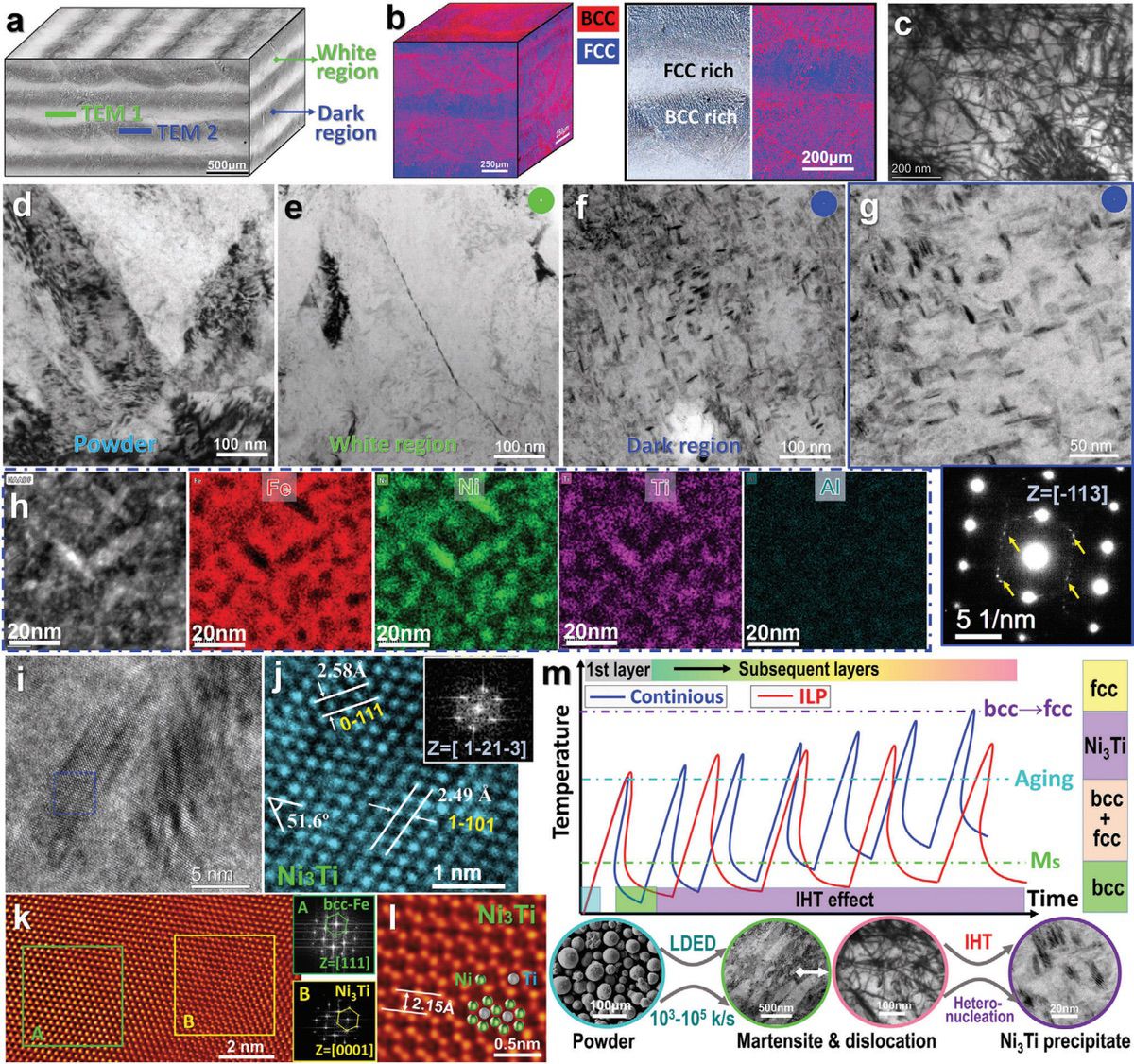

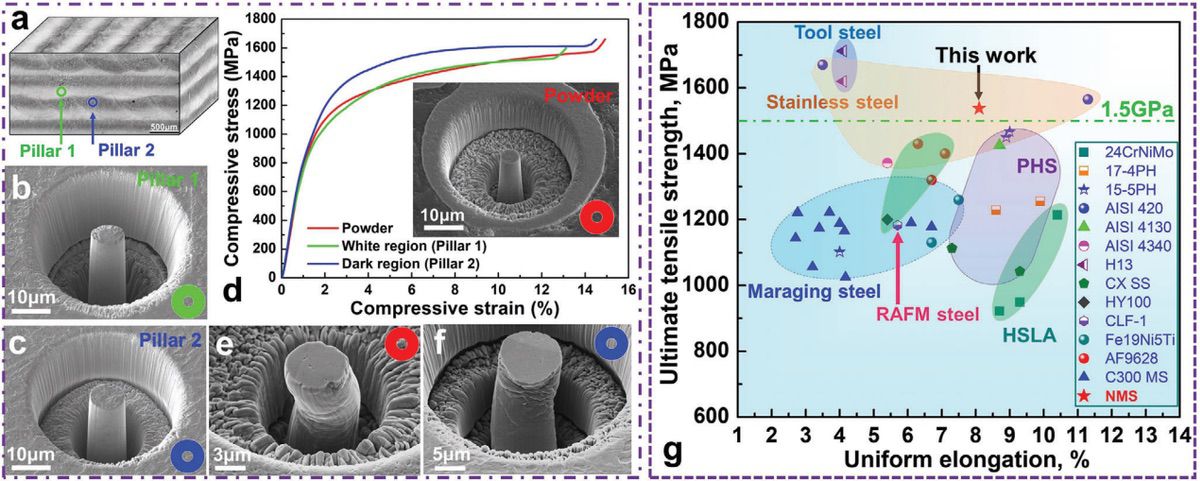

| 供稿人:韩宇、鲁中良 供稿单位:西安交通大学机械制造系统工程国家重点实验室 来源:中国机械工程学会增材制造技术(3D打印)分会 材料、结构和工艺是增强增材制造加工部件多功能性的关键,近年来,机器学习在加速设计和发现新的先进材料方面表现出了巨大潜力。当前,商用金属粉末自身性能的优化设计多适用于传统加工方法(如铸造、热等静压、火花等离子体烧结等);同时,可加工金属粉末的激光增材制造技术仍然需要通过后处理(热处理,PHT)加强零部件的各项性能,这一方式会增加能源消耗和二氧化碳排放量。 近日,新加坡制造技术研究所科学技术研究局、香港城市大学和宾夕法尼亚州立大学的研究人员在国际顶级期刊《先进科学》(Advanced Science)上共同发表了一项工作,旨在通过机器学习定制新材料,在保证零部件性能的前提下实现后处理过程的免除。据文章介绍,马氏体时效钢是一种典型的沉淀硬化超高强度钢,通常用作起落架、直升机起落架、火箭发动机外壳和其他需要高强度重量比的应用。因此,以获得轻质马氏体时效钢为目标,研究人员选择了Fe–Ni–Ti–Al体系对固态热循环驱动的沉淀物演变进行了深入研究。该项工作提出,在激光增材制造过程中,金属粉末会经历独特的受热阶段,包括循环快速加热和冷却:己沉积的金属材料从液态快速冷却后,在沉积相邻轨道和后续层时将经历循环再加热;循再加热过程会引起很多短暂的温度峰值,类似于固有热处理(IHT),如果控制得当,这些热量能引发硬化沉淀物的聚集和成核,无需另外加热即可达到热处理的效果,从而达到绿色节能的目的。以上主要研究内容如图1~4所示。 如图1所示为该项工作中新材料设计思路的示意图,包含了特征筛选、建立数据集、分类学习、数据优化、性能验证、终极决策等主要方法和步骤;图2概述了定制金属粉末的学习和加工过程、激光定向能量沉积工艺以及新型材料的基本性能;图3展示了所获得的定制材料的微观结构及相关分析;图4为对NMS大块材料和粉末的局部区域进行微柱压缩后,进一步研究原位形成的沉淀物对机械性能的影响结果分析。实验证明,该团队提出的策略促进了具有高密度位错的马氏体基体的形成,并产生了分级双相。材料的快速沉淀动力学和激光增材制造中独特的IHT效应促进了大块纳米Ni3Ti的原位沉淀。与原料粉末相比,原位形成的Ni3Ti预沉淀提高了金属强度,最终实现了约1.54GPa的十次拉伸强度和8.1%的均匀伸长率,优于普通激光增材制造加工的各种高强度钢。

这项工作通过机器学习定制了一种新型马氏体时效钢,使其能够在激光增材制造过程中原位形成沉淀物,而无需后处理,阐明了利用机器学习方法和激光增材制造独特的热循环开发高性能金属材料的潜在可能。 参考文献: Tan, C., Li, Q., Yao, X., Chen, L., Su, J., Ng, F.L., Liu, Y., Yang, T., Chew, Y., Liu, C.T. and DebRoy, T., 2023. Machine Learning Customized Novel Material for Energy‐Efficient 4D Printing. Advanced Science, 10(10), p.2206607. (责任编辑:admin) |